Способ омыления продуктов окисления парафиновых углеводородов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е l75495

ИЗОБ РЕТЕНИЯ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

К!. 12о, 11

23d, 4

Заявлено 04.Ч.1964 (№ 898206/23-4) с присоединением заявки №

Приоритет

Опубликовано 09.Х.1965. Бюллетень № 20

Дата опубликования описания 9.XII.1965

Государственный комитет по делам изобретений и открытий СССР. 1ПК С 07с

С 11с

УДК 665.122.3:547,29 — 38 (088.8) Авторы изобретения

В. Д. Москвин, Б. И. Леденев, И. М. Болотин, 1О. М. Буди !

Г. В. Люоушкин, О. Л. Кухтицкий и P. М. Андреев:.

Заявитель

СПОСОБ ОМЫЛ ЕНИЯ ПРОДУКТОВ ОКИСЛЕНИЯ

ПА РАФ И Н О ВЫХ УГЛЕВОДОРОДОВ

Подписная группа № 50

Известен способ омыления продуктов окисления парафиновых углеводородов кальцинированной содой при температуре 90 — 95 С и нормальном давлении с последующим доомылением каустической содой.

Для повышения глубины омыления, а также снижения расхода каустической соды по предлагаемому способу омыление кальцинированной содой осуществляют при температуре 160 — 180 С и давлении 10 — 15 ат.и. Затем избыток кальцинированной соды нейтрализуют окисленным парафином и доомыляют обычным способом каустической содой.

Пример 1. В автоклав загружали 350 г окисленного парафина с кислотным числом

70 лг КОН, эфирным числом 38,5 л г КОН и

350 г 30%-ного раствора кальцинированной соды. После автоклавирования реакционной массы в течение двух часов при 10 — 15 атлс температуре 160 — 180 С и последующего дросселирования и отдувки углекислоты, омыление эфирных групп в продукте произошло примерно на 50%. Эфирное число оксидата снизилось до 16,9 иг КОН.

Пример 2. B автоклав загрузили 350 г кубовых остатков от ректификации синтетических жирных кислот с кислотным числом

89,9 яг КОН, эфирным числом 35,6 лг КОН и

350 г 30%-ного раствора кальцинированной соды. После автоклавирования реакционной массы в течение двух часов при давлении 10-15 атм, температуре 160 †1 С и последующего дросселирования и отдувки углекислоты, 5 омыление эфирных групп прошло примерно на

50% . Эфирное число кубовых остатков снизилось до 17,3 яг КОН. Кислотное число повысилось до 103,7 лг КОН.

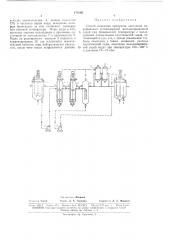

10 Предлагаемый способ может быть осуществлен по следующей технологической схеме.

В реакгор 1 подается в определенном соот-. ношении оксидат и содовый раствор, при этом происходит омыление свободных жирных ки15 слот до натриевых мыл при температуре 100-105 С. Для дальнейшего омыления эфиров жирных кислот и трудноомыляемых кислородсодержащих соединений требуются более жесткие температурные условия и давление.

20 Реакционная масса с избытком кальцинированной соды подается насосом 2 в автоклавы

8 ии 4 . . ТТееммппееррааттуурра а в в ааввттоо клаве достигается за счет подогрева в теплообменнике и ввода в автоклав острого пара с температурой 180—

25 210 С, чем достигается одновременно отдувка образующегося в процессе реакции СО. Отвод углекислого газа из автоклава осуществляется через клапан, зарегулированный от уровня.

Продукт из автоклава через редукционный

30 клапан 5 отводится в расширитель б, где про175495

Претмет изобретения

Г::!

=-ц !! в-

I

l! (!

Сос;авитель Нохрина

Текред Л. Ы. Ткаченко

1(орректор Л. Е Мариси !

1 е,ив каор Евган наказ 6466 4 Тира>к 676 Формат бум. 60;.(9) /„Ooьем 0.13 ill;i л. IIe;:3 6 ко

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типографии, пр. Сапунова, 2 исход1П окончательное и полное отделение

СО и частично паров воды, испарение которых происходят за счет снижения давления при высокой температуре. Пары воды и СОв проходят систему охлан(денни и промывки, состоящую из холодильника 7 и промывателя 8.

Мыло из расширителя насосом 9 подается и корректировщик 10, где оставшийся незначительный избыток соды нейтрализуется оксидатом, после чего масса направляется дальше.

Способ омыления продуктов окисления парафиновых углеводородов кальцинированной

5 содой при повышенной температуре с последующим доомылением каустической содой, отличающийся тем, что, с целью повышения глубины омыления, а также снижения расхода каустической соды, омыление кальцинирован10 ной содой ведут при температуре 1бΠ— 180 С и давлении 10 — 15 спм.