Способ обработки колец шарико-подшипника из дисперсионнотвердеющего сплава на хромо-никелево- алюминиевой основе

Иллюстрации

Показать всеРеферат

Использование: в машиностроении, а именно в способах обработки немагнитных шариковых подшипников, работающих в экстремальных условиях, высоком вакууме и глубоком холоде. Сущность изобретения на дорожках качения колец шарикоподшипника образуют защитное покрытие толщиной (750-1100)А и с твердостью на глубине до 1 мкм (6950-7150) И/мм2 путем ступенчатого нагрева колец до 300°С в вакууме 1,33 Па со ступенчатой выдержкой от 0,5 до 1,0 ч и с последующими возрастанием давления до 9,31-1,97 Па при 300°С и выдержкой б- 10 ч.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 F 16 С 33 14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4806343/2 7 (22) 29.03,90 (46) 15.08.92, Бюл, N. 30 (71) Загорский филиал Всесоюзного научноисследовательскогоо конструкторско-техналоГическаГО института подшипникаВОЙ промышленности (72) В,С.Щипунов, В.С,Левитин, В.E.Êóíÿåâ, Б;Ф.Голодный и Н.Н,Михеева (53) 621.822.6(088.8) (56) Сборник "Итоги науки и техники", М., ВИНИТИ, 1975, т.", с,78 — 102. (54) СПОСОБ ОБРАБОТКИ КОЛЕЦ ШАРИКОПОДШИПНИКА ИЗ ДИСПЕРСИОННОТВЕРДЕЮЩЕГО

СПЛАВА НА ХРОМО-HMt FJ1EBO-АЛЮМИНИЕВОЙ ОСНОВЕ

Изобретение относится к машиностроению, а именно изГОТОВлению немаГнитных шарикОпадшипников, работающих В экстремальных условиях: высоком вакууме

1,33.101 — 1,33.10 Па (1.10 12-1,10 1 мм рт.ст..) и холоде до минус 196 С.

Для обеспечения работы приборных подшипников в зкстремальньlõ условиях (глубокий холод и высокий вакум) на рабочие поверхности деталей шарикопадшип ника наносят с помощью механического, химического и других способов покрытия (твердые смазки) -МОЯ2, серебро и никель, Однако немагнитные подшипники, рабочие поверхности которых покрыты твердой. смазкой, например серебром, ненадежна работают в указанных условиях.

Как правило, при низких температурах происходит потеря свойств твердой смазки, ее отделение от рабочей поверхности и резкое возрастание момента трогания,,, SU,, 1754953 А1 (57) Использование: в машиностроении, а именно в способах обработки немагнитных шариковых подшипников, работающих в экстремальных условиях,"высоком вакууме и глубоком холоде. Сущность изобретения: на дорожках качения колец шарикоподшипника образуют защитное покрытие толщиной (750-1100)4 и с твердостью на глубине до 1 мкм (6950 — 7150) Н/мм путем ступенчатога нагрева колец до 300 С в вакууме

1,33,10 Па со ступенчатой выдержкой от

0,5 до 1,0 ч и с последующими возрастанием давления до 9,31 — 1,97 Па при 300 С и выдер>ккой 6-10 ч.

Цель изобретения — повышение надежности работы немагнитных подшипников в услоBHslx высокого вакуума или сверхнизких д температур, Это достигается за счет использования Qq способа получения колец немагнитных подшипников из сплава 40ХНК3-ВИ с твердостью более 58 НВСз и образованием на дорожках качения колец защитного покры- М тил толщиной (750-1100)А, теердостаю»а (6д глубине до t мкм Гб9бб — 7150) Н/мм, которое обраауетсл путем нагрева окончательно готовых колец в вакууме по режиму. 0,5 ч при 20 — 40 С, .РосТ. <1,33.10 6 Па (1.10 мм

О рт,ст,)., далее следует нагрев до 300 С при

Р«у<1,33,10 Па (1,10 мм рт.ст.) и выдержке в зтих условиях 1 ч с последующим . ( возрастанием уавления до Р«т. 9,31 1,197

fla P.10 — 9.10 мм рт.ст.) при 300 C и выдержке 6-10 к

Минимальная толщина защитного покрйтия обеспечивает надежную работу под4

1754953

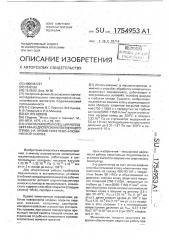

Состояние Иикротвердоронек дость Е1 > „ качения Н/мм2

Толщина покрытия

Способ

8,0-10,0 80

Покрытие 600 серебром

1|0000

Известный

Иомент выве допустимого

80 а

Предлагаемый

Покрытие 6950

7И

600

3,5

2,0

l,7

Ь,0

Отработал ресурс

«1 I н

7lg0 б800

Разруаена пленка

"Схватывание"

Опытный

Технологические ограничения

1,7

1150

Опытный шипника в глубоком вакууме и при низких температурах, предотвращая залипание тел качения и обеспечивая низкие значения момента трогания, Верхний предел толщины защитного покрытия определяется природой материала и технолбгическими возможностями метода.

Пример. Немагнитный приборный подшипник 605 — 184008/1,5ЮУ изготовлен из сплава 40ХНЮ-ВИ, содержащего, /: Cr

40,47; С 0,12; Sl 0,04; Mn,0,01; S 0,004; Р

0.005; Fe 0,15; Al 3,63 и никель основа.

Детали подшипника после дисперсионного твердения при 560-570 С, 5 ч имели твердость 59,5 НИСэ, Все немагнитные подшипники были разделены на две большие партии..

Первая партия подшипников, изготовленная по существующей технологии, обозначенная 605-184008/1,5ЮИ, собрана без органической смазки и с покрытием дорожек качения серебром.

Вторая партия собиралась без органической смазки. Предварительно на окончательно готовых кольцах (после операции полирования) было образовано защитное покрытие толщиной (750 — 1100)A по режиму, состоящему из трех основных этапов.

1-й этап, Дегазация окончательно готовых деталей: Рост <1,33,10 Па при 20 — 40 С, -6 выдержка 0,5 ч, 2-й этап. Рост,<1,33.10 Па при 300 С, выдержка 1 ч.

3-й этап, Рост, 9,31-1,197 Па при 300 Г, выдержка 6-10 ч.

Микротвердость покрытия оставила

6950 — 7150 Н/мм на глубине 1 мкм. Подшипники испытывались при (-196) C и вакууме 1,33,10 -1,33,10 1 Па в режиме качения 1500 кач в мин на угол +50 . Под° шипник второго варианта с созданным защитным покрытием на дорожк|х качания отработали расчетный ресурс с минимальным моментом трогания (табл,1). Это свиде5 тельствовало о высоких антифрикционных свойствах рабочих поверхностей колец это-. го варианта, Подшипники, изготовленные по существующей технологии, не отработали эадан10 ный ресурс (1500 ч), На подшипниках с недостаточной толщиной защитного покрытия отмечено "схватывание" рабочих поверхностей шариков и колец и недопустимое возрастание момента трогания(>4,0 мкНм, 15 вариант 5), что свидетельствовало о выходе подшипника из строя, На подшипниках первого варианта, изготовленного по серийной технологии с покрытием серебра, момент трогания значительно превышал допусти20 мые значения и подшипники не отработали заданный ресурс (см,табл.).

Формула изобретения

Способ обработки колец шарикопод25 шипника из дисперсионнотвердеющего сплава на хромо-никелево-алюминиевой основе с твердостью после дисперсионного твердения выше 58 НВСэ путем образования на дорожках качения защитного покры30 тия, отличающийся тем, что, с целью повышения надежности работы в условиях высокого вакуума или сверхнизких температур, покрытие образуют с толщиной (7501100)A и с твепаостью на глубине до 1 мкм

35 (6950-7150) Н/мм2 путем ступенчатого нагрева колец шарикоподшипникадо300оС в вакууме

1,33.10 Па со ступенчатой выдержкой от

0,5 до 1,0 ч и с последующими возрастанием давления до 9,31-1,97 Па при 300оС и вы40 держкой 6 — 10ч.

Иомент Ресурс, отра- Характер дефектов троганир, ботанный и/ш на рабочих поверхмкНм в глубоком ва- ностях кууме и холо" де, ч