Способ сборки сепаратора подшипника

Иллюстрации

Показать всеРеферат

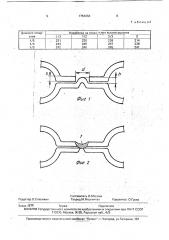

Использование1 в машиностроении, для производства подшипников и их конструкционных элементов. Сущность изобретения: совмещают два полусёпаратора, осуществляют ла зерную сварку. Перед сборкой на контактных площадках второго полусепаратора симметрично отверстиям первого полусепаратора формируют выступы высотой 13-2/3 толщины полусепаратора . После чего совмещают полусепараторы. 2 табл., 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 F 16 С 33/38

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCKOMY СВИДЕТЕЛЬСТВУ

>вЯт лт лг т Мв вгМ

° и,, . и н т (61) 1548547 (21) 4779006/27 (22) 09.01.90 (46) 15.08.92. Бюл, N..ЗO (71) 5-й Государственный подшипниковый завод (72) Е.И.Александров, А.Ф,Шибико и

А.М. Шадуйко (56) Авторское свидетельство СССР

М 1548547; кл. F 16 С ЗЗ/38, 1988, (54) СПОСОБ СБОРКИ СЕПАРАТОРА ПОДШИПНИКА

Изобретение относится к области машиностроения, .а именно к производству подшипников и их конструкционных элементов и может быть использовано и рй разработке змейковых сепараторов подшипников.

Известный способ заключается в совмещении двух полусепараторов, на контактных площадках одного из полусепэраторов выполнено сквозное отверстие диаметром равным 1/3-/5 ширины полусепаратора.

Скрепление сепараторов осуществляется лазерной сваркой.

Недостатком этого способа является необходимость центровки полусепараторов друг относительно друга, так кэк сдвиг и перекос ухудшает качество изделия, кроме того, в процессе технологической сварки часть лазерной энергии расходуется на сплавление металла не задействованного в образовании сварного соединения.

Целью изобретения является повышение качества сборки сепэрэторэ подшипника, а также снижение энергетических затрат на лазерную сварку путем уменьшения свеSU,, 1754958 А2

{57) Использование; в машиностроении, для производства подшипников и их конструкционных элементов. Сущность изобретения: совмещают два полусепараторэ, осуществляют лазерную сварку. Перед сборкой нэ контактных площадках второго полусепэрэтора симметрично отверстиям первого полусепэратора формируют выступы высотой 13-2/3 толщины полусепаратора, После чего совмещают полусепараторы.

2 табл., 2 ил. г бт товой энергии, требуемой для скрепления полусепараторов с заданным качеством, определяемым его прочностью и долговечно- ( стью в эксплуатации.

Поставленная цель достигается тем, что совмещают двэ полусепараторэ, осуществляют лазерную сварку, на контактных площадках второго полусепаратора, симметрично отверстиям первого полусепэ- 1Л раторэ формируют выступы высотой 1/32/3 толщины полусепэрэторэ, Выбор Ф пределов высоты выступов основывается нэ " Q проведенных экспериментальных работах, (Д показывающих оптимальность выбранных (.О пределов для достижения указанных в заявке целей, э именно: необходимость кэк мо>к- Ф но более точного базирования полусепараторов друг относительно друга, что обеспечивается высотой выступа не менее 1/3 от толщины полусепарэторэ, Снижение высоты выступа менее 1/3, толщины ухудшэ- T точность центровки полусепараторов друг относительно друга.

Верхний предел выступа, равный 2/3 толщины. полусепэраторэ, связан с мехэни1754958 импульса, необходимая для сварки одной точки

Дж, при высоте выступа

1/2 2/

7,0

7,5

8„0

7,,О

8,5

9,5

7.5 я o ) ческими свойствами применяемой для изготовления полусепараторов стали. Увеличение высоты выступа 2/3 ведет к уточнению

его стенок, либо к разрушению зоны соединения и, как следствие, к ослаблению участка сопряженных поверхностей, После совмещения отверстий с выступами полусепараторов их сжимают до уменьшения зазоров между контактными площадками 0,1 мм и производят лазерную сварку выступа со стенкамл отверстия.

Сварка выступа со стенками, при этом заполнение отверстий металлом выступа увеличивает прочность соединения полусепараторов в сравнении со сваркой контактных площадок по периметру отверстий без выступов.

Кроме того, наличие системы выступов, совмещенных ссистемой отверстий,,облегчает центровку (базирование) полусепараторов друг относительно друга, расширчя возможности автоматизации операцли сборки, На фиг,1 и 2 даны схемы, поясняющле данный способ.

Пример. Полусепараторы изготовлены штамповкой из стальной ленты (сталь 0,8

КП),.В центрах контактных площадок бь|ли выполнены отверстия диаметром 1/5, 1/4 и

I/3 от ширины кольца соответственно на каждом полусепараторе. На ответных полусепараторах также в центрах контактных площадок формировались выступы высотой

1/3, 1/2, 2/3 толщины полусепаратора. После комплектования (сборки) шариков с кольцами подшипников на шарики накладывались полусепараторы (один с отверстиями, другой с ответными выступами) и сжимались между собой по контактным площадкам. Зазор между площадками контролировался по усилию сжатия (20 н) для обеспечения расстояния 0,1 мм. Сварка осуществлялась излучением неодимого лазера, работающего в режиме свободной генерации при длительности импульса 4,510 с. Излучение фокусировалось линзой с фокусным расстоянием — 500 мм в отверстие полусепаратора так, что дламетр све тового пятна соответствовал диаметру отверстия, Энергия излучения для сварки приведе. а в табл,1, Испытания проводились йа испытательных стендах модели ЦКБ-72 при

5 скорости вращения 104 мин-1, радиальной нагрузкой 1б67Н, Смазка осуществлялась индустриальным маслом.

Испытывались партии по 20 шт и в каждой после выхода из строя восьми подшип10 ников по установленной методике рассчитывается (90% ресурс работы, который для подшипников серии 202 составляет

200 - . Данные по наработке испьпанных партий сведены в табл,2.

15 Кроме того, проводились замеры общего уровня вибраций подшипников каждой партии вначале и через каждые 25 ч 1лспытаний. 3ти исследования показали, что даже в случае крайних размеров отверстий 1/5 и

20 1/3 от ширины полусепаратора вибрация не превышала уровня контрольной партии и снижалась на 3-5 дб при средних параметрах (диаметр отверстия 1/4 от ширины полусепаратора, высота выступа 1/2 его

25 толщины), Таким образом, результаты испытаний подтвердили, что предлагаемое решение ведет к повышению качества подшипников, в частности к увеличению срока их службы

30 и уменьшению уровня вибраций, а также снижению необходимой для сварки световой энергии.

Кроме того, упрощение центровки базирования полусепараторов облегчает воз35 можноств автоматизации процесса сборки подшипников, Формула изобретения

Способ сборки сепаратора подшипника

40 по авт, св, К. 1548547, о т л и ч а ю щ и й- с я тем, что, с целью повышения качества сборки сепаратора подшипника, перед сборкой на контактных площадках второго полусепаратора, симметрично отверстиям

45 первого полусепаратора, формируют выступ ь1 высотой 1/3...2/3 толщины полусепаратора, после чего совмещают полусепараторы.

1754958

Т аблица2

Составитель ИЛосина

Техред МЛоргентал

Корректор О.Густи

Редактор О.Спесивых

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 Заказ Ж7 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 .