Трубная решетка теплообменника

Иллюстрации

Показать всеРеферат

Изобретение относится к энергетическому машиностроению и предназначается для использования в теплообменных аппаратах. Цель изобретения - повышение надежности. Трубная решетка теплообменника , содержащая металлическую плиту с плакирующим слоем другого металла, имеет со стороны последнего ступенчатую проточку по периметру, в которой размещен элемент крепления, выполненный в виде биметаллического кольца из слоев 6, 7 металлов плиты и ее плакирующего слоя, при этом толщина кольца и его высота, равная глубине проточки, равны соответственно

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ч)з F 28 F 9/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4852919/06 (22) 19,07,90 (46) 15,08,92, Бюл, ¹ 30 (71) Волгоградский политехнический институт и Подольский машиностроительный завод им, Орджоникидзе (72) B.ÈËûcàê, В.Г.Шморгун, B.Ñ.Ñåäûõ, А.Ю.Трыков, B,Н. Корнеев, В, Н, Гребенников, B,Ï,Рыбаков, А.А,Айзикович и M.Þ.Màчулин (56) Андреев В.А, Судовые теплообменные аппараты, Л,: Судостроение, 1968, с, 174. (54) ТРУБНАЯ РЕШЕТКА ТЕПЛООБМЕННИКА (57) Изобретение относится к энергетическому машиностроению и предназначается для использования в теплообменных аппаратах. Цель изобретения — повышение наде>к44ости. Трубная решетка теплообменника, содержащая металлическую плиту

Изобретение относится к области энергетического машиностроения и предназначается для использования в теплообменных аппаратах, Известна конструкция трубной решетки, содержащая слои, соединенные между собой по контуру сваркой плавлением (так называемая двойная трубная решетка), Недостатком данной конструкции является возможность появления в пространстве между трубными решетками рабочей среды в результате отсутствия плотного соединения между трубками и телом трубной решетки, а также невозможность применения при использовании слоев металлов, образующих при взаимодействии химические

„„Я2 „„1755027 А1 с плакирующим слоем другого металла, имеет со стороны последнего ступенчатую проточку по периметру, в которой размещен элемент крепления, выполненный в виде биметаллического кольца из слоев 6, 7 металлов плиты и ее плакирующего слоя, при этом толщина кольца и его высота, равная глубине проточки, равны соответственно (2,0-2,5) дп и (2,0-3,0) дп, где дп — толщина плакирующего слоя, причем плита и плакирующий слой жестко соединены со слоями кольца из соответствующего металла. Применение предлагаемой конструкции труб ной решетки теплообменных аппаратов позволяет: поспойно герметизировать соединение основного и плакирующего слоев трубной решетки по ее периметру, прово- 4 дить ремонтные работы трубной решетки без замены отдельных узлов теплообменного аппарата: 1 з и. ф лы, 1 ил. 4 соединения-интерметаллиды (например, титан-сталь).

Известна конструкция трубной решетки, содержащая слои металлов, образующих при их взаимодействии химические соединения-интерметаллиды, соединенные между собой методом- пакетной прокатки или сварки взрывом, Однако данная конструкция отличается недостаточной надежностью. связанной с воз4ложной разгерметизацией. при нарушении сплошности между слоями в результате эксплуатации теплообменного аппарата, или технологических переделов, связанных с его изготовлением, Наиболее близкой по технической сущности к предлагаемой конструкции трубной

1755027 решетки, является конструкция, содержащая металлическую плиту с плакирующим слоем другого металла и элемент крепления (винты), дополнительно соединяющий их между собой, Однако данная конструкция отличается недостаточной надежностью, связанной с возможной разгерметизацией при появлении I-Iehkhошностей значительных размеров- между слоями в результате эксплуатации теплообменного аппарата, или технологических переделов, связанных с его изготовлением.

Целью изобретения является повышение надежнбсти конструкции трубной решетки.

Поста влен ная цель достигается тем, что трубная решетка, содержащая металлическую плиту с плакирующим слоем другого металла, имеет со стороны последнего ступенчату о проточку по периметру, в которой размещен элемент крепления, выполненный в виде биметаллического кольца из слоев металлов плиты и ее плакирующего слоя при этом толщина кольца и его высота, равная глубине проточки, равны соответственно (2,0-2,5)дл и (2,0-3,0) дл, где дя — толщина плакирующего слоя, причем плита и плакирующий слой жестко соединены со слоями кольца из соответствующего им металла.

При этом плита выполнена из конструкDM0HHoA стали, а плакирующий сгой из технического титана.

Выполнение глубины проточки и высоты кольца в пределах 2,0--3,0 толщин плакирующего слоя позволяет обеспечить вь.сокую прочность соединения слоев кольца за счет искл очения сварных дефектов, связанных с его перегревом, При глубине проточки и высоте кольца менее двух толщин плакиру|ощего слоя происходит перегрев кольца, в результате чего на границе соединения его слоев (титан-сталь) образуЮтся интерметаг л11ды, приводящие к падению прочности и плотности соединения, что недопустимо. Использование размеров более трех толщин плакирующего слоя экономически нецелесообразно из-за перерасхода металла.

Выбор высоть! кольца и Глубины проточки равными определяется тем, что кромки трубной доски и кольца должны находиться

В ОДНОЙ ПЛОСКОСТИ, Толщина кольца выбирается равной (2,0 — 2,5) толщинам плакирующего слоя трубной решетки из условия отсутствия перегрева кольца. При размере менее двух

Работа трубчои решетки (титан-сталь) происходит следующим образом. После изготовления теплообменного аппарата в целом, т.е. после сборки и крепления трубного пучка к титановому слою трубной решетки, крепления днищ и корпуса, охлах<дающая среда подается в к-меру с внутренней поверхностью из титана, которая образована плакирующим слоем трубной решетки и днищем, и начинает циркулировать по титатолщин сказь.вается термической цикл сварки плавлением, который приводит к перегреву зоны соединения (титан-сталь) кольца и образованию на границе хрупких

5 интерметаллидов, снижающих прочность и плотность соединения, Размер более 2,5 толщин экономически нецелесообразен изза перерасхода металла и ограничений, накладываемых крепежам трубной решетки K

10 корпусу аппарата, Фоомирование с помощью сварки плавлением неразьемного соединения между одноименными слоями кольца и решетки в местах их сопряжения позволяет значи15 тельно повысить герметичность конструк ции трубной решетки в целом.

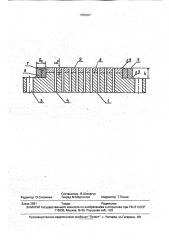

На чертеже показ-н общий вид предлагаемой трубной решетки в пязрезе, Трубная решетка теплообменных an20 паратов содержит металлическую плиту с плакирующим слоем другого металла. Плакирующий слой 2 предназначен для контакта с охлаждающей средой (например, морской водой), основной слой 1 - с рабочей

25 средой, Отверстия 3 по периметру основного слоя 1 предназначены для крепления трубной решетки к корпусу теплообменного аппарата. Отверстия 4 в трубной решетке предназначены для крепления трубного

30 пучка (путем, например, развальцовки и сварки по контуру концов трубок с плакирующич слоем 2. Ст пенчатая проточка, выполне.,ная со стороны плакированного слоя глубиной, равной 2,0 — 3,0 толщинам (д,) пла35 кирующего слоя 2, предназна чена для установки в нее биметаллического кольца 5, Биметаллическое кольцо толщиной (д,), резной 2,0 — 2,5 толщинам (д,} пла . рующего слоя (2), и высотой (h), равной глубине проточки, предназначено для полного охвата и герметизации межслойной границы Б трубной решетки, что позволяет повысить ее наде>кность и долговечность (т.е„исключить возможность контакта рабочей и охлаждающей среды), путем образования нераззьемного соединения 9 между одноименными слоями кольца и трубной решетки (2-! и 1-6) посредством, например, сварки плавлением.

1755027

30

50

55 ского тиraна, новым трубкам, охлаждая рабочую среду, контактирующую с основным слоем труб-. ной решетки и корпусом из конструкционной стали. В процессе эксплуатации теплообменного аппарата недопустим контакт рабочей и охлаждающей среды (утечка рабочей среды), Это требование обеспечивается выполнением ступенчатой проточки со стороны плакированного слоя глубиной, равной 2,0 — 3,0 толщинам плакирующего слоя, установкой в нее титано- тального кольца толщинол, равной 2,0-2,5 толщины плакирующего слоя и высотой, равной глу-. бине проточки, и образованием неразьемнага соединения между одноименными слоями кольца и доски в местах их сопряжения, Сборка предлагаемой. конструкции трубной решетки теплообменных аппаратов происходит в такой последовательности. Сначала на заготовке биметаллической трубной решетки са стороны плакираванного торца механическим способом (токарная обработка, фрезерование и т,п,) формируют ступенчатую проточку глубиной (h), равной

2,0 — 3,0 толщинам плакирующега слоя. Затем из биметаллической заготовки со слоями, соответствующими слоям трубной решетки, изготавливают кольцо (5) с толщиной стенки (д,), равной 2,0-2,5 толщинам (дл) плэкирующего слоя 2 и высотой (h), равной глубине проточки. После изготовления теплообменного аппарата перед креплением днища к трубной решетке кольцо 5 устанавливают в проточку и соединяют в местах сопряженля одноименных слоев с трубной решеткой, например, сваркой плавлением, обеспечивая соединение с высокой прочность а, плотностью и надежностью, Предлагаемая. конструкция позволяет в случае необходимости осуществлять замену кольца на новое после вырубки сварного шва и удаления кольца, требующего замены, т,е. является ремонтоп ригаднай, Пример. Исследование предлагаемой конструкции трубной решетки теплообменных аппаратов осуществлялось на модельных заготовках. В качестве материалов плакирующега слоя трубной решетки и одного из слоев кольца использовали технических титан ВТ1-0, в качестве материалов основного слоя трубной решетки и второго слоя кольца использовали сталь

12Х18Н10Т. Толщина плэкирующего слоя трубной доски составляла 5 мм, основного

20 мм.

Между плакирующим и основным слоем сформирована несплошность, имитирующая отслоение плакирующего титанового слоя трубной решетки от основного — стального в результате совместного воздействия термических и силовых нагрузок, возникающих в процессе изготовления и эксплуатации известных конструкций трубных решеток теплообменных аппаратов. После установки кольца в проточку и сварки в местах сопряжения одноименных слоев решетки и кольца по кбнтуру на режиме, обеспечивающем формирование качественного соединения при минимально возможном значении погонной энергии, производили гидроиспьттэния-давлением 2, 5, 10 и 2 МПа в течение 20, 10, 5 мин и 24 ч соответственно, После испытаний заготовки разрезались на образцы для механических испытаний и металлографических исследований.

Применение предлагаемой конструкции трубной решетки теплообменных àïïàратов обеспечивает rio сравнению с известными следующие преимущества: послойную герметизацию соединения основного и плэ кирующего слоев тр .убной решетки по ее; возможность проведения ремонтных работ трубной решетки без замены отдельных узлов теплаобменного аппарата.

Формула изобретения

1. Трубная решетка теплообменника, содержащая металлическую плиту с плэкирующим слоем другого металла и элемент крепления, соединяющий их, о т л и ч а ющ а я с я тем, чта, с целью повышения

40 надежности в работе, плита с плакирующим слоем имеет со стороны последнего ступенчатую проточку по периметру, а элемент крепления выполнен в виде биметаллического кольца из слоев металлов плиты и ее

45 плакирующего слоя и размещен в проточке, при этом толщина кольца равна (2,0 — 2,5) дл, а глубина проточки и высота кольца равны (2,0-3,0) д„, где д„— толщина плакирующего слоя, причем плита и плакирующий слой жестка соединены со слоями кольца из соответствующих им металлов, 2. Решетка по п,1, отличающаяся тем, что плита выполнена из конструкцианной стали, а плакирующий слой из техниче1755027 г

Составитель B.Øìîðãóí

Редактор О.Спесивых Техред М.Моргентал Корректор T.ÏàëèA

Заказ 2881 Тираж. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-36, Раушскаю наб., 4/5

Проиэеодстаенно-издательский комбинат "Патент", r. Уигород, ул.гагарина, 101