Способ классификации порошков

Иллюстрации

Показать всеРеферат

Использование: разделение мелкодисперсных материалов на ряд узких фракций в порошковой металлургии, производстве синтетических алмазов и других отраслях промышленности. Сущность изобретения: способ включает введение порошка на ситовое полотно, установленное в замкнутом объеме, подачу дополнительных частиц и продувку порошка и дополнительных частиц газовым потоком. Дополнительные частицы имеют скорость витания в 20-90 раз большую, чем скорость витания граничных зерен порошка, и подаются на ситовое полотно . Скорость газового потока устанавливают равной скорости витания граничных зерен порошка, а отвод продуктов осуществляют по периферии замкнутого объема. 1 ил.

. Ж, 1755948 A 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 07 В 4/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЖК

МИВЧцн. ;, ©Т ЕКА .1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 2 (21)4799056/03 ..в порошковой металлургии, производстве (22) 06.03.90, синтетических алмазов и других отраслях (46) 23.08.92.Бюл.М 31 промышленности. Сущность изобретения: (71) Институт проблем энергосбережения способвключаетвведениепорошканаситоАН УССР: . вое полотно, установленное в замкнутом (72) В.П.Яценко и А.Д.Соломенко .. объеме, подачу дополнительных частиц и (56) Ходаков П.А. Основы анализа дисперс- продувку порошка и дополнительных часного состава промышленных пылей и из- тицгазовым потоком.Дополнительныечасмельченных материалов. Л,; Химия, 1971, тицы имеют скорость витания в 20-90 раэ с. 280. большую, чем скорость витания граничных

Авторское свидетельство СССР N. зерен порошка, и подаются на ситовое IlO

778823, кл. В 07 В 7/06, 1978. лотно. Скорость газового потока устанавли(54) СПОСОБ КЛАССИФИКАЦИИ ПОРОШ- вают равной скорости витания граничных

КОВ зерен порошка, а отвод продуктов осуще(57) Использование: разделение мелкодис- ствляют по периферии замкнутого объема. персных материалов на ряд узких фракций . 1 ил.

Изобретение относится к технике классификации полидисперсных материалов по размеру частиц и может быть использовано в порошковой металлургии,. производстве синтетических алмазов и других отраслях

np0ìûøëeHí0ñòè, преимущественно для разделения тонких порошков на ряд узких фракций.

Известен способ классификации порошков, включающий подачу исходного материала на сито и продувку его снизу газовым потоком, Недостатком способа является низкая .эффективность разделения, вызванная закупоркой отверстий сит крупными частицами классифицируемого материала.

Наиболее близким к изобретению является способ разделения сыпучих материалов по крупности, включающий введение исходного порошка на ситовое полотно, установленное в замкнутом объеме, продувку его снизу газовым потоком с последующим удалением продуктов разделения и подачу в подситовой газовый поток крупнозернистых дополнительных частиц.

Дополнительные частицы подхватываются потоком и движутся по направлению к ситовой поверхности. При соударении с ней ячейки сита частично очищаются, что приводит к повышению качества разделения.

Однако в процессе разделения на поверхности сита скапливается крупный порошок, препятствующий выходу мелких частиц, что снижает интенсивность процесса и качество получаемых продуктов. Не все, из застрявших в ячейках сита, зерна порошка выбиваются оттуда крупнозернистыми частицами. Часть из них 07 ударов измельчается, в результате чего фракционный со1755948 став нижнего продукта изменяется, что также снижает качество разделения, Кроме того, для подачи крупнозернистого материала к поверхности сита необходима высокая скорость газа. Частые удары крупных частиц о ситовое полртно приводят к его ускоренному износу. В результате снижается экономичность процесса разделения, Целью изобретения является повышение качества классификации.

Поставленная цель достигается тем, что в способе клаСсификации порошков, включающем введение порошка на ситовое полотно, установленное в замкнутом объеме, 15

20 подачу дополнительных частиц, продувку порошка и дополнительных частиц снизу газовым потоком, приведение их во взвешенное состояние, разделение на фракции и вывод разделенных продуктов, дополнительные частицы подают на ситовое полотно, при этом в качестве дополнительных частиц используют частицы со скоростью витания граничных зерен порошка, скорость газового потока устанавливают равной скорости витания граничных зерен порошка, а вывод продуктов осуществляют по периферии замкнутого объема, Подача на ситовое полотно, установленное в замкнутом объеме, дополнительных частиц со скоростью витания, в 20-90 раз большей скорости потока и скорости витания граничных зерен порошка, приводит к равномерному распределению смеси разделяемого материала и дополнительных частиц по высоте замкнутого объема, что позволяет уменьшить концентрацию по35 рошка у поверхности полотна и ускорить проход продуктов через сито. Дополнительные частицы очищают ситовое полотно, благодаря чему повышается качество разделения, Отвод порошка по периферии замкнутого объема также повышает эффективность процесса разделения.

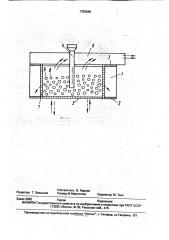

Иа чертеже показано устройство для осуществления предлагаемого способа. устройство содержит емкость 1 с располОжеиными в ней нижним и верхним фланцами 2,3 и питатель 4. В нижнем фланце

2 установлено.ситовое полотно 5. К верхнему фланцу 3 присоединен короб 6, связанный с циклоном и системой отсоса (не показаны). Между фланцами 2,3 по периметру полотна 5 установлена перфорированная поверхность 7, образующая вместе с полотном 5 и фланцем 3 замкнутый объем.

Иа ситовом полотне 5 размещены дополнительные частицы 8, имеющие скорость витания, в 20-90 раз большую, чем скорость

55 витания, в 20-90 раз большей, чем скорость витания граничных зерен порошка, подлежащего разделению.

Способ осуществляется следующим образом, При включении системы отсоса создается воздушный поток, проходящий через ситовое полотно 5, поры между дополнительными частицами 8 и короб б (направление движения воздуха показано сплошными линиями). Скорость потока устанавливается равной скорости витания граничного зерна разделяемого порошка, Питателем 4 на ситовое полотно 5 подается полидисперсный порошок (направление движения частиц порошка показано пунктирными линиями). Под действием потока находящиеся в замкнутом объеме частицы 8 и частицы порошка переходят в псевдоожиженное состояние, Поскольку скорость витания дополнительных частиц ч в 20-90 раэ больше скорости витания граничных зерен порошка чр, а скорость потока

w равна скорости витания граничных зерен, псевдоожижение частиц 8 и порошка будет однородным. При скорости витания v<20vp, псевдоожижение становится неоднородным; увеличивается даля газа, проходящего через замкнутый обьем и поры между частицами в виде пузырей, При скорости витания

v>90vp смесь частиц 8 и порошка почти неподвижно лежит на полотне 5 и не переходит в псевдоожиженное состояние, что установлено экспериментально и следует из анализа литературных данных, Взвешенные частицы порошка распределяются по высоте замкнутого объема таким образом, что внизу у ситового полотна оказываются крупные частицы, а вверху— мелкие (граничные), скорость витания которых равна или меньше w. Под действием потока мелкие частицы порошка уносятся через короб 6 в циклон. Крупные проходят через полотно 5, а частицы промежуточных размеров удаляются через перфорированную поверхность 7. Дополнительные частицы, взаимодействуя с порошком, ускоряют его отвод в продукты разделения за счет выталкивания порошка через ситовое полотно 5 и перфорированну1о поверхность 7.

Таким образом, введение на ситовое полотно дополнительных частиц со скоростью витания ч, в 20-90 раз превышающей скорость витания граничных зерен порошка чр, и подача газового потока со скоростью а, равной чр, позволяет повысить качество процесса разделения. Отвод частиц порошка по периферии замкнутого объема также повышает качество разделения. Для проведения процесса разделения требуется меньшие, чем в известном способе значения скорости газового потока, вследствие чего снижают1755948

Некоторые частицы слоя уносятся вместе с порошком в циклон. И только в указанном интервале значений скоростей витания происходит интенсивная классификация по5 рошка.

Таким образом; проведение способа на лабораторной модели позволяет сделать вывод о его работоспособности и высокой эффективности. По сравнению с базовым

10 объектом — классификатором ВЦК-4 использование предлагаемого способа при разделении порошков позволяет повысить производительность процесса в 4-6 раз и снизить расход воздуха на разделение в 2,515 3 раза. Технические характеристики классификатора отражены в проспекте международной выставки "Химия-82" (Москва, Красная Пресня, 2-16 сентября 1982.).

20 Формула изобретения

Способ классификации порошков, включающий введение порошка на ситовое полотно, установленное в замкнутом обье. ме, подачу дополнительных частиц, продув25 ку порошка и дополнительных частиц снизу газовым потоком, приведение их во взвешенное состояние, разделение на фракции и вывод разделенных продуктов, о т л и ч аю шийся тем, что, с целью повышения

30 качества классификации, дополнительные частицы подают на ситовое полотно. при этом в качестве дополнительных частиц используют частицы со скоростью витания, в

20-90 раз большей, чем скорость витания

35 граничных зерен порошка, скорость газового потока устанавливают равной скорости витания граничных зерен порошка, а вывод продуктов осуществляют по периферии замкнутого объема.

Размер

Ч / Чр ЧЭСТИЦ слоя, мкм

Скорость потока, м/с (скорость витания граничной частицы, vp)

Примечание

Скорость витания частиц слоя ч, м/с

М и/и мелкий средний крупный

6,5 .10

3,5 10

1,36

2,6 10

1,5 10

1,5 102

1,5 10

1,5 10

47

53

82

43

24

90,7

88

250

Слой "кипит", частицы слоя уносятся с воздухом

Слой не ожижается

Слой отсутствует

1,5 10

1,5 10

33 10

97 1200

1,46

6.5 .10 19,,7 500

51 ся энергетические затраты на проведение процесса и уменьшается истирание частиц.

Киже приведены результаты экспериментальных испытаний способа на модели описанного устройства. Ситовое полотно в форме круга и перфорированная поверхность выполнены из сетки иэ нержавеющей стали с размером ячеек 150 мкм. Диаметр полотна 60 мм, высота перфорированной поверхности 170 мм, диаметр емкости 100 мм. Воздушный поток создают пылесосом, Разделению подвергают полидисперсные порошки карбида титана с размером частиц меньше 63 мкм. Граничный размер д (т.е, 1. диаметр частиц, по которому проводят разделение) 10 мкм. Скорость витания таких частиц 1,5 10 м/с. В опыте М 7 граничный размер д равен 15 мкм, а скорость витания чр=3,3 10 м/с. В качестве дополнительных частиц использованы частицы вспучен-. ного полистирола, насыпанные слоем на ситовое полотно. Высота слоя в неподвижном состоянии 40 мм. Результаты испытаний сведены в таблицу.

Как видно иэ представленных данных, при отсутствии на ситовом полотне дополнительных частиц разделение порошка не происходит. В этом случае порошок выходит из питателя и практически весь попадает через ситовое полотно в крупный продукт. При скорости витания частиц слоя большей, чем указано в формуле изобретения (опыт М 5) слой не псевдоожижается и разделение не происходит. При малой скорости витания дополнительных частиц слоя (опыт М 4) однородной ожижение нарушается, слой начинает "кипеть", вынося на поверхность почти все частицы порошка.

Содержание целевой фракиивпо ктах, 1755948

Составитель В. Яценко

Редактор Г. бельская Техред M,Ìîðãåíòàë Корректор М. Ткач

Заказ 3042 . Тираж Подписное

ВНИИПИ ГОсударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж 35, Раушская наб., 4/5

Производственно-йздательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101