Способ очистки сточных вод от ионов тяжелых металлов

Иллюстрации

Показать всеРеферат

Использование очистка стоков травильных и гальванических отделений Сущность изобретения сточные воды обрабатывают гидроксидом натрия и гидроксидом железа (II) в течение 15-30 мин до снижения концентрации хрома до 4-7 мг/л, отделяют осадок, а надосадочную жидкость обрабатывают солью железа (II) в количестве 130- 150 мг/л Осадок, полученный при обработке надосадочной жидкости солью железа (II) используют в качестве реагента совместно с гидроксидом натрия и гидроксидом железа (II) Длительность очистки 0,7 ч при снижении расхода гидроксида железа (II) на 32%. 2 з п ф-лы, 2 табл

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУВЛИК (я)5 С 02 F 1/62

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4725163/26 (22) 31 07.89 (46) 23.08.92. Бюл. N. 31 (71) Институт коллоидной химии воды им, А.В, Думанского (72) IO.В. Топкин, И.Г. Рода и Н.В. Анфиногенов (56) Патент Японии N. 57-13355, кл. С 02 F 1/62, 1982.

Авторское свидетельство СССР ! 881005, кл. С 02 F 1/62, 1979, Авторское свидетельство СССР

N. 778181, кл. С 02 F 1/62, 1979. (54) СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ

ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ

Изобретение относится к способам очистки сточных вод(СВ) от ионов тяжелых металлов (ИТМ) и может быть использовано при очистке стоков травильных и гальванических отделений в черной металлургии, металлообрабатывающей и машиностроительной промышленности.

Известен способ удаления металлов из

СВ путем введения ионов Fe(lll) или Fe(ll) или Fe(lll) и Fe(ll) так, чтобы концентрация

Fe(ll) составила — концентрации Fe(ll)6

2 после чего добавляют вещество с основными свойствами, чем достигается получение ферритного осадка, на частицах которого адсорбируются или связываются в кристаллической решетке удаляемые ИТМ.

Недостатком данного способа является зависимость свойств ферритного осадка от исходных концентраций ИТМ. наличия.. )О «1756284 А1 (57) Использование: очистка стоков травильных и гальванических отделений. Сущность изобретения: сточные воды обрабатыва1от гидроксидом натрия и гидроксидом железа (II) s течение 15-30 мин до снижения концентрации хрома до 4 — 7 мг/л, отделяют осадок, а надосадочную жидкость обрабатывают солью железа (II) в количестве 130-

150 мг/л. Осадок, полученный при обработке надосадочной жидкости солью железа (II), используют в качестве реагента совместно с гидроксидом натрия и гидроксидом железа (!!). Длительность очистки

0,7 ч при снижении расхода гидроксида железа (II) на 32%. 2 з.п. ф-лы, 2 табл. окислителей, других веществ, подавляющих процесс ферритообразования (например, ПАВ). Эти факторы не позволяют получать осадок со стабильными адсорбционными и магнитными свойствами, занижают качество очистки и повышают расход реагентов. усложняют отделение взвеси от воды, Известен способ очистки гэльваностоков, загрязненных ИТМ, йутем обработки гидроксидом Fe(ll) при рН 8-8,5 с последующим вводом иойов А! в количестве 2-10 мг/дм, Недостатком данного способа является длительность отстаивания взвеси, образующейся после обработки стоков гидроксидом

Fe(ll) и алюминиевым коагулянтом.

Наиболее близким является способ очистки СВ от ИТМ путем осаждения их в виде гидроокисей при рН 8,75-9,25 с последующим отделением осадка.и нейтрализацией стоков до рН 8,5 и дополнительной обработг

1756284 ки гидроксидом Ге(11), который вводят в количестве 50-250 мг/дм . 3

Однако по этому способу в процессе обработки гальваностоков гидроксидом

Fe(ll) образуется высокодисперсная взвесь, удаление которой требует длительного отстаивания, Кроме того, известный способ эффективен при очистке средних по концентрации СВ, а при низких содержаниях ИТМ в стоках достижение заданной степени очистки этим сйособом ведет к г!ерерасходу реагентов. . Цель изобретения — ускорение процесса очистки, снижение расхода гидроксида

Fe(ll) и придание осадку магнитно- адсорбционных свойств.

Поставленная цель достигается путем обработки СВ гидроксидом натрия и гидроксидом железа (11) до концентрации хрома

4-7 мг/л, отделения осадка, обработки ос- . ветленной жидкости солью железа (II) в количестве 130-150 мг/л. Причем одновременно с гидроксидом натрия и гидроксидом железа (li) в качестве реэгента используют осадок. полученный при обработке осветленной жидкости солью железа (И), а обработку воды гидроксидом натрия и гидроксидом железа (Il) ведут в течение 15—

30 мин.

Сущность предлагаемого способа заключается в том,что при обработке исходных СВ гидроксидом Ма и гидроксидом Fe(11) удаляются основные количества ИТМ и вредных примесей, а при последующей обработке раствором соли Fe(il) удаляются оставшиеся ИТМ и образуется магнитно-адсорбционный осадок. используемый как железосодержащий реагент при обработке исходных СВ. Для удаления тонкой взвеси на последней стадии обработки возможно использовать магнитные фильтры.

Способ осуществляют следующим образом.

В СВ, содержащие ИТМ, вводят гидроксид Na и гидроксид Fe(ll) в количестве, позволяющем достичь значения р1-1 9,5 — 10,5 и через 15-30 мин выдержки снизить содержание йойов Cr до промежуточной концентрации 4-7 мг/л.

Через указанный промежуток времени отделяют отработанный осадок, например, декантированием, а в надосадочную жидкость вводят раствор соли Fe(II), например сульфата Fe(il), в количестве 130150 мг/л (в пересчете на ион.Fe). Через

15 — 30 мин отделяют магнитно-адсорбционный осадок и направляют на очистку следующих порций .СВ, а надосадочную жидкос1.ь осветля ют посредством ма гн итного фильтрования.

Пример. Очистке подвергают 1 л модельного раствора, содержащего ИТМ в количестве 25 мг/л Cr(IV) и 75 мг/л Zn. Вводят в раствор 100 мг гидроксида Fe(ll) и гидроксид Na в количестве, обеспечивающем значение рН 10,2. Через 15 мин выдержки раствора концентрация ионов Сг в надосадочной жидкости составляет

7,0 мг/л, Отработанный осадок отделяютдекантированием. а в надосадочную жидкость вводят раствор соли Fe(l l) в количестве 150 мг. Через 20 мин отделяют

10 декантированием грубодисперсную часть осадка, а надосадочную жидкость очищают от тонкой взвеси путем пропускания через магнитный фильтр. В результате очистки остаточное содержание Cr u Zn составляет

0,001 и 0,01 мг/л, длительность очистки

0,7 ч, общее количество затраченного железосодержащего реагента (в пересчете на ион Fe) 250 мг, Полученный при обработке осветленной жидкости раствором соли Fe(II) магнитно-адсорбционный осадок используют в качестве реагента. Для этого его вводят

30 но, длительность очистки 0,7 ч, общее количество затраченного железосодержащего реагента 205 мг, а конечный осадок обладает магнитно-адсорбционными свойствами.

Аналогичнб описанному примеру проведе35 ны опыты для различных начальных концентраций ИТМ и различных параметров процесса согласно заявляемым диапазонам величин. Результаты приведены в табл. 1.

Как видно из представленных данных, интервал промежуточных концентраций ионов

Сг4-7 мг/л является существенным, так как увеличение концентрации свыше 7 мг/л

40 ухудшает качество очистки, а уменьшение менее 4 мг/л удлиняет время очистки,и ухудшает ее качество (табл, 1, примеры 8,9). При вводе в осветленную жидкость раствора соли Fe(ll) менее 130 мг/л и более 150 мг/л

45 нарушаются концентрационные условия образования феррита. Это.прйводит к ухудшению качества очистки, загрязнению очищаемой воды ионами Fe и ухудшению свойств осадка (табл. 1, примеры 10, 11) Время выдержки (длительность обработки воды гидроксидом Fe(II) и гидроксидом Na) является существенным фактором, определяющим дисперсность и количество тонкой взвеси в надосадочной жидкости, а следовательно, магнитно-адсорбционные свойства

55 осадка, Магнитный анализ и измерения адсорбционной активности осадков показыва25 в количестве 66 мг совместно с 55 мг гидроксида Fe(ll) в исходный раствор. Далее процесс очистки ведут, как описано. В результате остаточное содержание Cr u Zn составляет 0,001 и 0,01 мг/л соответствей1756284 ют, что выход за пределы интервала време- ной жидкости, отличающийся тем, по. ни выдержки 15 — 30 мин ухудшает очистку и с целью ускорения процесса очистки и сни. изменяет количество магнитной фазы в . жения расхода гидроксида железа (II), обосадках (табл, 1, примеры 12, 13 и табл. 2).. работку гидроксидом нат рия и

В условиях известного способа для до- 5 гидроксидом железа (II) ведут до концентстижения указанной степени очистки необ- рации хрома 4 — 7 мг/л, а осветленную жидходимо затратить 300 мг гидроксида Fe(ll), а кость и осле отделен ия осадка время очистки составляет 24 ч (табл. 1, при- обрабатывают солью железа (!!) в количестмеры 14, 15). ве 130-150 мг/л.

Таким образом, экономия реагента со- 10 2. Способ по и, 1, отличающийся ставляет 17% без использования и 32% c . тем, что одновременно с гидроксидом наиспользованием магнитно-адсорбционного трия и гидроксидом железа (II) в качестве осадка, при этом время очистки сокращает- . реагента используют осадок; полученный ся на23ч, при обработке осветленной жидкости coll ью

15 железа (II).

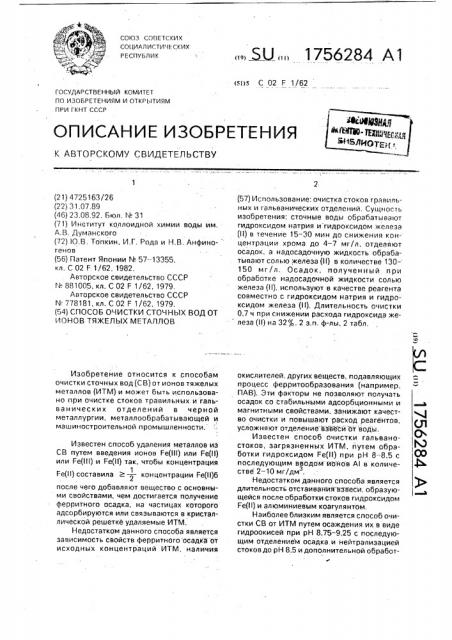

Ф о р м у л а и з о б р е т е н и я .,3. Способ по пп, 1 и 2, о т л и ч а ю щ и1. Способ очистки сточных водот ионов и с я тем, что, с целью придания осадку тяжелых металлов, включающий обработку магнитно-адсорбционных свойств, обработгидроксидом натрия и гидроксидом железа ... ку воды гидроксидом натрия и гидроксидом (fl), отделение осадка и обработку осветлен- 20 железа (II) ведут в течение f5-30 мин, Таблица! сольд Fe (ь1) Канальные КоН центрации ИТИ> иг/д (П) и магнитно-адсорбци.Обработка СВ гмдроксидон Ре оннин осадион

Длительность лроцесса

Обработка

Расход растаора соли

Fe (П) ° нг

Пример дамиана»ма

» ь стато а>ие монентрации ИТИ, нг/л

Расиод гмдроисида

Ра(ТТ), нг

Расход нагнмтмо-адсорбцнемкого осадка ° нг

Остаточнне концентрации ИТН, мг/л рН брема

° иаеркки> ичн

Ze очистки ч

Ct Z»

Ст го

0,7

0>7

0,7

0,7

0,7

O .7

0,7

o,7

1 ° 7-4 ° 7

0,7

0,7

0,7 о,7

15 7,0 0,90

15 S,3 0,4

20 40 038

20 7,0 0,90

30 5,9 0,20

15. 6 ° 8 0>7

15 5,9 0,5

20 8,7 0,43

20 г,» o,гв

15 7,0 0,90

IS 7>0 0,90 . IO 7,5 0,90

35 7,0 0,90

Иааестмьд choeo8 г4 ч 4,o

24 ч 0,001 0,01

2 25

3 25

4 25

5 50

6 75

7 75

8 25

9 25

10 25

l 1 25

I 2 25

13 25

140

Осадок об>ндаат магм»тно-адсорбционмнии саодстаамн

55 66

260 150

100

10,2

10,4

9,5

9,5

9.

16,0

10>5

10,0

10,2

1o,г

10,0

10,0

0,001

0,001

0,001

0,001

0 ° 001

0,001

0,001

0;05

0,004

0,06

0,001

0,008

О,ОО1

0,01

O>Oi

0,61

0,01

0,01

О,01

0,01 O>17

0,61

0,12

0,01

0>01

0,01

Саодстаа осадка укудчаотсл 9>O

9,0

Осадок манагнитмчм

14 . 25 75 15 25 75

300.Таблица 2

Составитель lO.Топкин

Редактор С.Патрушева Техред М.Моргентал Корректор, О.рковецкая

Заказ 3059 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101