Машина для изготовления изделий из термопластов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства М

Заявлено 03.М.1963 (№ 8402 I 5123-5) с присоединением заявки ¹

Приоритет

Опубликовано 09.Х.1965. Бюллетень ¹ 20

Дата опубликования описания II.XII.1965

Кл. 39а, los

Государственный комитет ло делам изобретений и открытий СССР

МПК В 29f

УДК 678.073.027.7(088.8) В. Я. Скляренко-Степанов, Г. H. Кругляченко, H. И. Найгуз, B. П. Ситников, В. И. Фишер и А. М. Ковлер

Авторы изобретения

Заявитель

МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ

Подписная группа № 158

Известна машина для изготовления изделий из термопластов, состоящая из механизма пластикации материала, механизма впрыска пластицированного материала в форму и механизма смыкания форм.

Предлагаемая машина отличается от известной тем, ч fо гидроцилиндры ускоренного хода установлены на плите, прикрепленной к поршню силового гидроцилиндра, который снабжен заслонкой с гидроприводом, подвижно установленной в плоскости, перпендикулярной направлению перемещения поршня. Такая конструкция машины позволяет автоматизировать наладку на высоту формы с сохранением ее в процессе работы.

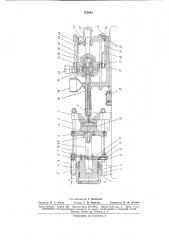

Предлагаемая машина показана на чертеже.

Машина состоит из следующих основных агрегатов механизма смыкания и механизма впрыска. Механизм смыкания содержит неподвижную плиту 1, силовой цилиндр 2 с поршнем 8 и колонны 4, которые образуют силовую рамку механизма. По колоннам перемещается подвижная плита 5 со штангой б, которая запирает прессформу с необходимым усилием, развиваемым силовым цилиндром 2 при поло кении заслонки 7, как показано на чертеже. Ускоренное перемещение плиты 5 осуществляется цилиндро-поршневой группой

8, 9, 10, которая установлена на планке 11.

I этой же планке крепится цилиндр 12 с поршнем 18, перемещающим заслонку 7. Выталкиватель 14 ы!Оцтирован в штангу б.

Планка 11 связана с поршнем 8, в котором выполнены направляющие для перемещения заслонки 7.

Работа механизма происходит следующим образом: вначале поршни 8 и 9 находятся в крайнем левом положении; поршень 18 — в нижнем, заслонка 7 выведена, штанга б находится в выточке а, плита 5 — в исходном положен!ш. При первоначальном пуске рабочая жидкость подается в полость б, плита 5 ускоренно перемещается вперед и после выбора зазора l, последовательно осуществляется подача рабочей жидкости в полость в цилиндра

12 на ввод заслонки 7. Такая последовательность возможна благодаря тому, что ход поршня 9 всегда постоянен, так как цилиндры

8 прикреплены к планке 11, а плита 5, к кОтОрой прикреплен шток 10, перемещается относительно планки 11 па одну и ту же величину для данной машины (ход подвижно!! плиты от цилиндров 8 оговаривается техническими условиями) и в описываемом механизме не зависит от высоты прессформы. Так как ход подвиж!ой плиты 5 от ускорительных цилиндров 8 всегда постоянен и можно обеспечить заземление поршня этого цилиндра в крайних

3Q положениях, торможение подвижной плиты 5

175640

1О

2О

jo

50 перед смыканием форм осуществляется автоматически, вследствие чего отпадает необходимость в регулировке места торможения при изменении толщины форм.

После ввода заслонки 7 рабочая жидкость поступает из полости в в полость г силового цилиндра 2. Осуществляется смыкание прессформ с определенным усилием, развиваемым силовым цилиндром. При этом настройка на высоту установленной прессформы, т. е. выбор хода l>, происходит только при первом пуске машины после установки прессформы. В дальнейшем масло после отрыва прессформы поршнем 3 через штангу б запирается в полости г и ход поршня в автоматическом цикле работы определяется величиной несколько большей размера l< (практически это 6—

8 мм). Таким образом обеспечивается быстроходность машины.

Размыкание прессформы осуществляется в обратной последовательности. Рабочая жидкость подается в полость д, а из полости г открывается слив. Происходит отрыв (размыкание) прессформы с требуемым усилием. В это же время подается жидкость в штоковую полость цилиндра 12, выводится заслонка и затем поступлением масла в штоковую полость цилиндра 8 осуществляется ускоренный отвод плиты 5. В момент начала ускоренного движения плиты подается команда на закрытие слива из полости г. Таким образом, поршню 3 в автоматическом режиме работы машины не приходится совершать весь ход l>.

Размер l> определяется разностью между наибольшей и наименьшей высотой прессформы, установленной техническими условиями (либо ГОСТом) для данного типа машины.

Только при перестановке прессформы 15 и изменении размера L> поршень 3 отводится в крайнее левое положение. В дальнейшем при работе машины поршень 8 ходит только на

6 — 8 мм, производя дожим при запирании либо отрыв при замыкании, При подходе плиты

5 в крайнее левое положение винты 1б выталкивателя 14, установленного в пазу штанги б, упираются в планку 11 и выталкивают изделие.

Механизм впрыска состоит из рамки 17, материального цилиндра 18, бункера 19, направляющих колонок 20, по которым перемещается узел привода шнека, смонтированный в корпусе 21, цилиндра впрыска 22 с плунжером 28 и системы 24 — 30 автоматической дозировки порции впрыскиваемой массы. Гидравлический цилиндр 81 предназначен для перемещения всего механизма (поджим мундштука к литнику прессформы, отрыв литника), Работа предлагаемой конструкции узла происходит по известному принципу. При вращении шнека от гидродвигателя 82 через червяк 88 и червячное колесо 84 материал поступает из бункера, пластицируется, проходя через нагретые до определенной температуры зоны, и нагнетается шнеком в переднюю часть материального цилиндра в зону е. При накапливании порции материала в зоне е возникает осевое давление на шнек, который через опору 85, расположенную в крышке 8б, перемещает весь узел привода шнека вправо. При этом из полости цилиндра 22 открыт слив рабочей жидкости. После подготовки очередной порции массы в передней зоне материального цилиндра — полости е прекращается вращение шнека и подготовленная масса осевым перемещением шнека влево плунжером 28 (при поступлении в цилиндр рабочей жидкости) впрыскивается в замкнутую форму.

Предмет изобретения

Машина для изготовления изделий из термопластов, состоящая из механизма пластикации материала, выполненного в виде установленного в корпусе с загрузочной воронкой шнека, снабженного приводом для сообщения ему вращения; механизма впрыска пластицированного материала в форму, выполненного в виде установленного в гидроцилиндре поршня, связанного через радиально-упорный подшипник с торцом пластицирующего шнека, который под действием поршня может совершать возвратно-поступательное движение в своем корпусе; механизма смыкания форм, содержащего установленные на направляющих колоннах подвижную и неподвижную плиты, силовой гидроцилиндр с поршнем, связанным упорной штангой с подвижной плитой, и гидроцилиндры для ускоренного перемещения подвижной плиты во время холостого хода, отличающаяся тем, что, с целью автоматической наладки на высоту формы с сохранением ее в процессе работы, гидроцилиндры ускоренного хода установлены на планке, прикрепленной к поршню силового гидроцилнндра, который снабжен заслонкой с гидроприводом, подвижно установленной в плоскости, перпендикулярной направлению перемещения поршня.

Я О о

Составигель Л, С. Дмитриев

Редактор Н. С. Коган Техред Т. П. Курилко Корректор О. И. Попова

Заказ 3464/10 Тираж 925 Формат бум. 60)<90 >

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2