Способ измельчения и сушки сырья при производстве кормовой муки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к сельскому хозяйству , в частности к кормопроизводству. Способ включает поэтапную обработку сырья. На каждом этапе сырье одновременно измельчают и сушат в потоке сушильного агента, температура которого поддерживается в пределах 200-250°С. На первом этапе скорость сушильного агента составляет 5-7 м/с. На последнем этапе скорость потока не превышает 3 м/с. На промежуточных этапах производят отбор части продукта, а скорость потока сушильного агента поддерживают в пределах 4-6 м/с. Устройство содержит разделенный на секции корпус, к которому тангенциально прикреплены патрубки для подачи сушильного агента и сырья. Боковые стенки секций выполнены перфорированными и сообщены с системой осаждения продукта, 5 ил.

„„5g„„1757579 А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я) А 23 К 1/00, А 01 F 29/00

ГОСУДАР СТВ Е ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИЦЕТЕЛЬСТВУ.2 сырья. На каждом этапе сырье одновременно измельчают и сушат в йотоке сушильного агента, температура которого поддерживается в пределах 200 — 250 С. На первом этапе скорость сушильного агента составляет 5-7 ! м/c, На последнем этапе скорость потока не превышает 3 м/с. На промежуточйых этапах производят отбор части продукта, а скорость потока сушильного агента поддерживают в пределах 4 — 6 м/с. Устройство содер>кит разделенный на секции корпус, к которому тангенциально прикреплены патрубки для подачи сушильного агента и сырья. Боковые стенки секций выполнены перфорированными и сообщены с системой осаждения продукта, 5 ил.

1 (21) 4884626/15 (22) 30.08.90 (46) 30.08.92. БюлЛФ 32 (71) Семипалатинский технологический инс титут мясной и молочной промышленности (72) Д.Т. Жайлаубаев и А.C, Гинзбург (56) Авторское свидетельство СССР

N . 1565399, кл, А 01 F 29/00, 1987, (54) СПОСОБ ИЗМЕЛЬЧЕНИЯ И СУШКЙ

СЫРЬЯ ПРИ ПРОИЗВОДСТВЕ КОРМОВОЙ

МУКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к сельскому хо- зяйству, в частности к кормопраизводству.

Способ включает поэтапную обработку

Изобретение относится к технике пол- ского состава на выходе готового продукта, учения сыпучих материалов и может быть а в ходе сушки происходИт перегрев мелких использовано в химической, пищевой, мясо- частиц, что ведет к снижению качества проперерабатывающей промышленностях, в дукта. Недостатком устройства является частности, для получения кормовой муки. большая металлоемкость и энергоемкость, Известен способ сушки и технологиче- отсутствие возможности регулировки режуские процессы производства сухих живо- щих механизмов. тных кормов, заключающийся в измельчении - Известно устройство для измельчения и ипоследующейсушкисырья вагрегате P3- . сушки сырья,в котором процесс сушки и.

ФДУ. Сушка осуществляется противоточ- измельчения происходит одновременно в ным методом. Разделение готового одном аппарате. Сушка измельченных часпродукта, высушенного горячим воздухом, - тиц осуществляется за счет обмывания пополученного от теплоносителя, осуществля- верхности частиц горячим потоком ется циклоном. Установка состоит из рабо- сушильного агента, причемдля постоянного чей и сушильной камеры, в рабочей камере поддержания рабочей температуры внутри установлены ножи для измельчения. Уста- аппарата осуществляют дополнительный новка имеет вентиляционный агрегат длй подводтепла. создания разряжения в сушильной камере.. Устройство представляет собой цилинНедостаток способа заключается в том, что дрический корпус с установленными внутри имеегся неравномерность гранулометриче- него на валу дисками с шарнирно закреп1757579 ленными и расположенными по винтовой линии пальцами, корпус выполнен в виде секций, каждая из которых имеет пэтрубок для подачи материала и сушильного агента.

На внутренней стенке корпуса установлены отбойные элементы в виде гребенок.

Недостатком способа и устройства является неравномерность распределения полей температур и влажности внутри аппарата, что приводит к перегреву мелких измельченных частиц и снижает биологическую ценность продукта.

Целью изобретения является повышение качества и увеличение выхода готового продукта, снижение энергозатрат при производстве кормовой муки.

Указанная цель достигается тем. что в способе измельчения и сушки сырья при производстве кормовой муки, включающим обработку сырья по этапам, на каждом из которых. сырье одновременно измельчают и сушат в потоке сушильного агента. скорость потока сушильного агента на первом этапе поддерживают в пределах 5 — 7 м/с, на последнем до 3 м/с и на промежуточных 4 — 6 м/с, а температуру сушильного агента поддерживают в пределах 200-250 С, при этом на промежуточных этапах выделяют часть продукта.

Использование высокой температуры позволяет сократить время, необходимое для сушки и уменьшить габариты аппарата.

Введение в совмещенный процесс сушки и измельчение операции отбора продук ции на промежуточных стадиях позволяет исключить перегрев частиц, достигших по своим размерам содержания влаги параметров готовой продукции.

Подача сушильного агента в корпус аппарата позволяет создать такие условия, при которых происходит стабилизация полей температур и влажности внутри аппарата.

А в устройстве для осуществления указанного способа, содержащем разделенный на ряд секций цилиндрический корпус с установленными внутри него валом с дисками, прикрепленные к корпусу отбойные элементы, установленные на секциях патрубки для подачи сырья и сушильного агента и систему осаждения продукта снабжены шиберными заслонками, При этом патрубки прикреплены к корпусу тангенциально, а боковые стенки промежуточных секций выполнены перфорированными и сообщень1 с системой осаждения продукта. Отбойные элементы крепятся на стенках корпуса с помощью салазок.

Тангенциальное приспособление патрубков позволяет создать внутри аппарата такой воздушно-сырьевой поток, который снижает ударную нагрузку на пальцы и в итоге уменьшает необходимые энергозатраты на вращение вала с дисками.

5 В промежуточных секциях корпуса осуществляется частичный отбор готового продукта, С этой целью боковые стенки промежуточных секций выполнены перфорированными и переходящими в камеру, 10 подсоединенную трубопроводом к разделительному циклону.

В результате исключается перегрев продукта, состоящего из частиц, имеющего размер и параметры влажности конечного

15 продукта.

Сравнение заявляемого технического решения с прототипом позволяет говорить о соответствии его примерно изобретения

"новизна", При изучении других аналогов в

20 данной и смежных областях техники не были выявлены такие признаки: как подача сушильного агента с различной скоростью на разных этапах, отбор готового продукта из промежуточных секций, что позволяет го25 ворить о соответствии изобретения критерию, существенные отличия.

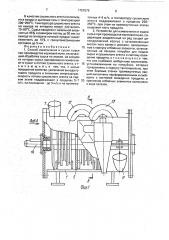

На фиг, 1 изображен общий вид установки; на фиг. 2 изображен вид установки сбоку; на фиг, 3 показано внутреннее уст30 ройство установки (разрез по линии В-В); на фиг. 4 показано крепление гребенки на корпусе; на фиг, 5 изображены сбоку гребенка. и пальцы, входящие в прорези гребенки.

Устройство содержит корпус 1, разде35 ленный перегородками 2 на секции (на чертеже приведена конструкция установки. содержащая три секции), Боковая стенка 3 промежуточной секции корпуса 1 сделана перфорированной и

40 переходящей в камеру 4, Для готового продукта камера 4 присоединена трубопроводом 5 к циклону 6, Корпус 1 имеет патрубок 7 для сырья, патрубок

8, 9, 10 для ввода сушильного агента в каж45 дую секцию, выходной пэтрубок 11 для готового продукта и соединяющие секции корпуса патрубки 12, 13, Внутри корпуса расположен вал 14,на котором неподвижно закреплены диски 15 с шарнирно установ50 ленными пагьцами 16. Пальцы 16 на дисках

15 расположены один за другим по винтовой линии и образуют однофазный шнек по ходу движения продукта и сушильного агента. На внутренней поверхности корпуса 1 на

55 противоположных сторонах установлены отбойные элементы, выполненные в виде гребенок 17, закрепленных на салазках 18 с помощью регулировочных болтов 19. Высота зубьев гребенок в каждой секции подбирается с учетом размера измельчающих

5 6 частицы и убывает от первой к последней и его сушка до конечнмх параметров готовосекции, По обеим сторонам салазок 19 уста- го продукта, новлены регулировочные болты 20, для ре- Диаметр отверстий в боковой стенке 3 гулирования. соосности шага, Положения промежуточной секции корпуса 1 выбирают величины зазоров между гребенками и 5 таким, чтосы в камеру 4 пойадали частицы, пальцами осуществляют о помощью болтов имеющие диаметр не" более 3 мм.

19, через отверстие 21 прорезанное в гре- В предлагаемом устройстве сушильный бенки. - -: агент подается в каждую секцию с целью

Патрубок 7 для подвода сырья прйсое- поддержать рабочую температуру во всем динен к корпусу тангенциально, с целью 10 обьемекорпуса1устройствавнеобходимых . уменьшения сопротивления сырья и су- пределах t80-190ОС. Скорость подачи сушильного агента при движении потока пpci- . шильного агента в различной секции диффедукта внутри аппарата, что в итоге приводит ренцирована. к уменьшению затрат энергии для враще-:. Для регулировки скорости используютния вала 14 с дисками 15. Для перехода 15 ся шиберы 22, В первуюсекцию(на начальпредварительно измельченного и частйчно ном этапе сушки) сушильный агент подается высушенного сырья из одной секции в дру- со скоростью 5 — 7 м/с; в промежуточную гую присоединены в верхней части корпуса . секцию (на промежуточном этапе сушки) попереходные патрубки 12 и 13, это приводит дается со скоростью 4-6 м/с; в последнюю к увеличению времени нахождения измель- 20 секцию (заключительный этап сушки) — со ченной частицы в аппарате при небольших скоростью до 3 м/с. габаритах аппарата, Для подвода сушиль- Величина скорости потока сушильного ных агентов в каждую секцию присоедине- агента, подаваемого вперъуюСекцию, опрены к корпусу 1 тангенциально деляется условиями, которые необходимо расположенные патрубки 8, 9, 10. Такое 25 .создать внутри аппарата: образованием в присоединение обеспечивает вихреобраз- первой секции стабильного вихревого потоное движение сушильного агента во всем ка из сушильного агента и грубоизмельченобъеме внутри аппарата, что приводит к ных частиц сырья и переносом Сырья из равномерности распределения поля темпе- первой секции в последующую (во вторую), ратурно по всей поверхности частицы, 30 Величина скорости потоков сушильного

С целью регулирования скорости под- агента, подаваемых во вторую и третью секачи сушильного агента в каждую из секций ции выбирается из условий, необходимых корпуса 1 на патрубках 8, 9, 10 имеются для поддержания стабильным во времени шиберы 22. вихревого потока внутри аппарата, образоУстройство работает следующим обра- 35 ванного в первой секции и теряющего свою зом, Предварительно измельченное на си- скорость при переходе из одной секции в ловом измельчителе сырье и отжатое от другую (иэ первой во вторую, из второй в жира поступает через входной патрубок 7 третью), вовнутрь первой секции корпуса 1, где под-: П ри подаче сушильного агента со скоровергается грубому измельчению и одновре- 40 стями вне указанных пределов происходит менно подвергается тепловой обработке нарушение требуемой гидродинамической поддействием горячего сушильного агента обстановки внутри аппарата и снижается подаваемого через патрубок 8, Под давле - эффективность работы установки эа счет нием потока сушильного агента измельчен- увеличения необходимого времени для изные частицы переходят в следующую 45 мельчения исушкисырья(уменьшается просекцию по патрубку 12. В промежуточной изводительность), секции происходит дальнейшее измельче- ..За счет введения дополнительного суние и одновременная сушка сырья. Части- шильного агента на промежуточной и за. цы,достигшиепараметраготовогопродукта ключительной стадии сушки продукта (по влажности и размеру) отбираются через 50 происходит как стабилизация поля темпераперфорированную боковую стенку 3 корпу- тур внутрй корпуса, так и восполнение самоса 1 в камеру 4, далее они вместе с частью го сушильного агента; теряемого во время сушильного агента отстаиваются раздали- частичного отбора продукта в промежуточтельным циклоном 6, где газ отделяется OT . нойсекции. В аппарате промежуточныхсектвердых частиц, 55 ций может быть несколько (то есть несколько промежуточйых этапов). Те, часБолее крупные, не прошедшие через от- тицы, которые не были отобраны на данном верстия в стенке 3, частицы попадают по этапе, поступают на следующий этап, где патрубку 13 в следующую секцию, где про- досушиваатся и измельчаются до конечных исходит окончательное измельчение сырья необходимых параметров.

1757579

В качестве сушильного агента используется воздух и дымовые гаэй с температурой

200-250 С. Температура сушильного агента на выходе из аппарата может составлять

70-80 С, Сырье вводится с начальной влаж- 5 ностью 45ф и размером частиц до 50 мм, на выходе -из аппарата готовый продукт имеет влажность до 10 j с грануламетрическим составом до 3 мм.

Ф о р м у л а и э а б р е т е н и я 10

1. Способ измельчения и сушки сырья при производстве кормовой муки, включающий обработку сырья по этапам, на каждом из которых сырье одновременно измельчают и сушат в потоке сушильного агента, о т- 15 л и ч а ю шийся тем, чта, с целью повышения качества, увеличения выхода го тового продукта и снижения энергозатрат, скорость потока сушильного агента на первом этапе поддерживают в пределах 5 — 7 20 мlс,- на последнем — до 3 мlс и на прамежуточных 4-6 м/с, а температуру сушильного агента поддерживают в пределах 200о

250 С, при этом на промежуточных этапах выделяют часть продукта, 2, Устройство для измельчения и сушки сырья при производстве кормовой муки, содержащее разделенный на ряд секций цилиндрический корпус с установленным внутри него валом с дисками, прикрепленные к корпусу отбойные элементы, установленные на секциях патрубки для подачи сырья и сушильного агента и систему осаждения продукта, о т л и ч а ю щ е е с я тем, что ано снабжено шиберными заслонками, установленными на патрубках, которые прикреплены к корпусу тангенциально, при этом боковые стенки промежуточных секций выполнены перфорированными и сообщены с системой осаждения продукта, а крепление отбойных элементов выполнено в виде салазок.

1757579

1757579

Составитель Д;Жайлаубаев

Техред M.Moðãåíòàë Корр р H.Ñëîáîäÿíèê

PeÀ8KTîÐ С;Егорова;

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101

Заказ 2947 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5