Сверло

Иллюстрации

Показать всеРеферат

Использование: в области обработки металлов резанием, а именно в инструментах одностороннего резания для обработки глубоких отверстий. Сущность изобретения: сверло состоит из борштанги 1 и сверлильной головки 2. На головке выполнен ступенчатый хвостовик с центрирующей торцевой 3 и цилиндрической 4 поверхностями. Элементом фиксации служит резьбовой участок 5 хвостовика и резьбовой паз 6 борштанги 1. В последней и головке 2 выполнен сквозной канал 7 для подвода СОТС от хвостовика в зону обработки для смазки и охлаждения режущих 8 и направляющих 9 элементов. На поверхности борштанги 1 и головки 2 выполнен V-образный канал 10 для отвода потока пульпы из зоны обработки . 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 23 В 51/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4904149/08 (22) 22.01.91 (46) 30.08,92, Бюл. М 32 (71) Киевский политехнический институт им, 50-летия Великой Октябрьской социалистической революции и Инструментальный завод им. С.П, Воскова (72) Г.В.Филиппов, В,П.Астахов, В.В.Галицкий, А. В, Колядин, Р. Р, Бринстер и

А.В.Онишко (56) Веремейчук И.С. Сплошное сверление глубоких отверстий. M.; Оборон гиз, 1940, с.

143, фиг, 138 — 140. (54) СВЕРЛО (57) Использование: в области обработки металлов резанием, а именно в инструмен„„ .Ы„„1757785 А1 тах одностороннего резания для обработки глубоких отверстий. Сущность изобретения: сверло состоит из борштанги 1 и сверлильной головки 2. На головке выполнен ступенчатый хвостовик с центрирующей торцевой

3 и цилиндрической 4 поверхностями. Элементом фиксации служит резьбовой участок

5 хвостовика и резьбовой паз 6 борштанги

1, В последней и головке 2 выполнен сквозной канал 7для подвода СОТС от хвостовика в зону обработки для смазки и охлаждения режущих 8 и направляющих 9 элементов. На поверхности борштанги 1 и головки 2 выполнен V — образный канал 10 для отвода потока пульпы из зоны обработки. 4 ил.

1757785

Изобретение относится к области обработки металлов резанием, а именно к инструментам одностороннего реза ния для обработки глубоких отверстий.

Известно сверло, содержащее соединенную со сверлильной головкой борштангу, в которых выполнен внутренний канал для подвода СОТС, на наружных поверхностях образован V — образный стружкоотводной желоб, причем на головке и борштайге выполнены поверхности для взаимного центрирования и элементы фиксации.

Основным недостатком известной конструкции сверла является его невысокая стойкость, обусловленная невысокой точностью взаимного сопряжения .барштанги и сверлильной головки, а также неблагоприятным распределением потока СОТС в рабочей части сверла. Это объясняется тем, что при неполном базировании сверлильной головки относительно борштанги и при малой крутильной жесткости эксцентричного сочленения, сверлильная головка занимает положения, значительно отличающиеся от расчетных. Нерасчетные положения сверлильной головки приводят к изменению заданных геометрических параметров режущих элементов, возможности интерференции задних поверхностей, значительным удельным давлениям на направляющих элементах, Все это приводит к снижению стойкости сверла.

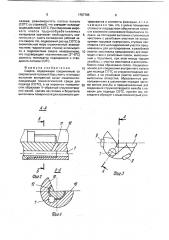

На фиг. 1 изображена изометрическая проекция сверла в разобранном состоянии; на фиг, 2 — вид сверла с торца рабочей части; на фиг. 3 — разрез А-А на фиг, 2; на фиг. 4— разрез Б-Б на фиг, 3, Сверло состоит из борштанги 1 и сверлильной головки 2, на головке выполнен ступенчатый хвостовик с торцовой 3 и цилиндрической 4 поверхностями. Элементом фиксации служит резьбавай участок 5 хвостовика головки 2 и резьбовай паз 6 барштанги 1. В борштанге 1 и сверлильной головке 2 выполнен сквозной канал 7 для подвода СОТС от хвостовика s зону обработки и используемый для смазки и охлаждения режущих 8 и направляющих 9 элементов. V — образный канал 10, выполненный на борштанге 1 и сверлильной головке 2, предназначен для отвода потока пульпы из зоны обработки. Сопла 11, образованное торцом резьбавого хвостовика 5 и торцом резьбового паза 6, соединяет канал

7 для подвода СОТС с V— - образным каналом, 10 и наклонено в сторону хвостовика барштанги, Рециркуляционные отверстия 12 образованы удалением в шахматном порядке части витка резьбы на резьбовом хвостови5

15 ке 5 сверлильной головки 2. Для сохранения правильной формы сопла 11 и для предотвращения появления ступеньки на стыке борштанги и сверлильной головки их совместную обработку ведут, прикладывая к ним крутящий момент, равный крутящему моменту при сверлении, что реализуется в приспособлении для обработки, Учитывая, что прикладывание крутящего момента приводит к уменьшению зазоров в резьбе, то по одной контрольной борштакге возможно выполнить большую партию сверлильных головой (обычно 8 — 12).

При работе сверла на борштанге 1 установлена сверлильная головка 2, которая центрируется по торцевым 3 и цилиндрическим 4 поверхностям сопряжения. Закрепление сверлильной головки 2 на борштанге

1 осуществляется посредством резьбового хвоставика 5. Установка и закрепление при этом осуществляется за 1/3 оборота сверлильной головки относительно борштанги, Окончательное рабочее положение сверлильная головка приобретает под действи25 ем крутящего момента сверления. В зону обработки СОТС подают по каналу 7, где она смазы вает и охлаждает режущие 8 и направляющие 9 элементы сверлильной головки 2.

В этой зоне образуется пульпа, которая отводится по наружному V — образному каналу

10, Часть СОТС, подводимой по каналу 7, попадает в Ч вЂ” образный канал 10 па соплу

",1, подсасывая поток пульпы, и способствует ега надежному отводу из зоны обработки.

Часть СОТС из пульпы, отводимой по каналу

10, подается в канал 7 по рециркуляционным отверстиям 12. Это происходит из-за высакаго скоростного напора патака СОТС в канале 7 и "винтового" смешивания потоков, обусловленного формой рециркуляцио ных отверстий 12. Наличие такай добавки в поток подводимой СОТС увеличивает его расход, т.к, образуется замкнутое рецирку-, ляционное кольцо СОТС, улучшающее ее ис45 пользование в зоне обработки.

Такая конструкция сверла позволяет выполнять поверхности центрирования и сопряжения саосна, чта значительно повышает точность сопряжения борштанги и сверлильной головки., что способствует правильной ориентации режущих и направляющих элементов сверла, за счет чего повышается его стойкость, Повышение стойкости также обусловлено наличием сопла, соединяющего канал для подвода

СОТС са стружкоатводящим желобом, что позволяет обеспечить: надежный отвод стружки от сверлильной головки; непопадание элементов стружки под направляющие элементы и пад вспомогательное режущее. 1757785 6 лезвие; равномерность потока пульпы (СОТС со стружкой), что улучшает охлаждающее действие СОТС. При сверлении широкого класса труднообрабатываемых материалов возникает необходимость зна- 5 чительно у; чшить охлаждение рабочей части сверла. Но, подаваемый расход СОТС (в значительной мере ограниченный возможностями гидростанции станка) используется в гидросистеме сверла неэффективно, 1Q что подтверждает незначительная (3 -5ОС) разность температур подводимого и отводимого потоков СОТС.

Формула изобретения 15

Сверло, содержащее соединенную со сверлильной головкой борштангу, в которых выполнен внутренний канал смазочно-охлаждающей технологической среды для . подвода (СОТС), а на наружных поверхно- рц стях образован V — образный стружкоотводной желоб, причем на головке и борштанге выполнены поверхности для взаимного центрирования и элементы фиксации, о т л ич а ю щ е е с я тем, что, с целью повышения стойкости посредством обеспечения точности взаимного сопряжения борштанги и головки, на последней выполнен ступенчатый хвостовик с резьбовым участком на конце, причем торцевая поверхность ступени хвостовика и его цилиндрический участокпредназначены для центрирования, а резьбовой участок хвостовика предназначен для взаимоде,ствия с резьбовым пазом, выполненным в борштанге, при этом между торцом резьбою. о участка хвостовика и дном резьбового паза образовано сопла, предназначенное для соединения внутреннего канала для подвода СТАТС со стружкоотводным желобом, а на резьбовом участке хвостовика выполнены отверстия, образованные расположенными в шахматном порядке частями витков резьбы и предназначенные для соединения стружкоотводного желоба с каналом для подвода СОТС, причем ось последнего образует с осью сопла острый угол.