Способ разделения суспензий

Иллюстрации

Показать всеРеферат

Сущность изобретения, исходную суспензию подают в первый сгуститель, где происходит выпадение в осадок самых крупных и тяжелых частиц Слив первого сгустителя подают в следующий сгуститель, где также осуществляется прбцесс сгущения, причем полученный осадок вводят в поток исходной суспензии, поступающий в первый сгуститель. Последующие стадии сгущения осуществляются аналогично. Конечный продукт выдается сгустителем первой стадии , слив - последней. Все сгустители находятся в замкнутом цикле и параметры их работы саморегулируются и полностью определяются заданным качеством конечних продуктов. Увеличение производительности осуществляется за счет применения осаждения во взвешенном слое в сгустителе первой стадии и роста скорости осаждения частиц в последующих стадиях, т. к. с каждой стадией меняется гранулирометриче.- ский состав и плотность суспензий. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННый КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ймйзММ .П -. . - Т ";ЛИЧИНЫ, г /;, ." Ец с

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4879620/26 (22) 05.11.90 (46) 30.08.92. Бюл, ¹ 32 (71) Читинский институт природных ресурсов СО АН СССР (72) Э. К. Спирин, А. Н. Бурых и A. М. Третьяков (56) Авторское свидетельство СССР

¹812349,,кл,,В 03 DЗ/02,,1979, . Авторское свидетельство СССР

¹ 342837, кл. С 02 F 1/52, 1970. (54) СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ (57) Сущность изобретения: исходную суспензию подают в первый сгуститель, где происходит выпадение в осадок самых крупных и тяжелых частиц, Слив первого сгустителя подают в следующий сгуститель; где

Изобретение может быть использовано в.химической, гидрометаллургической и .обогатительной отраслях промышленности.

Известен способ разделения суспенэий путем коагуляции во взвешенном слое в присутствии инертного материала с плотностью в 1,5 — 2,7 больше плотности твердой фазы исходной суспенэии, Недостатком данного способа является необходимость дополнительного вспомогательного средства — инертного материала.

Кроме того, наличие инертного материала делает невозможным в ряде случаев дальнейшее его использование, если это необходимо, что требует предусмотреть отдельную операцию по удалению инертного материала иэ осадка, Известен также способ разделения суспенэий путем их контактирования во взвешенном слое ранее выпавшего в

Ы2, 1758018 А1 (я)5 С 02 F 1/52, В 01 0 21/00 также осуществляется и рбЦесс" сгущения, причем полученный осадок вводят в поток исходной суспензии, поступающий в первый сгуститель. Последующие стадии сгущения осуществляются аналогично. Конечный продукт выдается сгустителем первой стадии, слив — последней, Все сгустители находятся в замкнутом цикле и параметры их работы саморегулируются и полностью определяются заданным .качеством конечных продуктов. Увеличение производительности осуществляется за счет применения осаждения во взвешенном слое в сгустителе первой стадии и роста скорости осаждения частиц в последующих стадиях, т. к. с каждой стадией меняется гранулирометрический состав и плотность суспензий.1 ил„1 табл. шламонакопитель осадка, при котором для". повышения производительности процесса выделенный из аппарата коагулированный осадок подвергают классификации и наиболее крупную фракцию вводят в поток исходной суспензии.

Недостатками данного способа является необходимость подготовительной операции — классификации флокул, не связанной непосредственно с основным процессом разделения, сложность определения оптимального количества крупной фракции, невозможность получения, в ряде случаев, требуемого объема крупных флокул.

Цель изобретения — упрощение регулирования процесса разделения и повышение его производительности..

Поставленная цель достигается тем, что в способе разделения суспензий путем осаждения в слое взвешенного осадка раз1758018

3 деление производят в несколько стадий, при этом осадок, выделенный на всех стадиях, кроме первой, вводят в исходную суспензию, поступающую на первую стадию.

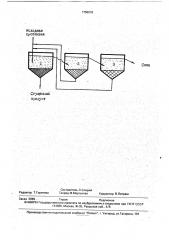

На чертеже представлена схема проведения процесса разделения суспензии.

Способ осуществляется следующим образом.

Исходная суспензия подается в первый сгуститель 1, где происходит выпадение в осадок части самых крупньх и тяжелых частиц. Слив первого сгустителя поступает в следующий сгуститель 2, где также осуществляется процесс сгущения, причем полученный осадок вводят в поток исходной суспензии, поступающей в первый сгуститель. Последующие стадии сгущения осуществляются аналогично.

Конечный сгущенный продукт, выдается сгустителем первой стадии. слив — последней.

Так как все сгустители 1 — 3 находятся в замкнутом цикле, то параметры их работы

"саморегулируются и полностью определяются заданным качеством конечных продуктов.

Увеличение производительности сгущения осуществляется за счет применения осаждения во взвешенном слое в сгустителе первой. стадии и роста скорости осаждения частиц в последующих стадиях, так как с каждой стадией меняется грэнулометриче5 ский состав и плотность суспензий.

Пример 1..Разделению подвергают суспензию известняка, содержащую 90 ф частиц класса — 0,074 мм. Сгущение осуществляют в трех сгустителях. t0 Пример 2. Разделению подвергают суспензию алюмосиликатной руды, в составе которой 95 частиц крупностью менее

0,074 мм. В технологическом процессе используют четыре аппарата.

15 Полученные данные сведены в таблицу.

Формула изобретения

Способ разделения суспензий путем осаждения в слое взвешенного осадка, вы- .

20 вода слива и осадка, отличающийся тем, что; с целью упрощения регулирования процесса разделения и повышения его производительности, разделение производят в несколько стадий, при этом осадок, выде25 ленный на всех стадиях, кроме первой, вводят в поток исходной суспензии, . поступающей на первую стадию.

1758018

Редактор Т,Горячева

Заказ 2969 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

ИсхОДнОЯ суспензия

Сгущенный джорду

Составитель Э.Спирий

Техред M.Ìîðãåíòàë . Корректор В.Петраш