Устройство для электрохимического нанесения покрытий

Иллюстрации

Показать всеРеферат

Изобретение относится к гальванотехнике , в частности для нанесения толсторлойных покрытий на внутренние и наружные поверхности деталей сложной конфигурации. Устройство для электрохимического нанесения покрытий включает корпус (1), в котором выполнены каналы 2 для подачи электролита, закрытые крышкой

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5t)s С 25 0 7/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4763502/26 (22) 04.12.89 (46) 30.08.92. Бюль 32 (71) Пермское производственное объединение "Моторостроитель" им.Я,М.Свердлова (72) С.А.Данченко, И.Т,Мальков, А.А,Пасынкова и Н.П.Сухорукова (56) Авторское свидетельство СССР N

1408812, кл. С 25 0 7/04, 1986.

Заявка Франции, кл. С 25 D 7/04, 1982. (54) УСТРОЙСТВО.ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ (57) Изобретение относится к гальванотехнИке, в частности для чанесения толстоСлойных покрытий на внутренние и

Изобретение относится к гальванотехнике и может быть использовано для нанесения толстослойных покрытий на внутренние и наружные поверхности трубчатых деталей сложной конфигурации.

Известна установка для проточной гальванической обработки длинномерных изделий, содержащая емкости для электролита, насос, проточные ванны с кольцевыми анодами и перфорированный экран для распределения электролита.

Недостатком данной установки является невозможность нанесения покрытия одновременно на внутренние и наружные поверхности изделий.

Известно устройство для одновременного покрытия внутренней и наружной поверхностей металлической детали, содержащее электропроводящий зонд, который вводится внутрь полой детали, и электропроводящий кольцевой электрод, охватывающий деталь снаружи, Предусмотрены два раздельных канала, по одному из

1758092 А1

2 наружные поверхности деталей сложной конфигурации, Устройство для электрохимического нанесения покрытий включает корпус (1), в котором выполнены каналы 2 для подачи электролита, закрытые крышкой (6), зафиксированным на ней анодным устройством 9 и 10, токоподводы 5 катодов 3 и токоподводы 13 и 14 анодов 9 и 10 и регуляторы 12 расхода электролита, Ширина каналов 2 для прохода электролита устанавливается в пределах 2,5-5.мм, а взаимосвязь длины анода и катода — детали выбирается из соотношения; 1д/la=0,70,75, где Iä — длина детали, 4 — длина анода. 1 ил. которых подается электролит для нанесения покрытий на наружную, а по другому— на внутреннюю поверхности детали.

Недостатком данного технического ре- шения является то, что оно не обеспечивает гарантированного качества покрытий на кольцевых деталях по причине изолированности каналов друг от друга, а следовательйо, возникновения разнотолщинности покрытий, а также нерешенности проблемы оптимизации скорости осаждения и геометрических параметров каналов, катодов и анодов, Целью изобретения является повышение качества покрытий.

Это достигается за счет того, что в известном устройстве для электрохимического нанесения покрытий, содержащем корпус, в котором выполнены каналы для подачи электролита, закрытые крышкой с зафиксированным на ней анодным устройством, токоподводы катодов и анодов и регуляторы расхода электролита, ширина каналов для

1758092 прохода электролита устанавливается в пределах 2,5-5 мм, а взаимосвязь длины анода и катода — детали выбирается из со д отношения д — 0,7-0,75, где IA — длина деIa 5 тали; I> — длина анода.

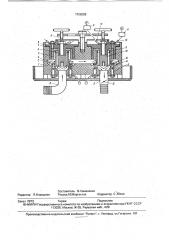

Оптимизация расстояния между анодами и деталями обеспечивает низкую шероховатость покрытия при высокой скорости осаждения. При уменьшении его менее 2,5 10 мм шероховатость покрытия значительно увеличивается, при увеличении расстояния более 5 мм начинает выявляться неравномерность толщины покрытия. При длине анодов менее 0,7 длины покрываемой по- 15 верхности детали нарушается равнотолщинность гальванопокрытия по длине детали. Если аноды имеют длину, превышающую 0,75 длины покрываемой поверхностй, то на свободном конце детали 20 образуются рыхлые наросты, обладающие низкой прочностью, На чертеже изображено предлагаемое устройство, разрез.

Устройство содержит корпус 1, имею- 25 щий проточные ванны 2 с гнездами "а" для установки деталей 3 с экранами 4. На корпусе имеются клеммы 5 для подвода отрицательного полюса источника тока к деталям 3. При этом детали выполняют фун- 30 кцию катода. Крышки 6, снабженные герме.ти чн ы ми и ро кладка ми 7, н аж и м н ы м и винтами 8 плотно прижаты к корпусу. В крышки 6 жестко вмонтированы аноды 9 и

10 для нанесения наружного и внутреннего 35 покрытия соответственно, которые соединены с регуляторами 11 силы тока. В выходном канале "б" установлен регулятор 12 расхода электролита, выполненный в виде дросселя. Входной канал "в" соединен с на- 40 сосом подачи электролита (не показан). Через клеммы 13 подается ток к анодам 9, а через клеммы 1.4 — к анодам 10, Устройство работает следующим обра- 45 зом. ь

На непокрываемые поверхности двух деталей 3 надеваются экраны 4, затем детали 3 устанавливаются в гнезда а проточных ванн 2. Две крышки 6 плотно прижимаются 50 с помощью нажимных винтов 8 к корпусу 1, При этом аноды 10, жестко вмонтированные в крышки 6, входят внутрь деталей 3, а аноды 9, также жестко вмонтированные в крышки, размещаются концентрично на- 55 ружной поверхности деталей. После этого включается насос подачи электролита и электролит по каналу "в" подается внутрь проточных ванн 2 и циркулирует в них, омывая наружные и внутренние поверхностидеталей 3.

Включается подача тока и на незащищенную экранами 4 наружную и внутреннюю поверхности деталей наносится гальваническое покрытие, После завершения процесса нанесения покрытия крышки

6 снимаются и готовые детали вынимаются из гнезд "а". Цикл повторяется.

Устройство может быть выполнено многоместн ым.

Пример конкретного выполнения. Осуществлялось меднение фланцевых втулок длиной 36 мм из углеродистой стали в сернокислом электролите, содержащем, г/л: медь сернокислая -180-200, кислота серная — 50-75.

Аноды 9 и 10 находились на расстоянии

3 мм от наружных и внутренних поверхностей деталей (катода), Длина анодов для нанесения наружного покрытия — 25 мм, а для внутреннего — 26 мм. В качестве анодов применялась нержавеющая сталь, покрытая слоем гальванического свинца толщиной

0,5...1 мм. Плотность тока, подводимого к анодудля нанесения покрытия на наружную поверхность, 15 А/дм, на внутреннюю по2 верхность — 20 А/дм, скорость прокачки г электролита 1,5 м/с, время обработки 60 мин.

Толщина полученного слоя меди на нару>кной и внутренней поверхности деталей

200 мкм. Слой гладкий и равномерный по всей поверхности детали.

Формула изобретения

Устройство для электрохимического нанесения покрытия, содержащее корпус, в котором выполнены каналы для подачи электролита, закрытые крышкой с диксированным на ней анодным устройством, токоподводы катодов и анодов и регуляторы расхода электролита, о т л и ч а ю щ е е с я тем, что, с целью повышения качества покрытий, ширина канала для прохода электролита устанавливается в пределах 2,5-5 мм, а взаимосвязь длины анода и катода

-детали выбирается из соотношения

Тд =0,7-0,75, 4 а

1д — длина детали-катода;

4 — длина анода.

1758092

Составитель В.Каменских

Техред M.Ìoðãåíòàë Корректор С.Юско

Редактор Л.Народная

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 2973 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5