Способ изготовления теплообменника

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изготовления теплообменников, преимущественно предназначенных для работы под большим давлением. Целью изобретения является упрощение технологии и повышение качества изготовления теплообменников . В матрицу, в которой производятсборку отдельных элементов теплообменника , помещают одно из днищ 5, а затем поочередно устанавливают кольца 1, в полости каждого из которых установлена с образованием проемов 6 в области окон 3 пористая вставка 7, имеющая отверстия с дмстанционирующими штырями 8, чередуя их с дискообразными перегородками 9. После установки последнего кольца 1 в матрицу помещают второе днище 5. Пористые вставки 7 выполняют из неспеченного материала с высотой, превышающей высоту колец 1. Собранные таким образом элементы теплообменника сжимают и фиксируют за одинпроемдиффузионнойсварки Приэтом происходит деформация пористых вставок 7 до высоты колец 1 и их спекание. Штыри 8 во всех вставках 7 соосно совмещены друг с другом с образованием стяжек между днищами 5. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 F 28 D 9/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

-""t дИИ+@lfl9- Щдяцщл

ЙЮВЯИРТ,:

7

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4285162/06 (22) 15.07,87 (46) 30.08.92, Бюл, М 32 (72) В.А.Сухоруков. В,П.Горда и Н,Н.Антипин (56) Авторское свидетельство СССР

М 1101656, кл. F 28 О 9/00, 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА (57) Изобретение относится к способам изготовления теплообменников, поеимущественно предназначенных для работы под большим давлением, Целью изобретения является упрощение технологии и повышение качества изготовления теплообменников. В матрицу, в которой производят ° сборку отдельных элементов теплообменника, помещают одно из днищ 5, а затем

B-B .

) b

„„Я2„„1758383 А1 поочередно устанавливают кольца 1, в полости кажДого из которых установлена с образованием проемов 6 в области окон 3 пористая вставка 7, имеющая отверстия с дистанционирующими шты рями 8, чередуя их с дискообразными перегородками 9. После установки последйего кольца 1 в матрицу помещают вторбе "днйще 5. Пористые вставки 7 выполняют из неспеченного материала с высотой, превышающей высоту колец 1. Собранные таким образом элементы теплообменника сжимают и фиксируют за один проем диффузионной сварки, При этом происходит деформация пористых вставок 7 до высоты колец 1 и их спекание, Штыри 8 во всех вставках 7 соосно совмещены друг с другом с образованием стяжек между днищами 5. 3 ил.

1758383

Изобретение относится к способам изготовления теплообменников, преимущественно предназначенных для работы под большим давлением и при высоких температурах. 5

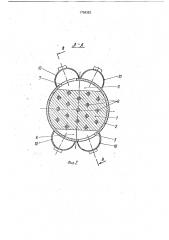

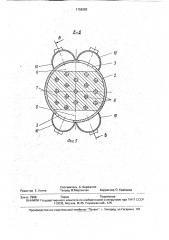

Целью изобретения является упрощение технологии и повышение качества изготовления теплообменников, На фиг. 1 изображен теплообменник, разрез; на фиг. 2 — разрез А-А на фиг, t; на 10 фиг. 3 — разрез Б-Б на фиг. 1.

Теплообменник изготавливают следующим образом.

В кольцах 1, из которых формируется обечайка 2 теплообменника, выполняют ок- 15 на 3 для входа и выхода теплоносителей из проточных трактов 4. В матрицу, выполненную, например, из графита, в которой производят сборку отдельных элементов теплообменника, помещают одно из днищ 20

5, а затем поочередно устанавливают кольца 1, в полости каждого иэ которых установлена с образованием проемов 6 в области окон 3 пористая вставка 7. имеющая отвер-: стия с дистанционирующими штырями 8, 25 чередуя их с разделительными перегородками 9. После установки последнего кольца

1 в матрицу помещают второе днище 5, При этом пористые вставки 7 выполняют иэ неспеченного материала с высотой, превыша- 30 ющей высоту колец 1, и размещают их так, чтобы штыри 8 во всех вставках 7 были соосно совмещены друг с другом, Кольца. 1 устанавливают со смещением их окон 3 в соседних кольцах 1 и расположением этих 35 окон 3 в кольцах 1 через одно друг под другом. Собранные таким образом элементы теплообменника сжимают и фиксируют за один прием диффузионной сварки в установке для диффузионной сварки. В процес- 40 се проведения диффузионной сварки происходит деформация пористых вставок

7 до высоты колец 1 и их спекание. После проведения диффузионной сварки к обечайке 2 приваривают четыре коллектора 10 для 45 подвода и отвода теплообменивающихся сред.

Предлагаемый способ изготовления теплообменников позволяет исключить предварительную операцию спекания для 50 диффузионной сварки пористых вставок 7, Выполнение вставок 7 высотой, превышающей высоту колец 1, позволяет улучшить контакт вставок 7 с перегородками 9, необходимый.для проведения диффузионной сварки, Соосное расположение дистанционирующих штырей 8 в отверстиях всех вставок 7 обеспечивает образование в результате проведения диффузионной сварки штырей

8 с перегородками 9 и днищами 5 стяжек между днищами 5. Наличие таких стяжек позволяет уменьшить габариты и вес днищ

5, После проведения диффузионной сварки теплообменник представляет собой единую цельнометаллическую конструкцию, состоящую иэ внешней обечайки 2, разделенной непроницаемыми перегородками 9, и двух днищ 5, соединенных друг с другом стяжками, Теплообменник обладает хорошей герметичностью и высокой прочностью. Применение пористых вставок 7, соединенных посредством диффузионной сварки с тонкими перегородками 9, интенсифицирует процесс теплообмена.

Использование диффузиочной сварки ускоряет процесс изготовления теплообменника, повышает качество соединения его элементов.

Формула изобретения

Способ изготовления теплообменника путем сборки в матрице его отдельных элементов. включающих обечайку, предварительно сформированную из колец, чередующихся с перегородками, последующего сжатия этих элементов и их фиксации с помощью сварки, отличающийся тем, что, с целью упрощения технологии и повышения качества изготовления, в процессе формирования обечайки в полостях колец дополнительно устанавливают пористые вставки иэ неспеченного материала, имеющие высоту, превышающую высоту колец, и отверстия с дистанционирующими штырями. соосно совмещая последние во всех вставках, а процесс сжатия и фиксации осуществляют одновременно, дополнительно совмещая его со спеканием пористых вставок и фиксацией дистанционирующих штырей с перегородками и днищами с образованием стяжек между днищами путем использования диффузионной сварки, i758383

1758383

Редактор Е, Копча

Заказ 2988 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

10 б

Составитель А. Бережной

Техред М.Моргентал Корректор О. Кравцова