Способ отрезки

Иллюстрации

Показать всеРеферат

Использование: обрезка припуска на толстолистовых деталях из слоисто-волокнистых композиционных материалов. Сущность изобретения: отделяемый припуск расслаивают на равные по толщине части, В пределах площади каждой части производят осевое сжатие, обеспечивая полноту контакта торца запорной пластины и свободного торца части припуска с дальнейшим перерезанием части припуска по всей толщине. Причем перерезанная часть припуска в дальнейшем освобождается от осевого воздействия и удаляется из зоны резания, не оказывая противодействия внедрению отрезных ножей вглубь обраба - тываемого материала. 1 з.п. ф-лы, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННый КОМИТЕТ (61) 1263398 (21) 4923951/27 (22) 21.01.92 (46) 07,09,92. Бюл. М 33 (71) Завод "Прогресс" им. Маршала Советского Союза Д.Ф.Устинова (72) Ю.Я.Панкратов, И.Н,Желтов, B.B.Êoëåсов и Ю.Б.Колосов (56) Авторское свидетельство СССР

hL 1263398, кл. В 21 D 28/00, 1985. (54) СПОСОБ ОТРЕЗКИ (57) Использование: обрезка припуска на толстолистовых деталях из слоисто-волокИзобретение относится к обработке преимущественно толстостенных заготовок из волокнистых полимерных композиционных материалов с применением инструментальной оснастки, и может быть использовано для получения изделий, имеющих прямолинейные контуры, во всех отраслях народного хозяйства и является усовершенствованием способа отрезки по авт. св. М 1263398..

По основному авт. св. М 1263398 известен способ отрезки, преимущественно припуска на толстолистовых заготовках иэ слоисто-волокнистых композиционных материалов, включающий фиксацию заготовки в штампе путем приложения сжимающих усилий, направленных параллельно плоскости разделения, приложение дополнительных усилий, направленных перпендикулярно указанным сжимающим усилиям, и последующее разделение. Зона припуска свободна от действия сжимающих усилий, а перед приложением дополнитель„„5U„„1759505 А2 (я)з В 21 0 28/00, В 23 0 23/00, В 26 0 1/04 нистых композиционных материалов. Сущность изобретения: отделяемый припуск расслаивают на равные по толщине части, В пределах площади каждой части производят осевое сжатие, обеспечивая полноту контакта торца запорной пластины и свободного торца части припуска с дальнейшим перерезанием части припуска по всей толщине. Причем перерезанная часть припуска в дальнейшем освобождается от осевого воздействия и удаляется из зоны резания, не оказывая противодействия внедрению отрезных ножей вглубь обрабатываемого материала. 1 з,п, ф-лы. 6 ил. ных усилий припуск рассекают на несколько частей, при этом плоскости рассечения перпендикулярны плоскости разделения, Припуск рассекают на равные части.

Дополнительные усилия прикладывают до момента потери устойчивости рассеченных частей припуска.

Известный способ обладает следующими недостатками: при рельефном крае припуска границы отдельных частей не лежат в одной горизонтальной плоскости и при значительной толщине обрабатываемого материала затруднено обеспечение осевого поджатия припуска со стороны свободного края по всей площади. При обработке заготовок, имеющих значительную толщину, внедрение отрезных ножей в глубь материала сопряжено с резким увеличением потребных усилий, что вызвано большим сопротивлением обрабатываемого материала на сжатие вдоль волокон.

Целью изобретения, является улучше— ние качества получаемых изделий и повы1759505 шение экономичности за счет снижения энергозатрат при обработке заготовок, имеющих рельефный контур торца припуска.

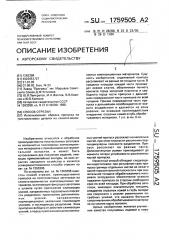

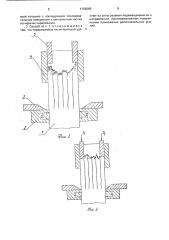

Поставленная цель достигается тем, что в способе отрезки по авт. св, hh 1263398, первоначально дополнительные усилия со стороны торца припуска прилагают к его периферийным частям по всей их торцовой поверхности в процессе их перерезания по всей толщине с последующим последовательным смещением к центральным частям по мере их прорезания. Перерезанные части припуска удаляют из зоны резания перемещением их в направлении, противоположном направлению приложения дополнительных усилий, На фиг. 1 изображена схема размещения заготовки и элементов, принимающих участие в процессе отрезки припускз; нз фиг, 2 — стадия осевого сжатия запорными пластинами переферийных частей припуска с учетом их рельефности; на фиг. 3 — внедрение отрезного ножа на всю толщину отдельной части с последующим прекращением осевого сжатия; на фиг. 4— размещение запорных пластин под следующей парой частей припуска; на фиг. 5— осуществление осевого сжатия частей припуска с последующим перерезанием на всю толщину и смещение вверх перерезанной части припуска на величину Л; на фиг. 6— стадия окончания процесса перерезания частей припуска и местоположение свободных краев частей относительно друг друга.

Заготовку 1 (фиг. 1) из стеклотекстолитз, имеющую рельефный край припуска размещают в штампе и фиксируют прижимом 2 с заданным усилием. затем материал припуска расслаивают на отдельные равные по толщине элементы, которые перерезают ножом 3, Устанавливают под верхней частью припуска с гарантированным перекрытием рельефной части припуска обойму 4. Затеи над поверхностью отдельных элементов припуска размещают эапорные планки 5, причем толщина запорных планок равна толщине элементов припуска. Далее нз ззпорные планки 5 (фиг. 2) воздействуют посредством силового элемента, причем усилие направлено в сторону плоскости разделения. Осевое сжатие производится лишь в границах отдельного элемента с усилием нв допускающим потерю устойчивости, но обеспечивающим смятие отдельных, выступающих слоев нзполнителя. При достижении контакта торца запорной планки

5 по всей горизонтальной плоскости с отдельным элементом припуска, занятое положение фиксируется (фиг. 2). Затем производится внедрение плоских ножей 3 (фиг. 3) с двух сторон вглубь обрабатываемого материала. При перерезании ножом 3 (фиг. 3) отдельного элемента на всю толщину, осевое.поджатие прекращается. Запор5 ная планка 5 (фиг. 4) размещается над следующим элементом припуска. Далее осуществляется осевое сжатие следующей пары отдельных элементов припуска запорными планками 5 с последующим внедрени10 ем отрезных ножей 3 вглубь материала (фиг.

5). Необходимо отметить, что благодаря наличию наклонного участка на отрезных ножах 3 в процессе отрезки образуется вертикальная составляющая перерезываю15 щей силы Psep . = Рз х соза, где а - угол заострения отрезного ножа. под действием которой перерезанный элемент припуска, скользя по наклонному участку отрезного ножа, перемещается вертикально вверх на

20 величину Л, равную толщине ножа в данном сечении, выходя из зоны резания и не оказывая дальнейшего воздействия на процесс отрезки. Противодействие перемещению вверх перерезанного припуска

25 оказывают лишь силы трения от взаимодействия торца перерезанного материала с поверхностью отрезного ножа 3 и боковыми поверхностями по границам раздела других элементов. определенным -межслойными

30 трещинами (фиг. 5). Усилия, потребные на преодоление сил трения по выводу перерезанного элемента из зоны разделения, несоизмеримо малы по сравнению с усилиями, необходимыми для сжатия от35 дельного элемента припуска в продольном направлении нз величину Л для обеспечения внедрения отрезного ножа 3 вглубь материала. Усилия, потребные на сжатие слоистых пластиков вдоль слоев, при боль40 ших деформациях могут быть соизмеримы или в некоторых случаях превышать усилия, необходимые для перерезания материала перпендикулярно слоям. Цикл перерезания отдельных элементов припуска с последую45 щим удалением их из зоны резания повто: ряется столько раз, на сколько частей делили обрабатываемый материал по толщине (фиг. 6).

Формула изобретения

50 1. Способ отрезки по авт. св. М 1263398, отличающийся тем, что, с целью улучшения качества получаемых изделий и повышения экономичности за счет сниже. ния энергозатрат при обработке заготовок, 55 имеющих неровный контур торца припуска, первоначально дополнительные усилия со стороны торца припуска прилагают к его периферийным частям по всей их торцовой поверхности в процессе их перерезания по

1759505 всей толщине с последующим последовательным смещением к центральным частям по мере их перерезания.

2. Способ по и, 1, отличающийся тем, что перерезанные части припуска удаляют из зоны резания перемещением их в направлении, противоположном направлению. приложения дополнительных усилий.

1759505

1759505

Составитель Ю.Панкратов : Я

Техред M.Моргентал Корректор С.Лисина

Редактор Е.Хорина

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 1Î1

Заказ 3137 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5