Способ изготовления осесимметричных кольцевых изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 В 21 J 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4871252/27 (22) 23.07.90 (46) 07.09.92, Бюл. № ЗЗ (71) Научно-производственное объединение подшипниковой промышленности (72) А,Т.Катковский, Г.В.Трофимов, В,А.Мальцев, А. Г, Кириенко. В.В.Захаров и М.В.Гоношилин (56) Остроушкин Г.П., Катковский А.Т. и др.

Штамповка заготовок колец упорных шариковых подшипников из отходов кузнечного производства. Сборник Совершенствование технологии заготовительного производства деталей подшипников, М.:

Специнформцентр НПО ВНИПП, 1986, ¹ 4, с,28 — Зб, рис.1, Изобретение относится к обработке металлов давлением, в частности к штамповке кольцевых изделий, Известен способ изготовления осесимметричных изделий, при котором исходную цилиндрическую заготовку осаживают в осевом направлении с одновременным формообразованием конусного участка на ее боковой поверхности, и затем штампуют изделие (см. например, а.с. СССР ¹ 948514, кл. В 21 J 5/02, 1979), Недостатком этого способа является невысокая точность размеров и формы изделий, т,к. при осадке и штамповке заготовка неточно базируется относительно инструмента, в результате чего искажаются форма и размер готовых изделий.

Известен также способ изготовления осесимметричных кольцевых изделий, при котором дисковую заготовку осаживают в осевом направлении до заданной степени., .. Ы,», 1759513 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ KG/lbLIEÂbIÕ ИЗДЕЛИЙ (57) Использование: обработка металлов давлением при штамповке кольцевых изде. лий. Сущность изобретения: дисковую заготовку осаживают до заданной высоты.

Осадку осуществляют в 2 стадии: на первой стадии осуществляют свободную осадку кольцевой периферийной зоны заготовки.

На второй стадии прикладывают радиальные сжимающие усилия к ее боковой поверхности. Избыток металла направляют в коническое отверстие пуансона. геометрические параметры которого определяют по предложенной зависимости. 4 ил. деформации пуансоном в матрице и из осаженной заготовки вырубают кольцевое изделие (см, например: Остроушкин Г.П,, Катковский А.Т., Демина Л.М, и др. Штамповка заготовок колец упорных шариковых подшипников из отходов кузнечного производства, В сб.: Совершенствование технологии заготовительного производства деталей подшипников. — М.: Специнформцентр НПО ВНИПП, 1986, N. 4. с.28 — 30. рис.1).

Недостатком этого способа является то, что перед осадкой дисковая заготовка, имеющая диаметральный размер, меньший диаметрального размера матрицы. устанавливается, как правило, со смещением относительно оси матрицы, в связи с чем при осадке она приобретает несимметричную форму (овальную) диска со значительными утяжинами по боковой поверхности. При последующем изготовлении кольцевых изде1759513

50

55 лий возникает необходимость увеличивать припуски на последующую обработку и выполняют дополнительную механическую обработку боковой поверхности, что приводит к перерасходу металла, ухудшению качества изделий в связи со снижением точности их формы и размеров и повышению трудоемкости их изготовления, Кроме того, известный способ не позволяет получать кольцевые изделия с высокой точностью размеров по высоте,.т.к. дисковые заготовки, в качестве которых могут быть использованы технологические отходы штамповочного производства — "донышки", имеют значительные объемные отклонения (отклонения по массе), что напрямую сказывается на точности размера по высоте готового кольцевого изделия, Целью настоящего изобретения является повышение качества изделий путем повышения точности их формы и размеров, экономия металла и снижение трудоемкости изготовления изделий при использовании разнообъемных дисковых заготовок, Поставленная цель достигается тем, что в способе изготовления осесимметричных кольцевых изделий, при котором дисковую заготовку осаживают в осевом направлении до заданной степени деформации пуансоном в матрице и из осаженной заготовки вырубают кольцевое изделие, осадку осуществляют в две стадии, причем на первой стадии осуществляют свободную осадку периферийной кольцеобразной нагрузкой, на второй стадии дополнительно прикладывают к боковой поверхности равномерно распределенные сжимающие радиальные усилия, а избыток металла направляют из центральной части заготовки вдоль ее оси и коническое отверстие пуансона, при этом геометрические параметры конического отверстия пуансона определяют из соотношения:

doTs d SIA Г» ("о п1), О1 — Do где doTB — диаметр отверстия готового кольцевого изделия, мм;

d — диаметр большего основания конического отверстия пуансона,мм; а — угол наклона образующей конического отверстия пуансона к его основанию, град;

Do, D < — наружные диаметры соответственно дисковой заготовки и готового кольцевого изделия, мм;

ho, h> — высоты соответственно дисковой заготовки и готового кольцевого изделия, мм.

В обработке металлов давлением известны в отдельности приемы осадки, направления избыточного металла в компенсаторы инструмента (см. например, Охрименко

Я.М. Технология кузнечно-штамповочного производства, М.: "Машиностроение", 1976, с,282 — 283, рис.165).

Однако известные приемы или носят общий характер, или использованы в другой совокупности существенных признаков, отличающейся от заявленной, Осуществление осадки в две стадии, на первой из которых осадку выполняют периферийной кольцеобразной нагрузкой, а на второй дополнительно прикладывают к боковой поверхности дисковой заготовки равномерно распределенные сжимающие радиальные усилия, придает предложенному способу новое свойство, заключающееся в создании условий равномерного течения металла в осевом и радиальном направлениях, благодаря чему обеспечивается правильное формообразование изделия и высокая точность его размеров.

Однако, этих действий недостаточно для правильного формообразования изделия. Для разнообъемных заготовок избыток металла необходимо переместить в заданном направлении, при этом перемещение металла должно происходить через калиброванное отверстие, чтобы можно было бы создать регламентированное сопротивление течению металла, обеспечивающее правильное формообразование изделия при высокой точности его размеров, в результате экспериментальных исследований было установлено соотношение между геометрическими параметрами конического отверстия (диаметр основания и угол наклона образующей к основанию) и геометрическими параметрами исходной заготовки и готового изделия;

doTs б ваап»» (о h)), О1 Оо

Соблюдение установленного соотношения обеспечивает высокое качество изделий, заключающееся в качественном их формообразовании и высокой точности их размеров.

Таким образом, заявленная совокупность существенных признаков в комплексе придает новое свойство заявленному способу и обеспечивает достижение положительного эффекта, т.е. отвечает требованиям критерия охраноспособности "Существенные отличия".

1759513 о "о 1 1

71 4

0 — Оо

=- 21,5 мм

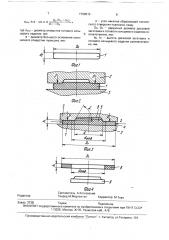

На фиг,1 представлена исходная дисковая заготовка; на фиг,2 — первая стадия осадки дисковой заготовки; на фиг,3 — вторая стадия осадки дисковой заготовки; на фиг.4 — схема вырубки кольцевого изделия.

Исходную дисковую заготовку 1 осаживают на первой стадии пуансоном 2 в матрице 3 периферийной кольцеообразной нагрузкой Р, На второй стадии осадки одновременно с периферийной кольцеобразной нагрузкой P к боковой поверхности 4 заготовки 1 дополнительно прикладывают равномерно распределенные сжимающие радиальные усилия S до получения заданных размеров по высоте hi и диаметру D>.

При этом избыток металла 5 направляют из центральной части заготовки 1 вдоль ее оси в коническое отверстие 6 пуансона 2. Параметры конического отверстия — диаметр d u угол наклона боковой образующей а к его основанию — выбирают из экспериментально полученного соотношения, в котором верхним пределом является диаметром отверстия dc+> готового кольцевого изделия, а нижним пределом — соотношение исходных и конечных размеров изделия Do(ho-h<)/(D

По окончании двухстадийной осадки из осаженной заготовки 7 вырубают кольцевое изделие 8, образуя отход 9, Пример. Исходную дисковую заготовку диаметром 71 мм и высотой 12 мм осадили периферийной кольцевой нагрузкой до высоты 8,5 — 9,0 мм, Затем к боковой поверхности дополнительно приложили равномерно распределенные сжимающие радиальные усилия до получения высоты заготовки в зоне деформации 8,0 мм и наружного диаметра 84,2 мм.

Избыток металла был направлен из центральной части заготовки в коническое отверстие пуансона с диаметром основания

d=27 мм и углом наклона образующей к его основанию а= 78 .

Из осаженной заготовки вырубают кольцевое изделие с внутренним диаметром 31,7 мм, Высота и наружный диаметр кольцевого изделия сохраняются такими же, какими они были получены при осадке.

Полученное кольцевое изделие является заготовкой для изготовления колец упорных подшипников качения 588911,01 и

778707.01 и 02, 5

Величины угла наклона образующей конического отверстия пуансона к основанию и его диаметра выбраны на основе экспериментальных исследований с учетом полного формообразования; при этом сочетания диаметра основания конического отверстия пуансона d = 27 мм и угла наклона его образующей а = 78 отвечает требованиям экспериментально полученного соотношения:

do a )d . э па>

Dc hc 1

D1 оо т.к, d SiAa = 26,5 мм меньше диаметра отверстия готового изделия deme = 31,7 мм, но больше соотношения

Оптимальными величинами угла наклона образующей конического отверстия пуансона при изготовлении осесимметричных кольцевых изделий является диапазон от

45 до 80с, Изобретение обеспечивает получение кольцевых изделий с высокой точностью формы и размеров, что позволяет уменьшить припуск на последующую механическую обработку., снизить трудоемкость изготовления изделий и обеспечить зкономию металла благодаря возможности использования технологических отходов штамповочного производства в качестве исходных заготовок, Формула изобретения

Способ изготовления осесимметричных кольцевых изделий, включающий осадкудисковой заготовки пуансоном в осевом направлении до заданной высоты, после чего из осаженной заготовки вырубают кольцевое изделие, отличающийся тем, что, с целью повышения качества изделий путем обеспечения точности геометрических размеров, экономии металла и снижения трудоемкости изготовления при испольЭовании разнообъемных заготовок, осадку осуществляют в два этапа, при этом на первом этапе производят свободную осадку периферийной кольцевой зоны дисковой заготовки, а на втором этапе дополнительно прикладывают к ее боковой поверхности равномерно распределенные радиальные сжимающие усилия, при этом избыток металла направляют из центральной части заготовки вдоль ее оси в коническое отверстие пуансона, геометрические параметры которого определяют из соотношения:

1759513

Оо ("о — h1) ботв — d

01 — 0о а — угол наклона образующей конического отверстия пуансона, град;

Do, D) — наружный диаметр дисковой заготовки и готового кольцевого изделия со5 ответственно,мм;

h0, h< — высота дисковой заготовки и готового кольцевого изделия соответственно, мм. где ботв — диаметр отверстия готового кольцевого изделия, мм; d — диаметр большего основания конического отверстия пуансона, мм;

6uz4

Составитель А,Катковский

Техред М.Моргентал Корректор М.Ткач

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 3138 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5