Способ изготовления магнитов из сплавов системы железо-хром- кобальт

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧ СКИХ

РЕСПУБЛИК

ГОСУДЛРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРБПИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

k АВТОРСКОМУ СВКДЕТЛЬС BY (Л

О (л ! ! ф

)3 (21) 4792670/02 (22) 15.02.90 (46) 07.09.92. Бюл. ¹ 33 (71) Новочеркасское производственное объединение Магнит" (72) А.Ю.Стопченко, B.В.Куликов и А.Н.Богданчечко (56) Заявка Японии № 53-942 i6, кл. С 22 С 38/30, 1978.

Гасанов Б.Г. и до. Динамическое горячее прессование порошковых Fe-Сг — Со сплавов./ Исследования в области горячего прессования в порошковой металлургии.—

Межвуз. сб, научн. трудов, Новочеркасск, 1984, с.19-23, (54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ

ИЗ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗΠ— ХРОМ—

КОБАЛЬТ

Изобретение относится к порошковой металлургии, а именно к способам производства порошковых постоянных магнитов из сплавов на основе Fe — Cr-Со методами обработки давлением.

Целью изобретения является повышение технологичности способа за счет возможности получения магнитов сложной конфигурации без дефектов и трещин, а также повышение стойкости инструмента.

Пример. Готовят порошковую шихту сплава 30Х23КС, состоящую из размолонной лигатуры Сг-Cо — Si и порошковогожелеза. Шихтовые материалы: кобальт К1 (ГОСТ

123-78), хром ХО (ГОСМТ 5905-73), кремний

КР-1 (ГОСТ 2169-69), железо ПЖ2МЗ (ГОСТ

3849-74). Порошок перемешивают в конусном, смесителе в течение 12 ч, прессуют с давлением 9.8 . 10 Па, спекают в вакууме

«; SM 1759554 Al (я>з В 22 F Зб 16, С 22 С 38/30. С 21 Г3 1/04 (57) Изобретение относится к порошковой металлургии, а именно к способам производства порошковых постоянных магнитов из сплава на основе Fe-С вЂ” Со методами обработки давлением. С целью повышения технологичности процесса формообразования постоянных магнитов, а именно повышения сложности конфигурации формуемых изделий без дефектов и трещин проводят предварительное спека-*èå порошковых заготовок при ",250-1300" С в течение 3-4 ч, формообразование .осуществляют горячей штамповкой при

1 )00 — 1200 С и скорости деформации 5-12 с . В результате увеличивается стойкость

-1 прессового инструмента за счет усилий деформации заготовки, 1 табл. (остаточное давление 0,5 Па) при 1280 С в течение 3 ч. Спеченные прессовки нагревают в среде водорода до 1150 С и производят горяччю штамповкч пои скооости лефоома-1

; ции 3 с в закрытых подкладных штампах.

После формообразования проводят рекристаллизацион ный гомогенизирующий отжиг при 1300 С в течение .аса с последующей закалкой в воду. Далее — термомагнитная обработка при 640 С в тече ние 40 мин, ступенчатый отпуск по режиму.

600 С вЂ” 2 ч, 580 С вЂ” 1 ч, 560 С вЂ” 4 ч. Yiccneдования проведены на призматических образцах с размерами 10 х 10 х 50 мм для измерения плотности и магнитных свойств, На магнитах типа "чашка" для телефонов и громкоговорителей оценивают формуемость изделия, стоикость инструмента, КИМ, усилие деформирования. Для этого

31759554 ход материальных ресурсов и трудозатрат при производстве магнитов из сплавов системы железо — хром-кобальт методами обработки давлением.

Формула изобретения

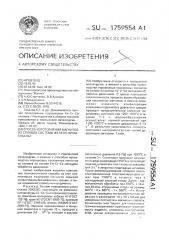

Параметры процессов горачего двформироаанил сплава ЭОХ23ХС и свойства постолннык магнитов

Магнитные своя гав

Хритврий сложности конфигурации

Отнаситвльнвв плотность. 7г усилие деформироввнил, 2!

Стойкость инструменте. тыс.шт, Производительность. шт./ч

Спосоо

Нов, кдlм

KMM (вн) ».,, ХЛж/и

Вг, тл

0 97

1.6

2.0

2.6

67 во

162

Известный (аналог) Брак по трещинам и микродефектвм

Б акпокон и ь ии

0.95

28

720

191 097!.e

2,О

2,6

52

69

Брак по трещинам и микмпа4

i- T

Б dK llO KOH И ИИ

720

98,5

П рототи и

34,5 з,о

28! зо зв до

0,97

0,97

О 97

1,6

2,0

2,5

Предложен ный

60

720

98,5

Составитель А,Стопченко

Редактор M.Ñòðåëüíèêîâà Техред М.Моргентал Корректор Н.Гунько

Заказ 3140 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, /К-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 выбирают три ипоразмера магнитов с критерием сложности конфигурации S соответственно 1,6; 2; 2,5. Расчет критерия S ведут согласно рекомендациям (Штампы S,ëÿ горячего деформирования металлов. — Под ред, М.А. Тылкина. — М.: Высшая школа, 1977, с.93-94). Начальная высота заготовок составляет 20 — 50 мм, степень деформации в пределах 30-40%, скорость деформации изменяют в исследуемом интервале ес = 315 с

Для сравненфя осуществляют известные способы формообразования магнитов отобранных типоразмеров, РезультатЫ представлень! в таблице.

Предлагаемый способ повышает производительность в 12 раз, стойкость инструмента повышается на 20%, КИМ возрастает с 0,80 до 0,97, усилие деформации снижается на 40 — 60%. Это йозволяет сократить расСпособ изготовления магнитов из сплавов системы железо-хром-кобальт, включающий прессование заготовки из порошковой шихты, спекание, динамическое горячее формование, закалку на твердый раствор, термомагнитную обработку и ступенчатый отпуск, отличающийся

15 тем, что, с целью повышения технологичности способа, спекание проводят при 12501300 С в течение 3 — 4 ч, а формование осуществляют горячей штамповкой при

1100-1200 С и скорости деформации 5-12

20 с