Шихта для изготовления периклазоуглеродистых огнеупоров

Иллюстрации

Показать всеРеферат

Сущность изобретения: шихта включает . мас.%: периклаз 60-89; графит 2-20; карбид бора 5.5-9; огнеупорная глина или безводный сульфат магния 0,5-1,5: технический глицерин 3-9.5. Потери огнеупора в основном шлаке 1,2-1.4%, открытая пористость 4.9-5.9%, предел прочности при сжатии 56-60 Н/мм . 1 табл.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 04 В 35/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4879710(33 (22) 24.09,90 (46) 07.09.92. Бюл. М 33 (71) Всесоюзный государственный институт научно-исследовательских и проектных работ огнеупорной промышленности (72) О.В.Ладария, Л.Я.Осипова, Л.В.Сакулина, EO.È.Ìàìåäîo. Е.С.Борисовский и

E.ß.Øàîèðî (56) Авторское свидетельство СССР

М 1110770, кл. С 04 В 35/04, 1983, Патент США N 4471059. кл. 501-96, 1983.

Изобретение относится к металлургическому производству, а именно к изготовлению огнеупоров.

Цель изобретения — обеспечение нетоксичности шихты и повышение шлакоустойчивости огнеупоров.

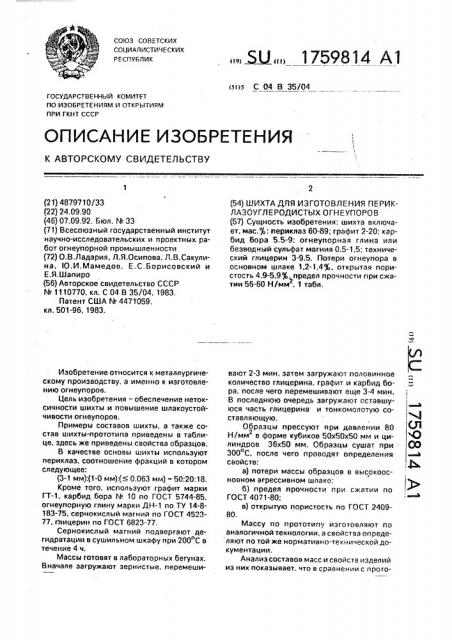

Примеры составов шихты, а также состав шихты-прототипа приведены в таблице, здесь же приведены свойства образцов.

В качестве основы шихты используют периклаз, соотношение фракций в котором следующее: (3-1 мм):(1-0 мм):(0,063 мм) = 50:20;18.

Кроме того, используют графит марки

ГТ-1, карбид бора N 10 по ГОСТ 5744-85, огнеупорную глину марки ДН-1 по ТУ 14-8183-75, сернокислый магний по ГОСТ 452377, глицерин по ГОСТ 6823-77.

Сернокислый магний подвергают дегидратации в сушильном шкафу при 200"С в течение 4 ч.

Массы готовят в лабораторных бегунах.

Вначале загружают зернистые. перемеши„„Я „„1759814 А1 (54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЦХ Ot HÅÓÏÎÐOÂ (57) Сущность изобретения: шихта включает. мас. : периклаз 60-89; графит 2-20; карбид бора 5,5-9; огнеупорная глина или безводный сульфат магния 0,5-1,5: технический глицерин 3-9.5. Потери огнеупора в основном шлаке 1,2-1.4 )(„открытая пористость 4.9-5,9 предел прочности при сжатии 56-60 Н/мм . 1 табл, вают 2-3 мин, затем загружают половинное количество глицерина, графит и карбид бора. после чего перемешивают еще 3-4 мин.

В последнюю очередь загружают оставшуюся часть глицерина и тонкомолотую соста вл я ющую.

Образцы прессуют при давлении 80

Н/мм в форме кубиков 50х50х50 мм и ци2 линдров 36х50 мм. Образцы сушат при

300 С. после чего проводят определения свойств; а) потери массы образцов в высокоосновном агрессивном шлаке; б) предел прочности при сжатии по

ГОСТ 4071-80: в) открытую пористость по ГОСТ 240980.

Массу по прототипу изготовляют по аналогичной технологии, а свойства определяют по той же нормативно-технической документации.

Анализ составов масс и свойств иэделий из них показывает. что в сравнении с прого1759814

Ko»»ho»»».»»T» иас.2, характеристика

Состав

Т

2 (3 4 j5 ) 6 (7 ) Я

13 (14

60 . 89!

I .

68, 1 69

17 17

7,5 7,5

0,8 0,5

6 6

70,5

i а) пермилаэавый поровок 68

68,3

l7

1,5

1,2

71,5 70,5

71

7I !

Графит ГТ-1

Карбид бора

Огиеупориал глина.

Гпицерии

17! 1»!

7,5

Ii0

7,5

17

7,5

1,0

15

7,5

7,5

1,0

9,5

?,5

1,0

6,5

1,0

7,5

9 7,5

1,0 1,0

7,5 t 7,5

5 5 9 5,5

l,0 1,5 0,5

7,5 9,5 3,0

Потери массы обрээца

° основном вилке, 4 1,6

1i6 l»5 ti6 1,5

6,0 5,5 6,0. 5,5

1,6

5,5

1,6

6,0

1,5

5,5

1,3

5,0

1,6

6,0

t,7

6,5

1,6

5,5

1,4 13

5 5 5,5

Откоытал пористость, 4 5,5

Предел »трэииости при скатим, Н/иит б) Иерикпааовый лоро.

° »ок

55 57 56 56

54

57

55 57 58

68,3 68,7 69 69

17 11 17 14

7,5 7,5 7,5 7,5

60 89

20 2

69 !

7,5

70,5

11,5 !

7,5

70,5

12

7!

13

7,5

71

5,5

11

14

6,5

Графит ГТ I

Карбид бора

7,5

7,5

9 5 ° 5

Ьеааодиый сульфат магнил

1,5

1,2 0,8 0,5 1,0

6 6 G 9»5

1,0

7,5

1,0

7,5

1,0

1,0

1,0

7.5

1,0

7.5

1,0

7,5

l,5 0,5

9,5 3,0

Гпицерии

Потери пасом обраэца

° осиовиои алака, 2 1,4

1,4 1,3 1,4 1,3

5,9 5,4 5,9 5,4

1,4

5,4

1,2

5, »

1,2

4,9

1,5

6,2

1.3

5,9

1,3

5,8

1,3

5,3

1,3

5,3 5,3

Открытал пористость, 2 5,4

Предел проциости при сматии, Н/ммэ 56

° ) Прототип.

Пермклаэовый коровок 82

56 58 5? 58 56

55 55

56

57

59 60

Графит ГТ-t

Карбид бора

Поровок апемимил

Потери ив сом образца

° осколком враке, 2

?,3

2 10

Открытал морис»ость, Предел проциости при скатки, Н/ммэ

39 типом пределы прочности при сжатии превышают таковую у прототипа в 1,5 раза, а потери массы в основном шлаке в 3-4 раза меньше, чем у прототипа. Здесь оказывает главное влияние карбид бора в укаэанных пределах, а также связующие добавки, При выходе за пределы содержания карбида бора, указанного в формуле, потери массы огнеупора в шлаке значительно возрастают.

Это объясняется строением кристаллической решетки, где между зернами М90 нет прямой связи, а избыток либо недостаток промежуточного вещества по границам зерен приводит к разупрочнению огнеупора, а следовательно, к снижению шлакоустойчивости. То же происходит.при выходе эа пределы заявленного содержания связующих.

Количество пластификатора в шихте также необходимо строго дозировать; переувлажнение приводит к повышенному газообразованию в порах огнеупора в условиях службы, наблюдаются трещинообраэование и повышенные потери массы в шлаке, недоувлажнение повышает пористость и снижает прочность, что также связано со снижением шлакоустойчивости.

Кроме высокой шлакоустойчивости, образцы из масс заявленных составов обнаруживают существенно более низкую пористость и повышенную механическую прочность, что позволяет применять периклазоуглеродистые огнеупоры иэ данной шихты в установках вакуумирования стали, 5 агрегатах BKP-АКР, злектропечах и других установках черной металлургии.

Возможно использование огнеупоров по данному техническому решению в агрегатах цветной металлургии (алюминиевые

10 электролиэеры, ковши), химической промышленности (высокотемпературные реакторы и т,п.).

Ожидаемое повышение стойкости футеровок в этих агрегатах при использовании

15 огнеупора из масс заявленного состава в

1,4-1,7 раза.

Формула изобретения

Шихта для изготовления периклазоуглеродистых огнеупоров, включающая пе20 риклаз, графит, карбид бора, о т л и ч а ющ а я с я тем, что, с целью обеспечения нетоксичности шихты и повышения шлако-. устойчивости огнеупоров, она дополнительно содержит огнеупорную глину или

25 безводный сульфат магния и технический глицерин при следующем соотношении компонентов, мас. Д: периклаз 60-89; графит 2-20; карбид бора 5,5-9; огнеупорная глина или безводный сульфат магния 0,530 1,5; технический глицерин 3-9,5.