Способ получения битумов

Иллюстрации

Показать всеРеферат

Использование: нефтепереработка. Сущность: нефтяной гудрон окисляют кислородом воздуха при 180/200°С на первой ступени при расходе воздуха 0,8-1,0 л/минкг до температуры размягчения по КиШ 50°С, а на второй ступени при расходе воздуха 3-5 л/мин кг до температуры размягчения по КиШ 90°С. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 10 С 3/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4706691/04 (22) 14,04,89 (46) 07,09.92. Бюл. ¹ 33 (71) Институт химии нефти и природных солей АН КазССР (72) Н,К.Ишмухамедова и К.И.Дюсенгалиев (56) Березников А.В. и др, Сб. "Окисление углеводородов, их производных и битумов"Л., 1971, в, 9, с. 55 — 62.

Изобретение относится к способам получения битумов, которые могут быть использованы в качестве гидроизоляционных, пропиточных и кровельных материалов.

Наиболее близким к изобретению, выбранным в качестве прототипа, является способ получения нефтяных битумов путем окисления гудронов при 180 — 300 С в две ступени кислородом воздуха до достижения температуры размягчения по КиШ 45 С на первой ступени и до температуры размягчения по КиШ 90 — 105 С на второй ступени (1).

Недостатком известного способа является невысокое качество получаемого битума.

Цель изобретения — повышение качества целевого продукта.

Цель достигается предлагаемым способом, согласно которому нефтяной гудрон окисляют кислородом воздуха при 180200 С в две ступени, причем окисление на первой ступени проводят при расходе воздуха 0,8 — -1,0 л/мин кг до температуры размягчения по КиШ 50 С и на второй ступени — при расходе воздуха 3-5 л/мин х кг до температуры размягчения по КиШ 90 С.. Ж 1759850 А1 (54) СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ (57) Использование: нефтепереработка.

Сущность: нефтяной гудрон окисляют кислородом воздуха при 180/200 С на первой ступени при расходе воздуха 0,8-1,0 л/мин кг до температуры размягчения по КиШ

50 С, а на второй ступени при расходе воздуха 3 — 5 л/мин кг до температуры размягчения по КиШ 90 С, 1 табл.

Предлагаемый способ отличается от прототипа тем, что на первой ступени окис- Я ление проводят до температуры размягчения по КиШ 50 С и расходе воздуха 0.8-1,0 л/мин кг и на второй ступени при расходе воздуха 3 — 5 л/мин кг. Полученный битум соответствуют ГОСТ 9812 — 74 на кровельные и гидроизоляционные битумы.

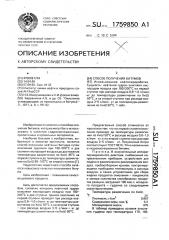

Пример. В окислительный аппарат периодического действия, снабженный. нагревательным прибором, устройством для подачи и равномерного распределения воз- Л духа, пробоотборным краном, контролиру- Q ющими приборами температуры и расхода QO воздуха, а также устройствами для сбора (Л жидких продуктов окисления — конденсата О и замера количества газообразных продуктов реакции, загружают 100 мас.ч. исходно- Ф го продукта — гудрона со следующими характеристиками:

Температура размягчения по КиШ, Ос 2б

Плотность, г/смз 0,967

Содержание серы, мас.% 0,3

Молекулярная масса 675

В таблице приведены условия окисления гудрона при температурах 170, 180, 1759850

200 С и при различных значениях расхода воздуха.

Данные таблицы свидетельствуют о том, что битумы, полученные при температурах

170 и 180 С и расходе воздуха 0,6, 2 и 7л/мин чкг, не соответствуют требованиям стандарта.

Окисление проводят в мягких условиях в одном и том же реакторе простейшей конструкции, а также избыточное давление составляет всего 0,1-0,2 кг/см и объемная г скорость воздуха изменяется от 0,8 до 1 л/мин у кг до температуры размягчения по

КиШ 50 С от3-5 л/мин кгдо температуры размягчения по КиШ 90 С.

Температура размягчения до КиШ, при которой происходит изменение объемной скорости подачи врздуха от 0,8 — 1,0 л/мию кг до 3 — 5 л/мин к кг, установлена экспериментально и равна Тр = 50 С. Увеличение объемной скорости подачи воздуха при Тя =

30, 48 и 52 С приводит к ухудшению качества конечного продукта — битума (резко уменьшается количество углеводородов, так как последние переходят в конденсат).

При этом получается битум с пенетрацией

П2142, 52, 61 мм и дуктильностью 1,8, 2.9,3,Оси.

При Тр- 70 С увеличивается продолжительность окисления на 10 ч, что экономически нецелесообразно.

Оптимальной температурой размягчения, при которой увеличивают расход soapyxa является Тр -50 С, при которой получают продукт с улучшенными свойствами: темпе5 ратура по КиШ 90 С, пенетрация Пгк 56 мм, дуктильность 3,2 см.

В предлагаемом способе получения битумов использованы отходы нефтеперерабатывающего завода — гудрон, который

10 оказался прекрасным исходным сырьем для получения высококачественных битумов, В настоящее время гудрон применяют для дорожного покрытия, а основную массу — для производства котельных топлив, сжи15 гаемых s топках тепловых электростанций, тем самым засоряя атмосферу.

Формул а изобретения

Способ получения битумов путем окис20 ления нефтяного гудрона кислородом воздуха при 180-200 С в две ступени с получением целевого продукта, имеющего температуру размягчения по КиШ 90 С, о тл и ч а ю шийся тем, что. с целью повыше25 ния качества целевого продукта, окисление по первой ступени проводят при расходе воздуха 0,8-1,0 л/мин кг до температуры размягчения до КиШ 50 С и на второй стуnew — при расходе воздуха 3-5 л/мин кг.

1759850

Расход воздуха процеса окисления, л/минхкг

Глубина проникания иглы, мм

Растяжимость при

25 С, см

М пlп

Температура окисления, С на II ступени на I ступени

170

6

8

10

180

11

12

13

14

200

По КиШ

48

0,6

0,8

1,0

2,0

1,0

1,0

3

3

5,4

4,0

2,6

2,9

2,7

17

18 !80-200 19

21

101

67

61

49

52

23

По КиШ

3

3

4,6

4,5

4,3

4,1

3,0

2,4

0,6

0,8

1,0

2,0

1,0

1,0

94

72

68

23

24

180-200 25

26

27

61

Составитель H.Ишмухамедова

Техред M.Mîðãåíòàë Корректор С.Юско

Редактор

Заказ 3154 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат"Патент",г.Ужгород.уп. Гагарина,101

По КИШ

0;8

0,8

1ю0

1,0

0,6

0,8

1,0

2,0

1-,: 0

1,0

0,6

0,8

1,0

2,0

1,0

1,0

63

67

56

98

59

54

48

56

41

93

58

56

43

56

3,5

2 3

2,7

4,8

3,6

3,2

2,6

3,4

2,8

4,6

4,0

3,2

2,8

3,6

2,7