Способ облагораживания бензинов термодеструктивных процессов

Иллюстрации

Показать всеРеферат

Использование: нефтеперерабатывающая и нефтехимическая отрасли промышленности. Сущность изобретения: контактирование низкооктановых олефинсодержащих бензинов термодеструктивных процессов с декатионированным и деалюминированным цеолитом типа Y при 60-180°С в среде изобутана при молярном соотношении изобутан:сырье (1- 10): 1. 1 табл. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю С 10 G 35/095

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4853580/04 (22) 20.07,90 (46) 07.09.92. Бюл. N. 33 (71) Грозненский нефтяной институт (72) Т.М. Гайрбеков, С.Н.Хаджиев, И.В. Сляднева, А.К.Мановян. С.М,Гайрбекова и

Л.А.Яндиева (56) 1. Патент ФРГ N 2032946, кл. С 10 G 35/18, 1978, 2. Патент США ¹ 4304657, кл, С 10 G 35/06, 1981, 3, Заявка на Европейский патент

¹0271264,,кл. С 10 G 35/095. 1988.

4. Авторское свидетельство СССР

N 1659840, кл. С 01 В 33/34, 1989.

5. Пол ь шин ский В.В. Метод определения октановых чисел бензинов по их физико-химическим показателям.

Нефтепереработка и нефтехимия, 1972, N

10, с. 7-11.

Изобретение относится к нефтепереработке, конкретно к способам повышения химической стабильности и октанового числа низкокачественных олефинсодержащих бензиновых фракций термодеструктивных процессов за счет снижения содержания в них непредельных и увеличения содержания изопарафиновых углеводородов и может быть использовано в нефтеперарабатывающей и нефтехимической отраСлях промышленности, Известен способ повышения октанового числа олефинсодержащих узких бензиновых фракций состава СБ — Ce, при котором сырье последовательно подвергается изомеризации в отсутствии водорода на обработанном кислотой глиноземе при температуре 20430 С, давлении 0,1-3.5 МПа и объемной ско„„ Д „„1759855 А1 (54) СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВ ТЕРМОДЕСТРУКТИВНЫХ ПРОЦЕССОВ (57) Использование; нефтеперерабатывающая и нефтехимическая отрасли промышленности.

Сущность изобретения: контактирование низкооктановых олефинсодержащих бензинов термодеструктивных процессов с декатионированным и деалюминированным цеолитом типа Y при 60 — 180 С в среде изобутана при молярном соотношении изобутан:сырье (110):1. 1 табл. рости подачи сырья 0,1-10 ч и далее гидри-1 рованию на кобальт-молибденовом катализаторе при температуре 20-370 С, давлении 0,1 — 7,0 МПа и коатности циркуляции водорода 89 — 890 нм Hz/м сырья, В результате октановое число исходной фракции повышается с 81,7 до 95 — 98 пунктов (11.

Недостатками указанного способа являются наличие двух сложных технологических ° стадий (изомеризация и гидрирование), а также использование дефицитного газообразного водорода.

Известен также одностадийный способ ароматизации бензина крекинга или пиролиза в смесь продуктов, которая содержит а роматические углеводороды, водород и метан, путем контактирования с катализато1759855 довательскому методу 83 пункта и содержащей 37,8 мас. ароматических, 16.3 мас. непредельных углеводородов, получают продукт с октановым числом по исследовательскому методу 98.5 пунктов, содержащий 50,3 мас,% ароматических и не содержащий олефиновых углеводородов, Выход целевого продукта — облагороженного бензина составляет 82-85 мас.%, выход газа С1 — Сз 7,6 мас., изобутана 7 об.%, н-бутана 7,2 об,%.

Таким образом, октановое число по исследовательскому методу повышается на

10,5 пунктов, содержание ароматических углеводородов возрастает на 12,5 мас.%, непредельных снижается на 16,3 мас,$.

Недостатками способа являются низкий выход высокооктанового бензина. значительное газообразование за счет крекинга сырья, обусловленного высокими температурными процессами, высокое со40

55 ром ароматиэации, содержащим заряженный цинком цеолит ZSIVI-5, Процесс проводят при температуре

340 — 815ОС, давлении 0,1 — 3,5 МПа в присутствии раэбавителя, который не содержит 5 кислорода; применяют азот или углекислый газ в количестве 1-20 моль на 1 моль сырья (2).

Недостатками способа являются высокие температуры процесса, а также перера- 10 ботка олефинсодержащих бензинов в бензины с высоким содержанием ароматических углеводородов, что обуславливает их токсичность и высокую склонность к нагарообразованию. 15

Наиболее близким к изобретению по технической сущности (принят за прототип), является одностадийный способ повышения октанового числа и уменьшения содержания серы в бензинах с высоким 20 содержанием непредельных углеводородов путем контактирования сырья — бензина каталитического или термического крекинга при 370 — 540 С с катализатором — декатионированным и деалюминированным цеоли- 25 том У, имеющим отношение SION/А!гОз не менее 50 (3). Процесс проводят при давлении 0,8 — 3,6 МПа, объемных скоростях подачи сырья 0,1-20 ч, в среде водорода, с

-1 расходом газообразного водорода 200- 30

1000 нм Н2/м сырья, Исходную широкую бензиновую фракцию каталитического или термического крекинга разделяют на три фракции: С5-82 С,82-149 Си149-216 С. Переработке подвергают раздельно фракции 35

82 — 149 С и 149-216 С; возможна также их совместная переработка, В результате переработки фракции 82149 С, имеющей октановое число по исследержание ароматики в целевом продукте— бензине, обуславливающее его склонность к нагарообразованию, а также использование для проведения процесса дефицитного газообразного водорода.

Цель изобретения — увеличение выхода стабильного высокооктанового бензина и снижение энергозатрат.

Предлагаемый способ по сравнению с прототипом позволяет: получить высокий выход целевого продукта — бензина 94-98 мас., в прототипе выход бензина составляет 82 — 85 мас., газа С1 — Сэ 7 — 8 мас,, изобутана 7 об.;, н-бутана 7,2 об. ; получить стабильныи бензин, в котором содержание непредельных углеводородов снижается на 18 — 38 мас., т.е. можно достичь остаточного содержания непредельных 0,3 мас.%, в прототипе содержание непредельных уменьшается с 16,3 мас. до нуля; повысить октановое число по моторному методу бензина на 8 — 18 пунктов, т,е. у продукта октановое число 75 — 85 пунктов по моторному методу по сравнению с 67 у сырья; октановое число по исследовательскому методу у продукта в прототипе составляет

98 пунктов, что на 10 пунктов выше, чем в сырье (88 пунктов); снизить энергозатраты на проведение процесса за счет значительного снижения рабочих температур (60 — 180 С по сравнению с 370 — 540 С в прототипе).

Цель достигается тем, что в известном способе, включающем контактирование олефинсодержащего сырья с декатионированным и деалюминированным цеолитом типа Y при повышенной температуре, процесс проводят в среде изобутана при малярном соотношении изобутана и сырья (1-10):1 и температуре 60-180 C.

Сопоставительный анализ предлагаемого способа и прототипа показывает, что общими признаками обоих способов являются применение в качестве катализаторов декатионированных и деалюминированных цеолитов типа У, в качестве сырья — олефинсодержащих бензинов и проведение процесса в среде газа, Отличия предлагаемого способа от прототипа состоят атом, что контактирование сырья с катализатором осуществляют в среде изобутана, а не водорода. при молярном соотношении изобутан:сырье(1-10):1, а также рабочие температуры предлагаемого способа (60-180 С), более низкие, чем в прототипе (370-540 С). Эти признаки обес: 1759855

30

40

55 печивают соответствие предлагаемого способа критерию новизны.

При сравнении с другими известными способами облагораживания бензинов термодеструктивных процессов не были выявлены признаки., отличающие предлагаемый способ от прототипа (использование разбавителя сырья — изобутана и низкие (60180 С) температуры процесса). Это позволяет сделать вывод о соответствии предлагаемого способа критерию существенных отличий, В качестве катализатора процесса используют декатионированный и деалюминированный цеолит У с моля рным соотношением 510г/А!гОэ = 6,4 и содержанием МвгО 0,7 мас.%, который готовят известным способом (4).

Предпочтительно согласно способу проводить процесс при 60 †1 С. При более низких температурах катализатор малоактивен, что приводит к росту содержания непредельных углеводородов в бензине, т.е. ухудшается его химическая стабильность.

При температурах выше 180 С увеличивается коксообразование, снижается выход бензина и снижается его октановое число, Молярное соотношение изобутана и бензина согласно способу предпочтительно поддерживать в пределах от 1;1 до 10;1, так как в этих пределах достигается наиболее значительный прирост изопарафиновых углеводородов в бензине и, следовательно, обеспечиваются более высокие октановые числа бензина, т.е. достигается цель изобретения.

Предлагаемый способ облагораживания бензинов реализуется следующим образом: контактирование сырья с катализатором осуществляют в проточной установке, в реакторе со стационарным слоем катализатора при атмосферном давлении в среде изобутана при 60 — 180 С при малярном соотношении иэобутэн:сырье (1—

10);1, Катализатор F-74, приготовленный по способу (4), дробят до размера гранул 0,25—

0,5 мм, стабилизируют в реакторе 4 ч в токе азота при 450 — 500 С.

Активность катализатора восстанавливают окислительной регенерацией осушенным воздухом при 450 — 500 С в течение 2 ч.

В качестве сырья процесса (сырье — одинаковое во всех нижеприведенных примерах осуществления способа) используют широкую бензиновую фракцию процесса термического крекинга мазута, выкипающую в пределах НК вЂ” 195 С, содержащую, мас,%:

38,5 непредельных; 38,1 иэопарафиновых и

23,4 нормальных парафиновых углеводородов и имеющую октановое. число 66,8 пунктов по моторному методу. Сырье подают с массовой скоростью 0,6-1,8 ч . Ниже приводятся примеры осуществления способа, подтверждающие его работоспособность в предлагаемых условиях.

Октановые числа по моторному методу получаемых продуктов — стабильных бензинов рассчитывали по методике (5).

Пример 1. 30 г фракции 0 25-0 5 мм катализатора F — 74 прогревают в реакторе 4 ч в токе азота при 450 С, затем охлаждают в токе азота до 60 С и пропускают изобутан с одновременной подачей бензина термического крекинга с массовой скоростью 0,6 ч .

-1

Молярное отношение иэобутана к бензину поддерживают равным 2,5:1. Время опыта 1 ч.

Выход дебутаниэированного продукта

{бензина) составил 94,6 мас., кокса — 5,4 мас.%.

Содержание непредельных углеводородов в полученном бензине составило 3,1 мас., что на 35,4 мас.% ниже, чем в исходном. Содержание изопарафиновых углеводородов в продукте на 48,4 мас,% выше, чем в исходной бензиновой фракции. Расчетное октановое число продукта 85, Пример 2. Процесс проводят на катализаторе примера 1, в условиях примера 1, но при 120 С, Выход дебутанизированного продукта составил 95,8 мас., кокса—

4,2 мас., Содержание непредельных углеводородов в бензине снизилось на 37,6 мас., содержание изопарафиновых углеводородов увеличилось на 29,9 мас.%, Расчетное октановое число продукта составило

79 пунктов.

Пример 3. Процесс проводят на катализаторе примера 1, в условиях примера 1, но при 180 С. Выход дебутанизированного продукта составил 95 мэс.%, кокса—

5,0 мас,%. Содержание непредельных углеводородов в продукте снизилось на 38,3 мас.%. изопэрафиновых увеличилось на

30,1 мас.%. Расчетное октановое число продукта 77 пунктов.

Пример 4. Процесс проводят на катализаторе примера 1, при 100 С, бензин пропускают с массовой скоростью 0,6 м в смеси с изобутаном, при молярном отношении изобутана к бензину, равном 1:1. Выход дебутанизированного бензина составил

94,4 мас.%, кокса — 5,6 мас.%. Содержание непредельных снизилось на 38,2 мас.%, изопарафиновых увеличилось на 16,2 мас,%. Расчетное октановое число продукта составило 75 пунктов.

Пример 5. Процесс проводят на катализаторе примера 1, в условиях приме1759855

Формула изобретения

Способ облагораживания бензинов термодеструктивных процессов путем контактирования с декатионированным и девлюминированным цеолитом,типа V npu повышенной температуре, о т л и ч а ю щ и йс я тем, что. с целью увеличения выхода стабильного высокооктанового бензина и снижения энергозатрат, процесс проводят в среде иэобутана при малярном соотношении изобутан:сырье (1 — 10):1 и температуре 60-180 С.

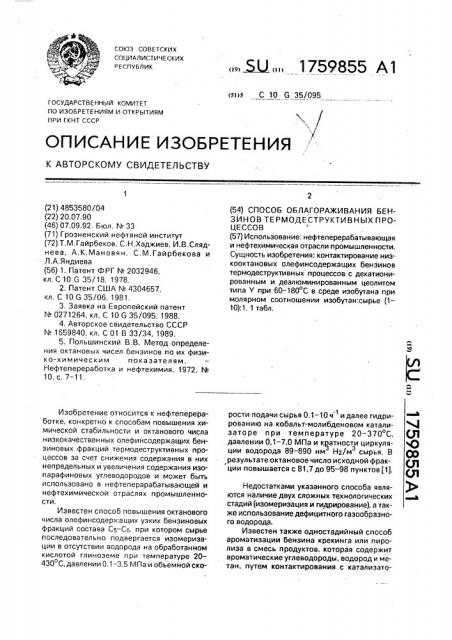

Пример Условия процесса

Групповой углеводородный состав, мас.Ф

Выходы продуктов, мас.Ф

Расчетное октановое число мм молярное соотнове

we изо" бутан сырье температура, С массова скорост подачи бензина ч-

НеУ ИПУ

Ару

НПУ

3,1 86,5

0,9 68,0

0,3 68,2

0,3 59,2

2,2 63,8

5!3 50,7

1,0 67,1

17,9 44,0

20,3 42,9

77

77

77

79

8!

2,5:1 60

2,5:1 320

2,5:1 180

1:3 100

5:3. 100

10:I 300

2,5:1 300

2,5I3 100

2,5:1 100

0,6

0,6

0,6 о,б

О,б в,б

0,б

1,2

1,8

94,6

95,8

95,0

94,4

93,7

94,9

94,6

96,о

98,7

5,4

4,2

5,0

5,6

6,3

5,1

5,4

3,2

2,3

1о,4

31,1

31,5

39,6

34,0

4о,8

31,9

38,1

36,8

1,0

М

3 12

4,8

П р и и е ч а н и е, Ару - ароматические углеводороды.

Неу - непредельные углеводороды.

ИПУ - изопарафиновые углеводороды, НПУ - нормальные парафиновые углеводороды.

Составитель Т.Гайрбеков

Техред М.Моргентал Корректор Н.Ревская

Редактор

Заказ 3154 Тираж Подписное .ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент".Г.Ужгород, ул. Гагарина, 101 ра 4, но молярное соотношение изобутана и бензина поддерживают 5:1. Выход дебутанизированного продукта составил 93,7 мас., кокса — 3,2 мас,%. Содержание непредельных углеводородов снизилось на 5

36,3 мас., изопарафиновых увеличилось на 25,7 мас.$, Расчетное октановое число продукта составило 77 пунктов.

Пример 6. Процесс ведут на катализаторе примера 1, в условиях примера 4, но 10 молярное соотношение изобутана и бензина поддерживают 10:1. Выход дебутанизи рованного продукта составил 94,9 мас., кокса — 5,1мас. . Содержание непредельных углеводородов снизилось на 33.2 15 мас,, иэопарафиновых увеличилось на

12,6 мас., Расчетное.октановое число и родукта составило 75 пунктов.

Пример 7. Процесс ведут на катализаторе примера 1, при температуре 100оС, мас- 20 совой скорости подачи бензина 0,6 ч 1 и молярном соотношении изобутана и бензина

2.5:1. В ыход дебутанизированного продукта составил 94.6 мас., кокса — 5,4 мас.g, Содержание непредельных углеводородов сни- 25 эилось на 37.5 мас., изопарафиновых увеличилось на 29 мас. . Расчетное октановое число продукта составило 79 пунктов.

Пример 8. Процесс ведут на катализаторе примера 1, в условиях примера 7, но 30 при массовой скорости подачи бензина 1,2 ч

Выход дебутанизированного продукта сос!а вил 96,8 мас., кокса — 3,2 мас. : Содержание непредельных углеводородов в бензина снизилось на 20,6 мас,%. изопарафиновых увели чилось на 5,9 мас., Расчетное октановое число составило 81 пункт.

Пример 9. Процесс ведут на катализаторе примера 1, в условиях примера 7, но при массовой скорости подачи бензина 1,8 ч

-1

Выход дебутанизированного продукта составил 97.7 мас., кокса — 2,3 мас. . Содержание непредельных снизилось на 18.2 мас. ; изопарафиновых — увеличилось на 4,7 мас, .

Расчетное октановое число продукта 84 пункта.

Данные примеров 1 — 9 приведены в таблице.