Способ выплавки стали в конвертере

Иллюстрации

Показать всеРеферат

Использование: черная металлургия, выплавка стали в конвертерах. Сущность изобретения: при выплавке стали замеряют содержание углерода в металле по окончании продувки, выпускают металл, оставляют конечный шлак на последующую плавку, на него присаживают углеродсодержащий материал в течение 1-2 мин после выпуска металла в количествах 3,5-4; 2,5-3 и 1,8-2,5 кг/т садки при содержании углерода 0,03- 0,07, 0,08-0,11 и 0.12-0.17% соответственно . Затем заваливают лом, заливают чугун. присаживают шлакообразующие материалы , продувают расплав в два периода со скачиванием промежуточного шлака при израсходовании 25-30 м3 кислорода на 1 т продуваемого чугуна. В качестве углеродсодержащих материалов используют угли с содержанием углерода 70-90%. 1 з.п. ф-лы. 1 табл. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

tsar)s С 21 С 5/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4771169/02 (22) 19.12.89 (46) 07.09.92. Бюл. М 33 (71) Днепропетровский металлургический ииститут (?2) К.Г.Носов, H.M.Îìåñü, В,И.Баптизманский, B.M.Äðîáíûé, Б.M.Áîé÷åíêî, Г,Л,Шаповал, В. Г. Порхун, В.M.Äóøà, Л.В.Савранский и Л.M.Ó÷èòåëü (56) Патент Франции М 1336627, кл. С 21 С 5/32; опубл. 1963.

Авторское свидетельство СССР

М 1167205, кл. С 21 С 5/28, опубл. 1985. (54) СПОСОб ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ (57) Использование: черная металлургия, выплавка стали в конвертерах. Сущность

Изобретение относится к черной металлургии.

Известен способ выплавки стали в конвертере с оставлением конечного шлака и .переводом его в инертное состояние путем присадок флюсов, представляющих собой продукты восстановления железных руд (патент Франции t4 11333366662277, кл, С 21 С 5/32, 1963 г.).

Недостатком данного способа является дефицитность применяемых материалов, их высокая стоимость, а также сравнительно невысокая раскисляющая способность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ выплавки стали в кислородном конвертере, включающий ос. тавление шлака предыдущей плавки, присадку на шлак углеродсодержащих

„„ Ы„„1759886 А1 изобретения; при выплавке стали замеряют содержание углерода в металле по окончании продувки, выпускают металл, оставляют конечный шлак на последующую плавку, на него присаживают углеродсодержащий материал в течение 1 — 2 мин после выпуска металла в количествах 3,5 — 4; 2,5 — 3 и 1,8-2,5 кг/т садки при содержании углерода 0,030,07; 0,08-0,11 и 0,12-0,177(, соответственно. Затем заваливают лом. заливают чугун, присаживают шлакообразующие материалы, продувают расплав в два пери<да со скачиванием промежуточного шлака пеи израсходовании 25-30 м кислорода на 1 т

3 продуваемого чугуна. В качестве углеродсодержащих материалов используютугли с содержанием углерода 70 — 907. 1 з.п. ф-лы, 1 табл. материалов, завалку лома, заливку чугуна, продувку жидкой ванны, скачивание промежуточного шлака (авт.св. СССР М 1167205, кл, С 21 С 5/28, 1985 г.).

Этот способ обладает рядом недостатков: нерегламентированный ввод раскисляющего углеродсодержащего материала, что приводит к его перерасходу или к вводу недостаточного количества для достижения должного эффекта исходя из условий плавки; поздним скачиванием промежуточного шлака из-за специфики процесса, что не позволяет достичь максимальной экономии железа процесса; потерей части углеродсодержащего материала из-за попадания части его непосредственно в металл и сгорания в объеме металла, а не шлака, Цель изобретения — снижение удельного расхода шлакообразующих материалов и

1759886 увеличение выхода. жидкой стали за счет регламентизации ввода углеродсодержащих материалов и шлакового режима плавки.

Для этого в способе выплавки стали в конвертере, включающем замер содержания углерода в металле по окончании продувки, выпуск металла, оставление конечного шлака на последующую плавку, присадку углеродсодержащих материалов на шлак, завалку лома, заливку чугуна, присадку шлакообразующих материалов, продувку расплава в два периода со скачиванием промежуточного шлака, присадку углеродсодержащих материалов производят в течение 1 — 2 мин после выпуска металла из конвертера, при этом пир содер-. жании углерода в металле предыдущей плавки 0,03 — 0,07% присаживают 3,5-4 кг/т садки конвертера углеродсодержащих материалов, при содержании углерода 0,08— .0,11 — 2,5-3 кг/т садки при содержании углерода 0,12-0,17 %-1.8-2,5 кг/т садки ска чивание промежуточного шлака осуществляют при израсходовании 25 — 30 м з кислорода на 1 т продуваемого чугуна. При атом в качестве углеродсодержащих материалов используют угли с содержанием углерода 70 90%.

Сущность предлагаемого способа состоит в проведении раскисления шлака с целью восстановления окислов железа и удаления промежуточного шлакадо присадки шлэкообразующих материалов в момент возможно минимального содержания окислов железа в шлаке, что позволяет вести процесс выплавки стали с незначительными потерями железа. Восстановление окислов железа из конечного шлака необходимо для избежания выбросов в ходе заливки чугуна в конвертер (потери металлошихты), а также для снижения потерь железа с скачиваемым промежуточным шлаком. Окислы железа находятся в конечном шлаке в основном в . виде эвтектик с другими составляющими шлака и лучше удаляются в ходе прямого раскисления, чем при воздействии углерода расплава. Так как при раскислении в оптимальном режиме шлак не сворачивается, а лишь несколько густеет, то на достижение им достаточной жидкотекучести в процессе продувки требуется меньшего количества окислов железа. Кроме того, жидкотекучесть шлака повышается также за счет снижения cro основности, тж. окисляющийся кремний чугуна переходит в шлак в виде

Sl0z. Поскольку скачать сформировавшийся (обновившийся) шлак до истечения 50% длительности продувки не представляется сложным процессом. Со скачиваемым шлаком теряется железа не больше количества, восстановленного из конечного шлака. Железо, идущее на растворение извести и образование высокоосновного шлака после скачивания промежуточного шлака, нетеряется с шлаком, а переходит на следующую плавку, т.к. весь конечный шлак оставляется. Безвозвратные потери железа происходят лишь со шлаком, которым покрывают

10 зеркало металла в сталеразливочном ковше.

Таким образом, предлагаемый процесс имеет минимальные потери металла с шлаком, которые являются основными в балансе металла. скачивание необходимо производить в момент минимально возможного по условиям процесса содержания окислов железа.в шлаке. Во-вторых. зто момент должен опре20 деляться окончанием процесса окисления кремния чугуна с тем, чтобы избежать скачивания до полного окисления кремния, что потребует присадки большего количества шлакообразующих материалов для дости25 жения высокой Основности конечного шлака, а также необходимости свести к минимуму время нахождения обновившегося низкоосновного (1,5 — 2 ед.) шлака из-за его отрицательного воздействия на футеровку конвертера.

Выбранное предельное время присадки

30 углеродсодержащих материалов после выпуска металла из конвертера 2 мин обусловлено тем, что высокоосновной (3,5-4 ед) 35 конечный шлак по мере потери тепла (снижения его температуры) может сворачиваться или покрываться прочной коркой по истечении - 2 мин. После этого углеродсодержащий материал воздействует

40 на шлак как раскислитель незначительно, а в основном сгорает на ег0 поверхности. Осуществить присадку углеродсодержащих ранее 1 мин после выпуска металла не представляется возможным по организационным и техническим причинам, связанным с затратами времени на установку конвертера в вертикальное положение и инерцией системы присадки сыпучих материалов по

45 тракту подачи, Полное раскисление шлака (до содержания окислов железа 1 — 2%) труднодостижимо и не требуется. Для безопасной заливки чугуна на шлак достаточно иметь в шлаке 5 — 6% окислов железа. Определить исходное содержание окислов железа в шлаке с высокой степенью точности можно по передуву металла, т.е, содержанию углерода. В случае содержания углерода в металле 0,03-0,07% шлак значительно

15 Важным является выбор момента скачи вания промежуточного шлака. Во-первых, 1759886 окисляется и содержание окислов железа в нем находится в пределах 18--257. При содержании углерода в металле в пределах

0 08 — 0,11, шлак окисляется в меньшей степени и содержит окислов железа 15 — 17;(„а при содержании углерода в металле 0,12—

0,17 шлак практически не переокисляется и содержит окислов железа менее 15 . Исходя из этого, а также с учетом колебаний содержания углерода в углеродсодержащих материалах (углях) определяют расходы углеродсодержащего материала.

Определение расходов углеродсодержащего материала по содержанию углерода в металле мера достаточно надежная и не требует длительного ожидания анализа шлака; Следовательно, потери производительности практически нет, Выбранные параметры для.скачивания промежуточного шлака в период израсходования 25-30 м кислорода на 1 т продуваез мого чугуна позволяет достичь наилучших результатов по выходу жидкой стали, не приводя при этом к повышенному износу футеровки.

Скачивание промежуточного шлака до израсходования 25 м кислорода на 1 т проз дуваемого чугуна неэффективно, т.к. к этому моменту скорость окисления углерода еще далека от наивысших значений и в расплаве . много окислов железа, которые теряются со скачиваемым шлаКом, Кроме того; при низкой интенсивности продувки к этому времени кремний не успеет окислиться полностью. Скачивание промежуточного шлака после израсходования 30 м кислорода на 1 т продуваемого чугуна нецелесообразно, т.к. образуется активный по отношению к футеровке шлак, В процессе отработки предлагаемой технологии перерабатывались чугуны с содержанием кремния до 1;2 и анализ рафинирования показал, что удаление кремния при расходе чугуна 800 кг/т стали завершается к израсходованию 18-20 м кислорода на 1 т перез рабатываемого чугуна. Следовательно, при израсходовании 25-30 м кислорода на 1 т з чугуна в шлак можно вывести кремний при его содержании в чугуне до 1,8$.

Для раскисления шлака опробованы угли марок АС, АШ и АК с содержанием углерода в них от 70 до 90 . При их использовании получены надежные результаты, что свидетельствует о возможность их использовании в качестве углеродсодержащих материалов для раскисления шлака.

Пример. По окончании продувки жидкой ванн ы в 160-тон ном кон вертере производится замер температуры расплава и отбор проб металла и шлака на химический анализ. После определения химического анализа металла с учетом замера температуры, в т.ч. содержания углерода, в случае получения удовлетворительных результатов .

5 производится выпуск металла из конверте-, ра.В противном случае производится додувка или другие корректирующие операции с последующим повторным замером температуры и отбором проб до получе10 ния удовлетворительных результатов с последующим выпуском металла.

После выпуска металла конвертер пере-водится в вертикальное положение и на,оставленный конечный шлак в зависимости от .15 содержания углерода в ранее выпущенном металле присаживается определенное количество углеродсодержащего материала (угля). Причем его присадка производится по истечении 1 — 2 мин после выпуска.метал20 na. B случае наличия резерва времени перед

- завалкой лома конвертер покачивается. 3атем конвертер наклоняется в сторону загру- . зочного пролета и в него производится завалка 45 т металлолома и заливка 115 т

25 жидкого чугуна, Ври заливке чугуна интенсивного выбивания пламени или выбросов из. конвертера не наблюдается.

После заливки чугуна конвертер уста- . навливается в вертикальное положение и

30 начинается продувка жидкой ванны. Продувка прекращается после израсходования

3100м кислорода(28м на 1 т продуваемого чугуна) и производится скачивание промежуточного шлака. С возобновлением

35 продувки в конвертер присаживается 6 т извести. По окончании продувки производится замер температуры расплава и отбор проб металла и шлака.

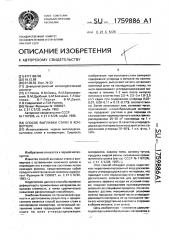

Данные по проведенным промышлен40 ным плавкам приведены в.таблице. При проведении отмеченных в таблице плавок перерабатывается чугун с содержанием углерода 4;2, кремния 0.7 — 0,9),. марганца 0,4-0,6, серы 0,025-0,030),. Для

45 раскисления конечного шлака использовался уголь марки AC с содержанием углерода

80-85ф .

Кроме общепринятого контроля плавок, производился отбор проб шлака — конечно50 го до и после присадки угля, а также промежуточного на скачивание. отбор проб металла на скачивании шлака, фиксировались время присадки угля на шлак относительно окончания выпуска металла из

55 конвертера и момент остановки продувки на скачивание промежуточного шлака по расходу кислорода.

Сравнительный анализ приведенных в таблице данных показыеает, что наилучшие показатели достигаются на плавках, провеЭ

1759886 денных согласно параметрам формулы предлагаемого изобретения. Предлагаемая технология позволяет увеличить выход жидкой стали на 45 кг/т металлошихты и снизить удельный расход шлакообразующих на

-30 кг/т стали, Формула изобретения

1. Способ выплавки стали в конвертере, включающий замер содержания углерода в металле по окончании продувки, выпуск металла, оставление конечного шлака на последующую плавку, присадку углеродсодержащих материалов на шлак, завалку лома,-заливку чугуна, присадку шлакообразующих материалов, продувку расплава в два периода со скачиванием промежуточного шлама, отличающийся тем, что, с целью снижения удел ьного расхода шлакообразующих материалов и увеличения выхода годной стали, присадку углеродсодержащих материалов производят в течение 1 — 2 мин после выпуска металла иэ конвертера, при этом при содержании угле5 рода в металле 0433 — 0,7% присаживают 3,54.0 кг/т садки конвертера углеродсодержащих материалов, при содержании углерода 0,08-0.11% присаживают 2,5-3 кг/т садки, а при содержании

10 углерода 0,12 — 0,17 присаживают 1,8-2,5 кг/т садки соответственно, скачивание промежуточного шлака осуществляют при израсходовании 25 — 30 м кислорода на 1 т продуваемого чугуна.

2. Способпо и l,отл ича ю щийся тем, что в качестве углеродсодержащих материалов используют угли с содержанием углерода 70 — 90%, Характер аалнюк44 чугуна ° крн Вар

TCP

ОСНОЕ44ОСТВ

Нема«НОГОО

WIC«C ед.

Расхрр маеестм

Содеркание Рео ю Остаеленн:94

Ха ра ктермстм ка с ка чие ВФ44ОГО

Выход годиОД

СТВЛ«4 т/т иеталлт

PHXTII

COPCPHCIC4C 34ГЛ рода В металле предид унан ллаюхн, 8 оихтрека плаеки т

Времл

ЛО ПРНсали«, Угли 4

ННН

НОнент скачнеанил Вла" ка,мтбт наl т лррдуеа

\440 tO «34

Г 3 На т на кг/т

ЛЛВВ сталн ку алака, юлека

ЛОН ЧУГУ44

FcO, 33004

ДО «РН садки

y! III

44ОСЛЮ лрнсад кн УГТВ4

33 - Характер Варнек« Hyry44cI l - беа с«04444«х В«синих IICIHIcpc44«03

2 - с 4и4тенсиемми Выбиванием Пламени;

3 - с ембресамм

Составитель А.Петрашко

Редактор М. Стрельникова Техред M,Ìîðãåíòàë Корректор Н.Слободяник

Заказ 3156. .Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

45.

4S

iS

i5

i5

»5

»5

»5

l l 5

»5

»5

1.1 5

1lS »5

»5

»5

»5

»5

»5

»5

»5

»5

»5

1 15

»5

»5

»5

И5

liS

»5

»5

»5

l l5

»5

»5

»5

ii5 135

»5

1!5

0,09 о 09 о,os о,о3

0.03

0,03 о,03

O ° ВЗ о,07

0.07 о,o7 о,07 о,07 о.os

o,о8 о,ае о,os

o,о8

О, И о,и

0,31

o, »

O,3Z

0,12 о,iz о,и

O,3Z о, 15

o,i7 о,!7 о,17 о,37

О,37

1l, 09

0,09

O, 09

o,o9 о,и

l,8

2,0

2.5

1,2

1,6

1,0

3,4.

1,е

1,8

2,0

1,5

1,8

1.5

1 9

1,5

2,0 г,о

1,8

1 . 7

1,9

1,5

1,5

2,0

3,8

2,0

z,o

1,8

1, 8 г,о

2.О

1,9

1,6

1,9 г,о г,о г,о

2;8

2,6

z,8

3,4

3 45

3,6

4,о

4,1

3,5

3,8

4,о

3,4

4, 1 з,s

2.5

z,s з,о

2,4

z,8 з.о з,!

l,8

2,2

2,5

1 ° 7

2,6

2,2

1, 7

i,8

2,2

2,5

2,6

2,8

2,8

2,8

2,8

4,0

15,7

36,6

16 3

23,1

24,6

22,0 гз ° 7

23,4

20,4

19,8

21,5

2о,7

2241

22,8

15,7

17 1

16.4

l6,о

15,3

16,1

15,9

16,4

14,9

15,1

13.7 !

4,о !

4,3

»,4

15 ° О !

4,7

l4,3

14,9

15,3

36,3

15, 8

16;1

16,4

18,2

5.7

6,1

10,8

9,6

6;4

6,0

6,2 б,l

6,3

S,8

5-З

7.9

5 ° 5

6 ° О

5.1

4,7

5,3

6,7

5.4

5,1

4,7

6,2

5,5

541

7,а

4,9

5,!

6,9

5,8 б,о

5.5

5.9

5.4

5 ° 7

5.о

6,3

12,7

28

28

28

28

2В

28

28

ze

28

28 гв гв

28

zs

28

28

2В

28 гв

28

28 гв гв гв гв

28 гв

28

28 гв

ze

2S

ze

24

31

33 а.з ,»,9

3347

l3,o

3Z,г

12,5 и,в

12 ° 7

»,8 12,!

12,0

12,7

13,9

12,3

1Z,О

12,1

»,7

13,4

32,0

ll,9

3Z,г

»,7

12,1 и,Ь ! г,о

13.9

»,9

»,7

12,3

13 ° o

l2 7

»,9

l2 ° 4 и.o

12,1

14.9

33,5

39,1

i4,8

4,2 3,6

4,6 3,7

5 ° 5 3,2

5 ° 1 3,1

4,6 3,6

4 ° 4 3,6

3,7

4,9 3,5

4,4 3 ° 5

4,1 3,6

4,3 3 ° 5

5,1 3,6

4,2 3,6

4,5 3,5

4,1 3.6

4.3 3,5

4.0 З,7

4,9 3,1

4,2 3,6

4,5 3.4

4,3 3,5

4 ° 1 3 ° 7

3,5

4,2 3,6

4,5 3.5

5,0 З,о

4,2 3,6

4,1 3,7

4,7 З,S

4.В З,г

4,3 3,5

4,5 3,6

4 ° 4 3.3

4,3 3,5

4 4 . 3 5

4 6 3 О

5.5 3,4

6,8 3 ° 2

5,9 2,8

6 б

6

6

6

6

6

6

6

6

6

6

5 б

6

6

6

6

6

1а

i2,13

42,42

42,61

42.30

iz,во

42.,34

42,26

42.15

4z,2S

42,18

42,37

42,33

42 10

i2,28

42,83

42 ° 42

42,18

42,á6

42,37

42,32

42,28

42.23

42 ° 37

li, 13.

42,Z6

42,61

42,28

4z,!0

42,6О

42 ° 35

i2 ° 12

42,26

42 ° !0

42 ° 42

42.37

i2,72

4z,55

74,40

64,74

О ° 890

a,eS4 о,ее0

O.Â06

0,890

0,88б

o,ÂÂ7

o,В9о

o,Â87

0,889

0,885 о,89а

0,891

o, ÂÂ7 о,890

O.ÂS4

0,689

0,879

a,sss

O.Â86

0,887

a,888

0,885

0,890

0, 667

0,680

0,887

О, 891 о,еео

0,885

o,S9o

0,8В7

0,691

0,884

0,885

O,Â7Â о,081

О,840 о.86о

1

2 г

1

1

l

2

1

1

2

3 !

1

1 ! г

1

3-2

1

1

1

1