Способ подготовки и подачи материала металлургической шихты

Иллюстрации

Показать всеРеферат

Использование: в черной металлургии для подготовки и подачи флюсующих и связующих составляющих, повышающих основность шихты при производстве агломерата или железорудных окатышей. Сущность: подготовленный материал подают в агрегат для обжига, пропуская его предварительно через противоток отходящих продуктов горения, проходящих через циклоны-подогреватели многоступенчатой загрузки, а готовый продукт пропускают через противоток воздуха, подаваемого через циклоны-охладители многоступенчатой разгрузки . При этом регулируют разрежение и избыточное давление в системе путем изменения производительности тягодутьевых средств. Наличие в схеме нескольких энергоносителей позволяет вести процесс с большой надежностью при нескольких возможных оптимальных режимах в зависимости от требований производства, вида сырья, состояния оборудования. 3 ил.

СО)ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 22 В 1/00

ГОСУДАРС ГВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ М

Q3 ()

О

jQl ) .

1 (21) 4856762/02, 4856839/02 (22) 01,08,90 (46) 07.09.92, Бюл, № 33 (71) Украинский государственный институт по проектированию металлургических заводов (72) А.И. Щербин, О.Г. Федоров, Л.M. Арист.

В.Д, Мазусова и В.А. Шендеров (56) Авторское свидетельство СССР

¹ 1285033, кл, С 22 В 1/00, 1987. (54) СПОСОБ ПОДГОТОВКИ И ПОДАЧИ МАТЕРИАЛА МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ (57) Использование: в черной металлургии для подготовки и подачи флюсующих и связующих составляющих, повышающих основность шихты и ри производстве агломерата или железорудных окатышей.

Изобретение относится к черной металлургии и может быть использовано для подготовки и подачи флюсующих и связующих составляющих, повышающих основность шихты при производстве агломерата или железорудных окатышей.

Известен способ подготовки СаΠ— содержащей добавки в шихту окомкования и устройство для его осуществления. Согласно изобретению способ осуществляют путем добавления шихты, ее просушки,, отделения технологической фракции и прокаливания, Однако, способ этот малоэффективен и имеет ограниченные функциональные возможности.

Известен способ подготовки СаΠ— содержащей добавку в шихту окомкования и. устройство для его осуществления. Согласно этому способу процесс осуществляют путем дробления шихты, ее просушки, . отделения технологической фракции. под,,„ „„1759915 А1

Сущность: подготовленный материал подают в агрегат для обжига, пропуская его предварительно через противоток отходящих поодуктов горения, проходящих через циклоны-подогреватели многоступенчатой загрузки, а готовый продукт пропускают через противоток воздуха, подаваемого через циклоны-охладители многоступенчатой разгрузки. При этом регулируют разрежение и избыточное давление в системе путем изменения производительности тягодутьевых средств. Наличие в схеме нескольких энергоносителей позволяет вести процесс с большой надежностью при нескольких возможных оптимальных режимах в зависимости от требований производства, вида сырья, состояния оборудования. 3 ил. ачу ее в агрегат для обжига и сбор готового продукта.

Недостатком известного технического решения является его низкая эффективность и ограниченные функциональные возможности. Это объясняется тем, что в нем отсутствует возможность равномерной подготовки продукта, предварительного

его нагрева, дообжига и последующего охлаждения, дозирования материала, ведение процесса обжига с изменением его режима путем регулирования производитель сти тягодутьевых средств, Целью изобретения является повышение эффективности процесса и расширение его функциональных возможностей, Для этого подготовленный материал подают.в агрегат для обжига, пропуская его предварительно через противоток отходящих продуктов горения, проходящих ерез циклоны-подогреватели многоступенчатой

1759915 загрузки, а готовый продукт пропускают через противоток воздуха, подаваемого через иклоны-охладители многоступ=нчатой разгрузки, при этом регулируют разряжение и избыточное давление в системе путем изменения производительности тягодутьевых средств.

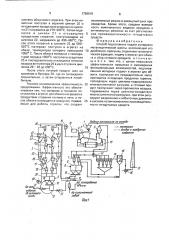

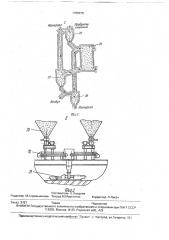

На фиг. 1 показана технологическая схема процесса; на фиг, 2 изображен узел I на фиг. 1; на фиг, 3 — узел ll на фиг, 1.

В соответствии с данным способом материал из бункера 1 подают питателем 2 и конвейером 3 в мельниц 4, где происходит его мелкий помол и просув ивание, Измель ченный материал из мельницы в газовом потоке поступает в сепаратор 5. Крупные фракции материала, отделенные в сепараторе по загрузочному механизму 6, возвращаются на допомол в мельницу, а мелкие поступа:-от в циклоны 7 первой ступени очистки. Б них осаждается требуемая фракция материала, которая затем поступает в бункер 8, а масса его взвешивается при помощи тензодатчиков 9. По заданному режиму весодозирующие устройства 10 задают в пневмоподьемник 11 требуемые порции подготовленного сырья, Газовый поток из циклонов первой ступени очистки при помощи вентилятора 12 подают в разгрузочный патрубок13 мельницы, а частицы материала улавливаются циклонами 14 второй ступени очистки и электрофильтрами 15. При этом очищенный газ при помощи вентилятора 16 и трубы 17 выбрасывается в атмосферу. Просушка материал". в мельнице осу.цествляется либо от отдельной топочной камеры 18, или за счет тепла, пос|-упающего от дымососа 19 при работе агрегата для обжига.

Пневмоподьемниками материал по трубопроводам подают в циклоны многоступенчатой загрузки, сперва — в верхний циклон 20, затем — в средний циклон 21 и в нижний циклон 22. На встречу потокам материала идут горячие продукты сгорания из агрегата 23 для обжига, отсасываемые дымососом 19. Благодаря этому в агрегат для обжига поступает подогретый материал, который смешивается в нем с горящим топливом, подаваемым через горелки 24. В результате материал обжигается из известняка в известь. Весь процесс обжига проходит, в основном, за время пребывания частиц материала в агрегате и заканчивается при выпадании его в осадителях 25.

Осажденная здесь известь, проходя последовательно три ступени охлаждения в циклонах 26 — 28, за счет встречного потока воздуха, образуемого вентилятором 29, подаваемого в агрегат для обжига, охлаждает5

55 ся и поступает в бункера 30, Охлажденную известь из бункера весодозирующими устройствами подают в пневмонасосы 31 и по трассам от них отправляют потребителям.

Наличие в схеме нескольких энергоносителей (дымососа 19 и вентилятора 29) позволяют вести процесс с большой надежностью при нескольких возможных оптимальных режимах в зависимости от требований производства, вида сырья, состояния оборудования и т.д. Так, при работе только дымососа 19 весь процесс ведется под разрежением всех элементов загрузки и выгрузки подготовленного сырья обжигового агрегата, Создаются условия, благоприятные для проведения текущих ремонтов, профилактических осмотров агрегатов и т.д, В случае работы только вентилятора 29 все аппараты находятся:",:: напором (повышенным давлением); г,".и совместной работе дымососа 19 и вентилятора 29 на номинальном режиме процесс идет по комбинированной схеме: циклоны 26 — 28 находятся под напором (давлением), а агрегат 23 для обжига, осадители 25 и циклоны 20 — 22 находятся под разрежением (вакуумом).

При этом режиме достигается максимальная производительность процесса обжига материала. Изменяя производительность дымососа 19 и вентилятора 29 можно менять режим ведения обжига и добиться того, что часть элементов схемы станет работать вместо под напором, под разряжением и наоборот. Так, подсчитано, что при работе дымососа 19 и вентилятора 29 с максимальной производительностью, циклоны 26 — 28 агрегат 23 для обжига, осадители 25 и циклоны 22 первой ступени подогрева будут находиться под давлением, а циклоны 21 и

20 второй и третьей ступени подогрева под разрежением, Таким образом, можно выбирать и устанавливать оптимальные режимы обжига материала в зависимости от его качества, количества, условий обслуживания и многих других факторов технологического процесса, Оптимальность решений способа подтверждается тем, что он позволяет вести процесс в наиболее эффективных режимах, без замены оборудования, расширить функциональные возможности системы, Пример. Материал из бункера 1 подавали питателем и конвейером 3 в мельницу 4 и дробили до фракций не превышающей 0,1 мм с просушкой. Затем пневмотранспортом подавали в бункера 8. После этого материал взвешивали на весодозирующих устройствах 10 и подавали пневмотранспортом от пневмоподьемников 11 в

1759915 ж7уг ы систему обжигового агрегата. При этом известняк поступал в верхний циклон 20 и отходящими продуктами сгорания из циклона 21 нагревался до 270-290 С. Затем подавался в циклон 21 и отходящими 5 продуктами сгорания, поступающими из циклона 22, нагревался до 430 — 460ОC. По, сле этого нагретый в циклоне 22 до 580620 С материал поступал в агрегат на обжи, температура которого превышала 10

1050 С. После обжига материал с температурой порядка 1000 С поступал в осадители

25 и последовательно охлаждался потоком воздуха вентилятора 29 в двух ступенях циклонов 26 — 28 до 200 С. 15

После этого готовый продукт шел на хранение в бункера 30, где он охлаждался окончательно, а затем отправлялся потребителю, Технико-экономическая эффективность 20 предложения. Эффективность его обеспечивается тем, что материал в процессе поступления в агрегат для обжига нагревается продуктами сгорания топлива в печи, а после обжига охлаждается воздухом, подава- 25 емым для работы горелок, что создает экономичный режим и замкнутый цикл производства. Кроме этого. создана возможность комплексного ведения процесса в оптимальных режимах 3а счет регулирования производи-,ельности тягодутьевых средств.

Формула изобретения

Способ подготовки и подачи материала металлургической шихты, включающий его дробление,.просушку, отделение технологической фракции, подачу в агрегат для обжига и сбор готового продукта, о т л и ч а юшийся тем, что. с целью повышения эффективности процесса и расширения функциональных возможностей, подготовленный материал подают в агрегат для обжига, пропуская его предварительно через противоток отходящих продуктов горения„ проходящих через циклоны-подогреватели многоступенчатой загрузки, а готовый продукт пропускают через противоток воздуха, подаваемого через циклоны-охладители многоступенчатой разгрузки, при этом регулируют разрежение и избыточное давление в системе путем изменения производительности тягодутьевых средств.

1759915 бЪаУ

Составитель Е,Болдина

Редактор M.ÑTðåëüíèêîâà Техред М,Моргентал Корректор Л,Лукач

Заказ 316| Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб„4/5

Производственно-издательский комбинат Патент", r. Ужгород, ул.Гагарина, 1Q1