Способ изготовления композиционных материалов

Иллюстрации

Показать всеРеферат

Использование: получение композиционных материалов пропиткой пористого каркаса-основы расплавленным металлом. Сущность изобретения: заготовку погружают в расплав матричного сплава, проводят вакуумную дегазацию, нагревают, повышая температуру расплава на величину Д t, и проводят пропитку заготовки расплавом. При этом A t Vn+VpP 5/Vo(|S ), где Vn - объем открытых пор заготовки; V0 - исходный объем расплава до нагрева; Р - давление пропитки; б - сжимаемость матричного сплава при температурах пропитки, / , - соответственно коэффициенты объемного расширения матричного сплава и материала емкости в диапазоне температур пропитки . В качестве расплава используют расплав свинца, а в качестве заготовки - графит. 1 табл., 2 ил. СО С

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 22 С 1/09, В 22 F 3/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4783729/02 (22) 19.01.90 (46) 07.09.92.Бюл. ¹ 33 (71) Волгоградский политехнический нститут (72) И.Д.Бусалаев, И.А.Соловьев, 1О.И.Рубенчик и В.А.Гулевский (56) Авторское свидетельство СССР № 416155, кл. В 22 0 29/02, 1971.

Патент США № 4264556, кл. В 22 F 3/02, 1981. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (57) Использование: получение композиционных материалов пропиткой пористого каркаса-основы расплавленным металлом.

Изобретение относится к металлургии и может быть использовано при получении композиционных материалов (далее КМ) пропиткой пористого каркаса-основы расплавленным металлом.

Известен способ пропитки пористого тела металлом, при котором пористое тело .предварительно нагревают и дегазируют в вакуумной печи, затем пропитывают при пониженном давлении металлом и подвергают в металлической форме воздействию избыточного давления до 100-200 МПа (см. пат.

ФРГ № 2413977, кл, В 22 F 3/26, опубл.

01.12.77).

Недостатком этого способа являются вэрывоопасность из-эа применения сжатого газа для создания избыточного давления и высокая себестоимость КМ за счет высокой стоимости оборудования для пропитки (стоимость гаэостата составляет от 400 тыс, до 1,5-2 млн долларов).... Ы„, 1759932 А1

Сущность изобретения. заготовку погружают в расплав матричного сплава, проводят вакуумную дегаэацию, нагревают, повышая температуру расплава на величину Ь t, и проводят пропитку заготовки расплавом.

При этом Л Т=Чп+Н<,Рд/1/ф — Pc), где Чп— объем открытых пор заготовки; Vp — исходный объем расплава до нагрева; P — давление пропитки; д — сжимаемость матричного сплава при температурах пропитки, /3,/3 — соответственно коэффициенты объемного расширения матричного сплава и материала емкости в диапазоне температур пропитки. В качестве расплава используют расплав свинца, а в качестве заготовки — графит. 1 табл., 2 ил.

Известен также способ получения КМ, при котором армирующий каркас предварительно вакуумируют с одной из его сторон, а с противоположной подвергают пропитке матричным сплавом под давлением до 100

МПа, не прекращая вакуумирования (см. заявку Японии № 62 — 67134, м.кл. B 21 С 23/00 эаявл. 19.09.85, опубл. 26.03.87).

Недостатками этого способа являются его взрывоопасность и высокая себестоимость получаемого КМ по указанным причинам.

Известен также способ получения КМ, при котором армирующий каркас помещают под зеркало расплавленного матричного сплава. дегазируют созданием вакуума над матричным сплавом и ведут пропитку, создавая избыточное газовое давление над зеркалом матричного сплава (си. а,с. СССР № 416155, M. кл. В 22 0 29/02. заявл.

27.12.71, опубл. 04.07.74) 1759932

Недостатками этого способа являются его взрывоопасность и высокая стоимость получаемого КМ по указанным причинам.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ горячего изостатического прессования порошков, при котором навеску уплотняемого порошка, находящуюся в герметичной оболочке, помещают в камеру, заполняемую рабочей жидкостью, затем изменяют температуру рабочей жидкости, осуществляя ее термическое расширение, в результате чего к порошку прикладывается всестороннее давление и он уплотняется (см. пат. CLLIA N 4264556, М.кл. В 22 F 3/02, заявл, 27,08,79, опубл.

28.04,81). 8 этом способе достигнута взрывобезопасность процесса. Снижена также себестоимость получаемых материалов за счет снижения стоимости оборудования.

Недостатком этого способа при его использовании для получения КМ пропиткой является возможность получения KM.íèçêîго качества в связи с.тем, что не регламентируется температура нагрева рабочей жидкости (например, расплава матричного сплава). При недостаточно высокой температуре величина расширения рабочей жидкости и создаваемое при этом давление недостаточны для обеспечения требуемой степени заполнения открытых пор армирующего каркаса матричным сплавом; при черезмерно высокой температуре нагрева величина термического расширения расплава и создаваемое давление настолько велики, что вызывают местные разрушения структуры армирующего каркаса (разломы стенок между открытыми и закрытыми порами, появление трещин).

Целью изобретения является повышение качества КМ, Для этого в способе изготовления композиционных материалов, включающем погружение пористого тела в расплав матричного сплава, вакуумную дегазацию, пропитку под действием избыточного давления,.получаемого за счет термического расширения расплава в замкнутом объеме емкости для пропитки, последующие охлаждение и кристаллизацию, термическое расширение расплава осуществляют повышением температуры расплава от начала к концу пропитки на величину Ьt, равную — - —, где Vn — объем открытых

v„+V0P д

Vo c) пор; Vo — исходный объем расплава в емкости для пропитки при температуре начала пропитки; P — давление, требуемое для пропитки; д — сжимаемость матричного сплава тур пропитки, 20 матричного сплава расплава свинца, а в ка-. честве пористого тела графита позволяет получать композиционный материал, широ30

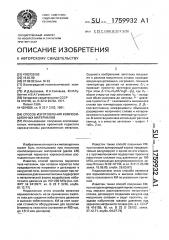

45 вом 3, полностью покрывая им армирующий каркас 1, герметично закрывают емкость 2 (фиг. 1) сменной крышкой с газоотводной трубкой (фиг. 2), производят вакуумную дегазацию армирующего каркаса созданием

55

40 при температуре пропитки; Р, j4 — соответствеHHQ коэффициенты объемного расши, рения матричного сплава и..материала емкости для пропи ки в диапазоне темпераПри этом в качестве расплава матрично- . го сплава используют расплав свинца, а в качестве пористого тела — графит.

Определение Л т по приведенной метрической зависимости позволяет учесть величину нагрева, необходимую для компенсации объема открытых пор армирующего каркаса за счет термического расширения матричного сплава, и обеспечивает создание требуемого давления пропитки Р, что позволяет получить KM высокого качества с высокой степенью заполнения объема открытых пор каркаса матричным сплавом.

Использование в качестве расплава ко применяемый в химической промышлен- . ности для изготовления подшипников скольжения и торцовых уплотнителей, работающих в агрессивных средах.

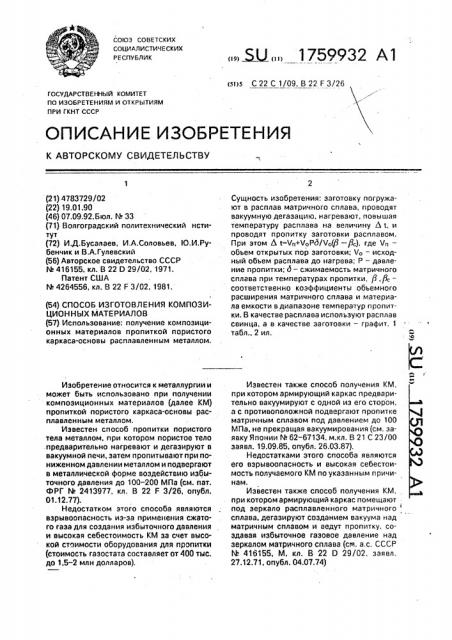

Схема осуществления способа представлена на фиг. 1 и 2.

Способ осуществляют следующим образом.

Армирующий каркас 1 располагается в емкости 2 для пропитки под слоем расплавленного матричного сплава 3, полностью заполняющего рабочий объем емкости для пропитки. Армирующий каркас удерживается под слоем матричного сплава захватом 4.

Емкость для пропитки герметично закрывается крышкой 5 (фиг. 1).

При осуществлении способа размещают армирующий каркас 1 в захвате 4 на дне емкости 2, нагревают емкость с каркасом 1 до температуры на 30-200 С выше температуры ликвидус матричного сплава, заливают емкость 2 расплавленным матричным сплавакуума над слоем матричного сплава, поддерживая температуру последнего на 30200 С выше его температуры ликвидус, снимают сменную крышку(фиг. 2), доливают матричный сплав в емкость 2 до верхнего ее обреза, герметично закрывают емкость 2 крышкой 5 (фиг. 1) и производят нагрев этой емкости от начала к концу пропитки íà At c изотермической выдержкой при давлении,Р, снимают крышку 5, извлекают получен:1759932

10 внутренний диаметр 125 мм, высота внут- 15

55 ный КМ и производят его охлаждение с кристаллизацией матричного сплава в порах, Пример 1. По предложенному способу был получен KM графит-свинец с использованием графита марки ГЭ имеющего открытую пористость 18 об. /, Образец графита был выполнен в виде цилиндра диаметром

50 мм и высотой 50 мм, Таким образам, объем графитового каркаса составлял

98,125 см, объем пор в каркасе Чл составз лял 17,6625 см . Емкость для пропитки была выполнена в виде толстостенного стакана из стали 12Х18Н10Т. герметично закрываемого крышкой. Размеры стакана: реннего цилиндра 250 мм, толщина стенки

20 мм.,Внутренний объем емкости для пропитки составлял 3066,406 см . На дно емкости для пропитки в специальное удерживающее приспособление устанавливали графитовый каркас и нагревали емкость до 400 С. Одновременно в тигле расплавляли свинец, нагревая его также до

400 С, Затем расплав свинца заливали в емкость для пропитки до половины ее высоты с тем, чтобы расплав, покрывал графитовый каркас, после чего емкость закрывали крышкой с газоотводной трубкой и вакуумировали до давления 5 х 10 лм рт,ст. с выдержкой 10 — 15 мин при 400 С. При этом происходила вакуумная дегазация графитового каркаса. Затем снимали крышку с гаэоотводной трубйой, доливали свинец с температурой 400 С до верхнего обреза емкости для пропитки с появлением на этом обрезе выпуклого мениска жидкого свинца, герметично закрывали емкость сплошной крышкой с удалением избытка свинца и обеспечением отсутствия в емкости газовых пузырей и нагревали емкость до требуемой температуры, обеспечивая заполнение открытых пор каркаса расплавом матричного сплава за счет повышения давления в емкости при термическом расширении свинца, По техническим данным оптимальным давлением при пропитке графитового каркаса указанного типа металлом является

15 -3 МПа.

Определение величины нагрева Лt производилось по приведенной математической зависимости. При этом значение

P — Рс для свинца и стали 12Х18Н10Т взяли из собственных экспериментов и приняли (с точностью до 2,5 ) равным 50 х 10 1/град для интервала температур 400-600 С. Значение д для свинца, равное 4,25 х 10 Па взяли из литературных данных, как среднее для интервала температур 450-550 С.

Объем свинца в емкости для пропитки при температуре начала пропитки равен разнице между внутренним объемом емкости для пропитки и объемом пропитываемого образца. Таким образом. V>==2968,281 см .

Далее определяли температуру нагрева матричного сплава, позволяющую получить давление пропитки, равное 12 МПа и находящееся на нижнем пределе оптимального диапазона. При этом температуру начала пропитки принимали равной 400 С. v.+v0Pд

vVVr,1

17,6625 + 2968,281 х 12 х 10 х 4.25 х 1О

2968,281 х 50 х 10

= 129,2 С.

Таким образом, пропитка производилась при 529 С.

Нагрев стакана при пропитке производили в шахтной печи сопротивления. Иэотермическая выдержка при 529 С составляла

20 мин, после чего КМ извлекался иэ расплава и охлаждался <а воздухе.

Полученный KM испытывался на прочность при сжатии, степень заполнения открытых пор (плотность пропитки) оценивалась по удельному весу КМ до и после пропитки, структура КМ оценивалась по результатам металлографических исследований, Результаты испытаний приведены в таблице.

Пример 2. По предложенному способу был получен КМ, аналогичный описанному в примере 1, Пропитка производилась при давлении

15 МПа, что обеспечивалось температурой нагрева матричного сплава и емкости для пропитки, равной 532 С.

Результаты испытаний KM приведены в таблице.

Пример 3, По предложенному способу был получен КМ, аналогичный описанному в примере 1.

Пропитка производилась при давлении

18 МПа, что обеспечивалось температурой нагрева емкости для пропитки, равной

535 С.

Результаты испытаний КМ приведены в таблице.

В сравнении с получением KM по способу-прототипу(пат, США М 4264556, M.êë. В

22 F 3/02, эаявл. 27.08.79, опубл. 28.04.81) предлагаемый способ позволяет повысить качество КМ за счет точного дозирования

1759932

Vn + VIP 0 и. (в:7Д;)

Композиционный матеркам графит-свинец

Температура варнаки (на чапа пропит ки), С

Твиперату- Давпение арена выра в кочце пропитки, двояки под пропитки, НПа даапениен, С ним

Степень запопнвиик открытых пор, t

Не еапопнены некоторые мелкие поры

То as

Ие заполнены никроскопическиа поры

По предпагаеноиу способу 400

37 I ã0 3

582 2

529

12 20

400

532

535

66,722

75,2 22

38,06 0,3

38,5 0.3

l5

27 2

526

400

По способу-flpososahK (пат, Сад )a 4264556, кп. В 22 Р 3/02, заев дено 27,08.79, otty6r:tкоа, 28.04.81) 34 ° 22 0,4

Нв запопмены иванне н ивкоторыв крупные поры, пионов заоопиение центрапьмй части каркаса

31 ° 3 2

400

541

112,7210

Есть участки с разруваниой структурой графита

Фиг. I величины нагрева расплава матричного сплава и получения термического расширения последнего, приводящего к созданию требуемого давления пропитки и заполнению открытых пор графитового каркаса, 5

Формула изобретения

1. Способ изготовления композиционных материалов, включающий погружение пористой заготовки в расплав, вакуумну)о 10 дегазацию, нагрев и воздействие избыточным давлением на заготовку за счет термического расширения расплава в замкнутом объеме емкости, последующее охлаждение и кристаллизацию, отличающийся тем, 15 что, с целью повы(вения качества композиционного материала, в качестве расплава используют расплав матричного сплава, а при нагреве дополнительно проводят пропитку заготовки, при этом температуру рас- 20 плава повышают на величину Лт, рассчитываемую по формуле где V)1 — объем открытых пор заготовки;

Vp — исходный объем расплава до нагрева;

Р-давление пропитки; д — сжимаемость матричного сплава при температуре пропитки

P,P(: — соответственно коэффициенты объемного расширения матричного сплава и материала емкости в интервале температур пропитки.

2. Способ по и. 1, отл и ч а ю щи и с я тем, что при пропитке в качестве расплава матричного сплава используют расплав свинца, а в качестве пористой заготовки — . графит, Прочность KN из Резупьтаты иетаппоскатие, НПа графическим исспедований

1759932

Фиг. 2

Составитель И. Бусалаев

Редактор M. Стрельникова Техред M.Ìîðãåíòàë Корректор Д, Филь

Заказ 3158 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаокая нэб., 4!5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101