Способ непрерывного формования нетканых изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Использование: изготовление нетканых изделий различных форм, в частности распираторных полумасок. Сущность изобретения: на формообразующие поверхности напыляют факелы нитей. Затем производят разрезание и съем изделия. Используют сферическую формообразующую поверхность , состоящую из двух полусфер. Полусферы установлены с зазором одна к другой. Сферическую поверхность в процессе напыления вращают вокруг двух взаимно перпендикулярных осей, а напыление производят в радиальном направлении. Разрезание изделий осуществляют в плоскости зазора между полусферами посредством дисков с режущими лезвиями. Съем изделия производят воздухом и центробежной силой. 2 с.п. ф-лы, 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (II) (sI)s 0 04 Н 3/00

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4637096/12 (22) 12.01.89 (46) 07.09,92. Бюл. М 33 (71) Киевский экспериментальный машиностроительный завод "Стенд" Научно-производственного объединения "Химволокно" и

Филиал Всесоюзного центрального научноисследовательского института охраны труда

ВЦСПС (72) Г.И.Маличев, Н.Д.Некрутенко, Б.Д.Рысюк и Б,Х.Юнусов (56) Авторское свидетельство СССР

f+ 521368, кл. О 04 Н 3/16, 1972. (54) СПОСОБ НЕПРЕРЫВНОГО ФОРМОВАНИЯ НЕТКАНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к производству нетканых изделий и материалов, может быть использовано при изготовлении изделий различных форм, в частности распираторных полумасок.

Известен способ (наиболее близкий по технической сущности к заявляемому) получения нетканого многослойного изделия в виде рулонного равнотолщинного материала, состоящий в напылении "факелов" нитей на формообразующие поверхности с одновременной разрезкой материала по линии стыка последних (а. с. М 521368).

К недостаткам способа следует отнести дискретность процесса формообразования, связанную со сменой рулонов материала и подложек, т.е. вынужденный останов, увеличение отходов, снижение производительности, не управляемый процесс получения (57) Использование: изготовление нетканых изделий различных форм, в частности распираторных полумасок. Сущность изобретения: на формообразующие поверхности напыляют факелы нитей. Затем производят разрезание и съем изделия. Используют сферическую формообразующую поверхность, состоящую из двух полусфер. Полусферы установлены с зазором одна к другой.

Сферическую поверхность в процессе напыления вращают вокруг двух взаимно перпендикулярных осей, а напыление производят в радиальном направлении.

Разрезание иэделий осуществляют в плоскости зазора между полусферами посредством дисков с режущими лезвиями. Съем изделия производят воздухом и центробежной силой. 2 с.п. ф-лы, 1 з.п. ф-лы, 3 ил, изделия определенной структуры и формы, связанный с характером движения "факелов" нитей на формообразующей поверхности и количеством подаваемых компонентов, т,е. недостаточное качество и номенклатура выпускаемых изделий. Например, это необходимо для обеспечения поглощающей, фильтрующей способности респираторов, их конструктивной жесткости.

Цель изобретения — улучшение качества выпускаемой продукции.

Поставленная цель достигается тем, что в процессе непрерывного напыления на вращающуюся по заданному закону вокруг двух взаимно перпендикулярных осей и риемную формообразующую поверхность наносится один, два или более различных

"факелов" нитей, причем движение их может быть последовательным, параллельным, смешанным, также производится беэотходная резка материала в плоскости разъема. а отрыв — съем иэделия воздухом, транспортирующим нити к поверхности, и центробежной силой.

В устройстве для осуществления способа прядильная балка содержит несколько зкструдеров, а дутьевые устройства установлены неподвижно с возможностью изменения угла наклона их по всем направлениям, приемная формообразующая поверхность выполнена в виде двух перфорированных полусфер с неэапыляемым по глубине зазором в плоскости разьема, содержащих общую ось, перпендикулярно к Kотор Й кзепится ВОДОмый диск, ведущие диски-*,. ожи находятся в плоскости ведомого диска и прижаты к нему, причем ведомый диск снабжен профильной канавкой, а ведущие соответствующими ее фасками и лезвиями для резки материала. Диски-ножи также снабжены щитками-лапками для раздвижения материала, при этом толщина дисковножей и щитков-лапок, не должна превышать размера незапыляемого по глубине зазора в плоскости разъема.

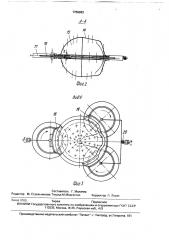

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 — разрез

А-А на фиг. 1; на фиг. 3 — вид Б на фиг. 1.

При осуществлении способа один, два или более различных "факелов" нитей непрерывно напыляются на вращающуюся вокруг двух взаимно перпендикулярных осей формообразующую поверхность, причем движение их может быть последовательным, параллельным, смешанным. В процессе напыления происходит беэотходная резка материала в плоскости разъема, а

Отрыв — съем изделия воздухом, транспортирующие нити к поверхности, и центробежной силой.

Устройство для непрерывного формования нетканых изделий из "факелов" нитей содержит бункеры 1 и 2 для крошки полимера, экструдеры 3 и 4 для расплавления и подготовки плава, прядильную балку с блоком дозирующих насосов 5, фильерные блоки 6, обогреваемые сопроводительные шахты 7 и 8, дутьевые головки 9 и 10 для различных факелов нитей 11 и 12, приемное формообразующее устройство 13 с поверхностью в виде двух полусфер 14, ведомый диск 15, ведущие диски-ножи 16 с лезвиями

17 для резки материала, щитки-лапки 18, 19 для раздвижения материала, незапыляемый по глубине зазор Х в плоскости разьема. Диски 16 поджаты пружиной 20, Способ непрерывного, безотходного формования нетканых изделий из "факелов" нитей с помощью предлагаемого устройства осуществляется следующим образом, 5 Иэ бункеров 1, 2 крошка различных или одинаковых полимеров поступает на переработку в экструдеры 3, 4, после расплавления полимеры проходят прядильные балки с блоками дозирующих насосов 5, фильер10 ные блоки 6, через которые продавливаются и образуются различные "факелы" нитей 11, 12 проходящие через обогреваемую сопроводительную шахту 7, 8, где они термостабилиэируются и после этого попадают в

15 дутьевые головки 9, 10. Дутьевые головки выставляются под заданными углами наклона к формообразующей поверхности, что определяет расположение пятен "факелов" и дает возможность получить на формообра20 зующей поверхности приемного устройства

13 изделие с различной структурой материала, Например, различную толщину слоев из разных полимеров, N-oe число слоев, чередующихся через один при параллельном

25 движении "факелов", либо четыре слоя при последовательном и т.д.

Формообразующие поверхности устройства 13, выполнены в виде перфорированных полусфер 14,,вращаются по

30 заданному закону вокруг двух взаимно перпендикулярных осей, причем движение передается через незапыляемый по глубине зазор, от дисков-ножей 16, прижатых фасками к профильной канавке ведомого диска

35 15, ведущие диски-ножи разрезают материал, а щитки-лапки 18, 19 раздвигают его, исключая эатирания в зазоре.

Сброс изделия производится воздухом, транспортирующим "факелы" нитей, и цен40 тообежной силой.

Использование изобретения позволяет улучшить качество выпускаемой продукции, расширить номенклатуру изделий, путем повышения фильтрующей способности за

45 счет изменения структуры и состава материала, уменьшить отходы и повысить производительность эа счет непрерывного формообразования с одновременной резкой материала в плоскости разъема, сброса

50 изделия центробежной силой и воздухом, транспортирующим нити.

Формула изобретения

1. Способ непрерывного формования нетканых изделий, заключающийся в напы55 лении факелов нитей на приемные формообразующие поверхности с последующим разрезанием и съемом изделия, о т л и ч а юшийся тем, что, с целью повышения качества получаемых иэделий, напыление факелов нитей осуществляют в радиальном

1759963 направлении на сферическую приемную формообразующую поверхность, состоящую иэ двух полусфер и вращающуюся вокруг двух взаимно перпендикулярных осей, разрезание материала производят в плоскости разъема сферической поверхности, а съем изделия осуществляют воздухом и центробежной силой.

2. Устройство для непрерывного формования нетканых изделий, содержащее прядильную балку с фильерами и дутьевыми головками, обогреваемые сопроводительные шахты, приемные формообразующие поверхности и узлы разрезания, о т л и ч аю щ е е с я тем, что, с целью повышения качества получаемых изделий, узел разрезания содержит расположенные в одной плоскости ведомый диск и поджатые к нему ведущие диски-ножи, приемная формообразующаяя поверхность установлена с возможностью вращения вокруг двух взаимно перпендикулярных осей и выполнена из

5 двух перфорированных полусфер, расположенных с зазором одна относительно другой и имеющих общую ось, причем ведомый диск закреплен перпендикулярно оси полусфер и имеет профильную канавку, а веду10 щие диски-ножи имеют соответствующие канавки фаски и режущие лезвия.

3. Устройство по и. 2, о т л и ч а ю щ е ес я тем, что ведущие диски-ножи снабжены

15 щитками-лапками для раздвижения материала, при этом суммарная толщина дисковножей и щитков-лапок не превышает величину зазора между полусферами.

1759963

Составитель Г. Маличев

Редактор М. Стрельникова Техред М.Моргентал Корректор Л, Лукач

Заказ 3160 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101