Рабочая лопатка турбомашины

Иллюстрации

Показать всеРеферат

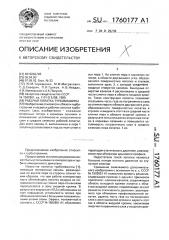

Изобретение относится к области турбостроения и касается рабочих лопаток турбомашин. Цель изобретения - снижение вторичных потерь в корневых сечениях и повышение устойчивости пограничного слоя в средних сечениях рабочей лопатки. Для этого каналы 2, выполненные в пере 1 лопатки располагаются под остным углом к оси пера 1. На спинке пера в корневом сечении , в области двугранного угла, образованного поверхностью лопатки и втулкой, выполнена щель 3, с которой соединены входные отверстия каналов. Выходные отверстия каналов 4 расположены в средней части спинки пера в области входной кромки . Такая конструкция лопатки позволяет отсасывать часть газа из пограничного слоя со спинки пера из области двугранного угла, образованного поверхностью лопатки и втулкой, и выдувать этот газ в средней части спинки пера в области входной кромки, в результате чего снижаются вторичные потери в корневых сечениях и повышается устойчивость пограничного слоя в средних сечениях пера лопатки. 1 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕГПУБЛИК (я)5 F 04 D 29/38

ГОСУДАPСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4810283/06 (22) 05.04.90 (46} 07.09,92. Бюл. N 33 (72) Ю.M.Òåðåùåíêî, M.М.Митрахович, С.Д.Северин, П.И,Греков, H.В.Невдах, А,И.Хмелевский и А.К.Полухин (56) Авторское свидетельство СССР

М. 1502861, кл. F 01 05/08, 1989, (54) РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ (57) Изобретение относится к области турбостроения и касается рабочих лопаток турбомашин. Цель изобретения — снижение вторичных потерь s корневых сечениях и повышение устойчивости пограничного слоя в средних сечениях рабочей лопатки.

Для этого каналы 2, выполненные в пере 1 лопатки располагаются под остным углом к

Предполагаемое изобретение относится к турбостроению.

П редлагаемое техническое решение может быть использовано в компрессоре и турбине авиационного двигателя.

Известна лопатка турбомашины (1), имеющая поперечные каналы, размещенные по высоте пера со стороньl спинки таким образом, что при работе компрессора часть обтекающего лопатку воздуха из пограничного слоя на "пинке пера по каналам перепускается в зону входной кромки. B результате возрастает КПДтурбомашины за счет повышения устойчивости потока при обтекании лопатки с большими положительными углами атаки. Эффект, положенный в основу а. с. СССР N 1502851 А1, обусловлен

„„5UÄÄ 1760177 А1 оси пера 1. На спинке пера в корневом сечении, в области двугранного угла, образованного поверхностью лопатки и втулкой, выполнена щель 3. с которой соединены входные отверстия каналов. Выходные отверстия каналов 4 расположены в средней части спинки пера в области входной кромки. Такая конструкция лопатки позволяет отсасывать часть газа из пограничного слоя со спинки пера из области двугранного угла, образованного поверхностью лопатки и втулкой, и выдувать этот газ в средней части спинки пера в области входной кромки, в результате чего снижаются вторичные потери в корневых сечениях и повышается устойчивость пограничного слоя в средних сечениях пера лопатки. 1 ил. перепадом статического давления, реализуемым при обтекании крылового профиля.

Недостатком такой лопатки являются большие потери полного давления во втулочном сечении.

Сравнение заявляемого дополнительного изобретения с основным по а. с. СССР

1Ф 1502851 А1 позволило выявить решение, содержащее признак с.одный с признаком прототипа — наличие каналов, соединяющих область выходной кромки лопатки с областью входной кромки; позволяющие за счет разности статического давления, реализуемого при обтекании профилированной лопатки, удалять часть газа из пограничного слоя в зоне выходной кромки и вдувать этот газ в.области входной кромки, увеличивая энергию пограничного слоя у входной кром1760177 ки и предотвращения турбулентный отрыв у выходной кромки.

Заявляемая лопатка отличается от основного изобретения по а. с, СССР N

1502851А1 тем, что отсос пограничного слоя осуществляется через щель в районе двугранного угла и для этой цели дополнительно используются центробежные силы, действующие на газ во вращающемся рабочем колесе.

В заявляемом техническом решении рабочая лопатка также проявляет свойства прототипа. Однако предлагаемая лопатка с указанным расположением каналов проявляет и новые свойства не присущие прототипу и другим техническим решениям, а именно, имеет место эффект снижения потерь полного давления вызванных развитыми вторичными течениями в районе двугранного угла в межлопаточном канале.

Кроме того, процесс удаления пограничного слоя с поверхности лопатки интенсифицируется за счет центробежных сил. Причем, использование центробежных сил делает сам процесс отсоса пограничного слоя мало зависимым от радиального и осевого перепадов давления, существенно меняющихся при изменении углов атаки.

Таким образом, заявляемая рабочая лопатка соответствует критерию "новизна".

На чертеже изображена рабочая лопатка осевой турбомашины.

Рабочая лопатка имеет щель 3 на спинке пера 1 в корневом сечении в области двугранного угла, образованного поверхностью лопатки и втулкой, соединенную рядом каналов 2, образующих острый угол с осью пера. с выходными отверстиями 4, расположенными на стенке пера в области входной кромки в.средних сечениях пера.

Расстояние от входной кромки до края щепи, угол наклона щели относительно перпендикулярна к оси пера лопатки, длина щели, ширина щели, шаг входных отверстий каналов по длине щели, высота размещения выходных отверстий каналов, их диаметр, шаг по высоте пера и расстояние от входной кромки до их центров определяются соответственно из следующих соотношений:

Хщ = (0,6...0,7)Ь; (и= 10...150;

I =- (0,2...0,3)Ь; а -= (0,03...0,04)Ь:

t(= (1,0...1,5)d:

Ьяых = (0,4".0,6)h:

d =- (0,2...0.25)с, tg = (3,0 ...4,0)с(: хрых = (0,1...0.15)Ь: где Хщ — расстояние от входной кромки до края щели, N- угол наклона щели относительно перпендикуляра к оси пера лопатки, 5 (— длина щели, а — ширина щели, t> — шаг отверстий по длине щели, (вых — высота размещения выходных отверстий каналов, 10 d — диаметр отверстий, t2 — шаг отверстий по высоте пера лопатки, хвых — расстояние от входной кромки до центров выходных отверстий

15 b — длина хорды профиля лопатки, h — высота пера лопатки, с — максимальная толщина пера лопатки.

При вращении рабочего колеса за счет

20 перепада статического давления, имеющего место при обтекании профиля лопатки, а также за счет центробежных сил, действующих на газ в каналах, происходит отсос части газа из пограничного слоя со спинки в

25 корневом сечении в районе двугранного угла, образованного поверхностью лопатки и втулкой, и выдув этого газа в средних сечениях спинки пера в области входной кромки, вследствие чего предотвращается

30 накопление и отрыв пограничного слоя в корневых сечениях и увеличивается энергия пограничного слоя в средних сечениях спинки пера. В результате снижаются вторичные потери в корневых сечениях и повы35 шается устойчивость пограничного слоя в средних сечениях пера лопатки, Формула изобретения

40 Рабочая лопатка турбомашины, содержащая перо с выполненными в нем каналами, имеющими входные и выходные отверстия на спинке пера, о т л и ч а ю щ а яс я тем, что, с целью снижения вторичных

45 потерь в корневых сечениях и повышения устойчивости пограничного слоя в средних сечениях пера лопатки, каналы выполнены подострым углом к оси пера. на спинке пера в корневом сечении выполнена щель, с ко50 торой сообщены входные отверстия канаnos, а выходные отверстия каналов расположены в средней части спинки пера в области входной кромки, причем расстояние от входной кромки до края щели, угол

55 наклона щели относительно перпендикулярна к оси пера лопатки, длина щели, ширина щели, высота размещения выходных отверстий каналов определяется соответственно из следующих соотношений:

1760177

Составитель С.Северин

Техред M.Moðãåíòàë Корректор B.Äoëèíè÷

Редактор Т.Иванова

Заказ 3170 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Хщ = 0,6,0,7Ь, где Хщ — расстояние от входной кромки до края щели;

Ь вЂ” длина хорды профиля лопатки, о 10 — 15О, где в- угол наклона щели относительно перпендикулярна к оси пера лопатки, I = 0,2...0,3Ь, где I — длина щели, а = 0,03...0,04Ь, где а — ширина щели, 5 helix = 0.4...0,5Ь, где Ьвых — высота размещения выходных о верстий каналов.