Способ соединения полиэтиленовой трубы со стальной

Иллюстрации

Показать всеРеферат

Сущность изобретения: конец стальной трубы обрабатывают механически и его нагревают . Формируют цилиндрический раструб на конце полиэтиленовой трубы. Наносят адгезив на конец стальной трубы и вводят его в раструб. Адгезив в форме ленты из клея наносят методом намотки. Конец стальной трубы в собранном соединении подвергают индукционному нагреву до тры, определяемой из заданного соотношения . Перед нагревом на собранное соединение надевают усиливающую пластмассовую муфту, плотно охватывающую коническую и цилиндрическую части раструба . 1 з.п. ф-лы, 1 табл. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я)s F 16 (47/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР, /

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Тн = K1Tnn, (21) 4892833/29 (22) 20.12.90 (46) 07.09.92. Бюл. Иг 33 (71) Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов (72) Б.Ф.Виндт,,Л.И,Пяк и И.B.Ñáàðñêèé (56) Альбом технологических карт строительства распределительных газопроводов из полиэтиленовых труб. Саратов. ГипроНИИгаз, 1984, с. 22-25. (54) СПОСОБ СОЕДИНЕНИЯ ПОЛИЭТИЛЕНОВОЙ ТРУБЫ СО СТАЛЬНОЙ (57) Сущность изобретения: конец стальной трубы обрабатывают механически и его наИзобретение относится к области соединений пластмассовых и металлических труб, точнее к способам неразьемного соединения полиэтиленовых труб со стальными.

Целью изобретения является повышение прочности и герметичности соединения полиэтиленовой трубы со стальной путем обеспечения сохранности адгезива в процессе сборки.

При осуществлении способа соединения полиэтиленовой трубы со стальной, включающего механическую обработку конца стальной трубы и его нагрев, формование цилиндрического раструба на конце полиэтиленовой трубы, нанесение адгезива на конец стальной трубы и введение его в раструб полиэтиленовой, согласно предполагаpìî ëó изобретению, на конец стальной трубы в холодном состоянии наносят адгезиб в виде клея-расплава в форме ленты методом намотки, конец трубы с адгезивом. Ж„, 1760228 А1 гревают. Формируют цилиндрический раструб на конце полиэтиленовой трубы. Наносят адгезив на конец стальной трубы и вводят его в раструб. Адгезив в форме ленты из клея наносят методом намотки. Конец стальной трубы в собранном соединении подвергают индукционному нагреву.до тры, определяемой из заданного соотношения. Перед нагревом на собранное соединение надевают усиливающую пластмассовую муфту, плотно охватывающую коническую и цилиндрическую части раструба. 1 э.п. ф-лы, 1 табл. 3 ил. вводят в раструб полиэтиленовой трубы, после чего конец стальной трубы в собранном состоянии подвергают индукционному нагреву до температуры Тн, определяемой из соотношения где Тлл — температура плавления полиэтилена, С;

К1 — коэффициент, равный 1,7-2,2 с выдержкой t(c) = К2д (2) где д — толщина ленты — адгезива, мм;

Кг — коэффициент, равный 90110 с/мм2.

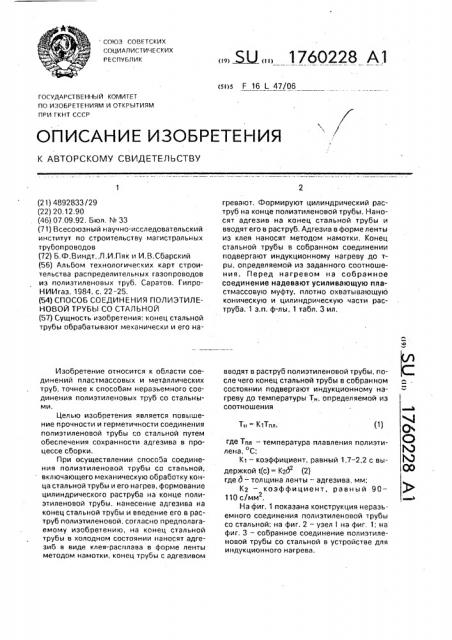

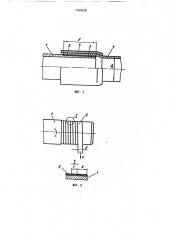

На фиг. 1 показана конструкция неразьемного соединения полиэтиленовой трубы со; на фиг. 2 — узел l на фиг. 1; на фиг. 3 — собранное соединение полиэтиленовой трубы со стальной в устройстве для индукционного нагрева.

1760228

Соединение полиэтиленовой трубы со стальной по данному способу осуществляют в следующей последовательности.

На предварительно механически обработанный концевой участок стальной трубы 1 в холодном состоянии наматывают ленту — адгезив 2 с шагом намотки, преимущественно равным 0,5 ширины Ь ленты, после чего конец трубы 1 вводят в заранее сформованный раструб 3 полиэтиленовой трубы 4. Для повышения надежности соединения, что особенно важно при сооружении напорных и других ответственных трубопроводов, на собранное соединение полиэтиленовой трубы со стальной перед нагревом надевают пластмассовую усиливающую муфту 5, плотно охватывающую коническую и цилиндрическую части раструба

3. Пластмассовая муфта 5 может быть сформована из полиэтиленовой трубы или получена другим способом, например прессованием.

По окончании сборки стальную трубу 1 в собранном соединении подвергают индукционному нагреву до температуры Тн, определяемой иэ соотношения (1) с выдержкой t(c), определяемой соотношением (2).

При этом собранное соединение труб 1 и 4 закрепляют в зажимах 6 и 7 устройства для индукционного нагрева (фиг. 3).

Индуктор 8 устанавливают с перекрытием длины прогреваемого участка соединения со стороны стальной трубы на величину, примерно в 2 — 3 раза превышающую толщину стальной трубы.

В процессе индукционного нагрева стальной трубы расплавляется адгезив и контактирующая с ним внутренняя поверхность раструба полиэтиленовой трубы. На границе сталь — адгезив образуется адгезионное соединение, а на границе адгезив— полиэтилен образуется сварное соединение, После естественного или принудительного охлаждения соединение приобретает прочность и плотность.

Пример. По способу были соединены полиэтиленовые трубы ПНД 63Т ОГОСТ

18599 — 83 со стальными трубами наружным диаметром 57 мм и толщиной стенки 3 мм

ГОСТ 107104 — 76.

Концы стальных труб на длине 70 мм обработали на токарном станке до диаметра 56 мм с шероховатостью поверхности по

3-4 классу по ГОСТ 2789-73, на торцах была снята фаска размером 5 мм под углом 30 к оси трубы, На концах полиэтиленовых труб сформовали раструбы с цилиндрической частью длиной 75-80 мм и внутренним диаметром

57 мм.

Из патрубков полиэтиленовых труб сформовали усиливающие муфты длиной

5 90 мм и внутренним диаметром 67 мм. Затем на концы стальных труб нанесли в соответствии со схемой (фиг. 2) адгезив-ленту шириной 10 мм и толщиной д = 0 3 мм из сополимера этилена с винилацетатом

10 (СЭ BA) марки 11306 — 075, ТУ 6-05-16-36-78, после чего насадили раструбы полиэтиленовых труб и на собранные соединения натянули усиливающие муфты.

Полностью собранные соединения под15 вергли индукционному нагреву в поле высокой частоты от генератора частотой 2500 Гц мощностью 50 кВт до температуры стальной . трубы 180-280 С с выдержкой при данной температуре 6-12 с. После нагрева соедине20 ния охлаждали естественным путем до нормальной температуре вне индуктора.

Полученные соединения были подвергнуты гидравлическим и механическим испытаниям до разрушения и испытанию на

25 стойкость (долговечность) при постоянном внутреннем давлении по ГОСТ 18599-83 и

ГОСТ 24157-80.

Результаты испытаний (см, таблицу) показали, что режимы нагрева, при которых К1

30 и К2 соответствуют заданным пределам, позволяют получить соединения, прочность которых при растяжении составляет 23.924,5 кН и разрушение происходит по основному материалу полиэтиленовой трубы, а не

35 по соединению. Нарушение заданных условий (режимы 1,5,6,10) приводит к снижению качества соединений. Так, при температуре нагрева 180 С {К1 1,5) или снижении продолжительности нагрева до 6 с (Кр= 67) резко

40 снижается прочность соединений при осевом растяжении (режимы 1,6). Увеличение температур и продолжительности нагрева выше заданного предела не оказывает влияния на прочность при растяжении. Однако

45 в этих случаях падает стойкость соединения к воздействию внутреннего давления. Так, при Т = 280 С (К1= 2,3) патрубки разрушались при давлении 2,6-4,8 МПа, а при выдержке 12 с K2= 133 соответственно при

50 давлении 2,8 — 3,2 МПа режимы 5,10..

Испытания на долговечность проводили на указанных оптимальных режимах. испытания показали, что долговечность всех соединений при постоянном внутреннем

55 давлении 3,0 МПа и температуре испытаний

20 С превышает 1 ч.

Указанный метод испытаний является контрольным для труб из полиэтилена. По своим прочностным свойствам и долговечности соединения, выполненные предло1760228

Тн = К!Тпл

Номер pew« ма биб испытание

Параметры емима нагрева

П о олиительность нагрева

Темпе

Натуральные значение. С агтра

Место раэруагенив

Натуральные аначенив. С

Усилие при растлиении кН

Место раэру веник

Давление при раэр! вгении Mila

230

Соединение

ПЭ труба

1.5-1.7

l.6

5.3-5.-1

555

5 3-5 4

5.35

5.3,4

5.35

2.8-3.2

3.0

Соединение

ПЭ труба

230

230

230

1.9

110

230

1.9

t33

Соединение

100

Соединение

ПЭ труба

1.5

5.3-5,4

5,35

5.3-5.4

5.35

5.3 .4

5,35

2 8

3.7

200

1.7

100

ПЭ труба

230

1.9

2.2

100

280

2.3

Соединение женным способом, не уступают полиэтиленовым трубам и их применение не требует снижения рабочих давлений в напорных полиэтиленовых трубопроводах. Н еразьемные соединения. изготовленные в 5 соответствии с прототипом, могут эксплуатироваться при рабочих давлениях до 0,3 М Па (СНи П 3.05,02-88), в то время как полиэтиленовые трубопроводы для транспорта газа предназначены для давлений до 10

0,6 МПа (ТУ 6 — 19-352 — 87), а для транспорта жидких сред до 1, МПа (ГОСТ 18599-83).

Вследствие этого взамен неразьемных соединений приходится применять дорогостоящие разъемные соединения, поскольку 15 они равнопрочны полиэтиленовым трубам, Формула изобретения

1, Способ соединения полиэтиленовой 20 трубы со стальной; включающий механическую обработку конца стальной трубы и его нагрев, формование цилиндрического раструба на конце полиэтиленовой трубы. нанесение адгезива на конец стально йтрубы 25 и введение его в раструб полиэтиленовой, отличающиися тем,что,с целью повышения прочности и герметичности соединения путем обеспечения сохранности адгезива в процессе сборки адгезив в форме ленты из клея-расплава наносят методом намотки, а конец стальной трубы s собранном соединении подвергают индукционному нагреву до температуры Тн. определяемой из соотношения: где Тпл — температура плавления полиэтилена, С; .К1 — коэффициент. равный 1 7 2,2, с выдержкой t = К2д, где д — толщина ленты

2 адгезива, мм, К2 — коэффициент, равный 90110 с/ мм .

2, Способ по и. 1. от л и ч а ю шийся тем, что перед нагревом на собранное соединение полиэтиленовой трубы со стальной надевают усиливающу!о пластмассовую муфту, плотно охватывающую коническую и цилиндрическую части раструба полиэтиленовой трубы.

Обноосное раста. кение бнкгреннее авление

15.5-20.1

17,3

23,9-24.5

24.2

24.0.24.2

24.1

g3 244

24. !

23.9.24.1

24.0

11.4.!2 8

12. !

23.9-24 4

24. !

24.0-24.2

24. !

24 1-24,4

24.3

24. 1-24.3

24.2

1760228

ФИГ. I

ФИГ. 2

1760228

ФИГ. 3

Составитель P.Õëóäîâà

Редактор И.Савина Техред М.Моргентал Корректор Е.Папп

Заказ 3173 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101