Способ уплотнения труб в отверстиях трубных решеток теплообменника

Иллюстрации

Показать всеРеферат

Сущность изобретения: повышение надежности уплотнения, ускорение процесса и увеличение срока эксплуатации обеспечивается заливкой на поверхности трубных решеток, в отверстиях которых вертикально установлены трубы,-алюминиевого или магниевого припоя, затекания его в зазоры между трубами я решеткой и затвердевания в них. Предварительно уплотняемые поверхности обрабатывают химическим травлением . 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s F 28 F 11/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4892405/06 (22) 01.11.90 (46) 07.09.92. Бюл, ¹- 33 (71) Тбилисское головное специальное бюро машиностроения (72) Г. Х. Асланян (56) Авторское свидетельство СССР

¹ 1437672, кл. F 28 F 11/02, 1987, (54) СПОСОБ УПЛОТНЕНИЯ ТРУБ В QTВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК ТЕПЛООБМЕННИКА

Изобретение относится к способам изготовления теплообменной аппаратуры и может быть использовано при изготовлении теплообменников различного назначения.

Известен способ крепления труб в коническом отверстии трубной доски теплообменика (авт. св, № 1449829, кл. F 28 F 11/02, БИ ¹ 1, 1989), осуществляемый путем установки в кольцевом зазоре между трубой и диском распорного элемента внутренняя поверхность расположенного элемента выполнена с обратной конусностью относительно его наружной поверхности. Поджатие распорного элемента осуществляют до вывода его торца за пределы доски с противоположной стороны с одновременным обжатием трубы на конус.

Недостатком описанного способа является то, что для установки распорного элемента требуются большие усилия, необходимые для одновременного обжатия на конус.

Известен также способ уплотнения труб в теплообменнике, взятый в качестве протоЯЛ 1760302 А1 (57) Сущность изобретения; повышение надежности уплотнения, ускорение процесса и увеличение срока эксплуатации обеспечивается заливкой на поверхности трубных решеток, в отверстиях которых вертикально установлены трубы,.алюминиевого или магниевого припоя, затекания его в зазоры между трубами и решеткой и затвердевания в них. Предварительно уплотняемые поверхности обрабатывают химическим травлением. 4 ил. типа (авт, св. ¹ 1437672, кл, F 28 F 11/02, Бюл. № 42 1988), заключающийся в следующем. Теплообменник устанавливают вертикально и на верхнюю и нижнюю трубные доски со стороны, противоположной межтрубному пространству, наносят высоковязкий полимеризук щийся материал и выдерживают до его отверждения. Подачу полимеризующегося материала в межтрубное пространство осуществляют в два этапа, на первом — материал наносят на нижнюю трубную доску, затем теплообменник поворачивают на 180, и на втором этапе наносят материал на другую трубную доску. B межтрубном пространстве используют материал с пониженной вязкостью.

Однако этот способ имеет существенные недостатки, заключающиеся в недостаточной надежности уплотнения при высоких температурах и возникновения избыточного давления в межтрубном пространстве, что приводит к разрыву швов и самых труб, а при его осуществлении требуется значи1760302

Марка

В ремя отверждения

Полимеризующий материал — анаэробные композиции (существующая технология)

Аламиниево-магниевые припои (предла-! гаемая композиция) ! П 550 А

П 590 А !

При =20„,25 С отверждение происходит от нескольких минут до нескольких часов

При t =25 С вЂ” неопределенн но дол го. От

100...150 С вЂ” нескол ько суток, При

7 =25 С вЂ” кратковременно

250

В течение нескольких секунд

Практически любое

590

П 43 ОМГ

600 тельное время для отверждения связывающего материала.

Кроме того, данный способ имеет температурные ограничения, что приводит к сокращен .:.ю срока эксплуатации.

Целью изобретения является повышение наде><ности уплотнения при использовании его при высоких температурах, ускорения процесса уплотнения и увеличения срока эксплуатации.

Поставлен ная цел ь достигается уплотнением труб втеплообменнике путем заливки на поверхности трубных решеток уплотнительного материала, в качестве которого использованы алюминиевый или магниевый припой, причем перед заливкой соедини ельные поверхности обрабатывают методом химического травления.

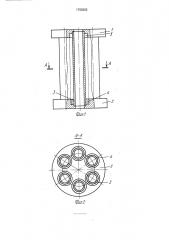

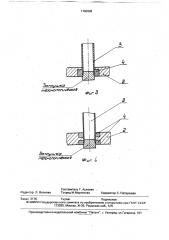

На фиг. 1 дан поперечный разрез теплообменника при расположении уплотнительного шва в межтрубном пространстве с внутренних сторон трубных решеток; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — то

>ке с внешних сторон; на фиг. 4 — то же с обеих сторон, Способ осуществляют следующим образом, Теплообменник устанавливают вертикально, На верхнюю 1 и нижнюю 2 трубные решетки., в отверстиях которых вертикально размещены трубы 3, заливают уплотнительный материал — алюминиевый или магниевый припой, который затекает в зазоры между трубами и решеткой и выдерживают до его отвердевания, при этом перед заливкой уплотняемые поверхности подвергают химическому травлению. Заливку припоя производят поочередно, в зону каждой трубы, После отвердевания припоя теплообменник поворачивают на 180 и аналогично проводят заливку противоположной стороны трубной решетки 2. Заливку производят или с внутренних сторон трубных решеток (фиг. 1) или с внешней стороны (фиг. 3), или с обеих сторон (фиг. 4), причем в двух по5 следних вариантах используют технологическую заглушку, которая удаляется по окончании процесса. В качестве уплотнительного материала в данном способе использован алюминиевый или магниевый

10 припой, состав которого дан в таблице.

Применением предлагаемого способа обеспечивается повышение надежности уплотнения за счет использования в качестве уплотнительного материала ал юминиево15 магниевых припоев. Использованием этих уплотнительных материалов достигается большая экономия времени за счет сокращения периода отверждения уплотнительного материала. Данный способ позволяет

20 использовать теплообменник в широком диапазоне температур, способствует увеличению срока эксплуатации теплообменника.

Формула изобретения

25 Способ уплотнения труб в отверстиях трубных решеток теплообменика путем заливки на поверхности трубных решеток, в отверстиях которых вертикально установлены трубы, уплотнительного материала, его

30 затекания в зазоры между трубами и стенками отверстий решетки и затвердевания в них, о т л и- ч а ю шийся тем, что, с целью повышения надежности уплотнения при использовании его при высоких температурах, 35 ускорения процесса уплотнения и увеличения срока эксплуатации, предварительно проводят обработку уплотняемых поверхностей труб и трубных решеток химическим травлением, а в качестве уплотнительного

40 материала используют алюминиевый или магниевый припой.

Условная эксплуата- Температура полного ция теплообменного расплавления, С ст ойства

1760302

1760302 м® ноиошчЕо-о фцГ 3

Составитель Г. Асланян

Техред M.Ìîðãåíòàë Корректор С. Патрушева

Редактор Л. Волкова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3176 Тираж. Подписное

ВНИИПИ Государственного омитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5