Устройство для взвешивания слитков

Иллюстрации

Показать всеРеферат

Использование: весоизмерительная техника. Сущность изобретения: после взвешивания кулачки 8 через тяги 4, связанные с грузоприемными платформами 2, опускают слиток 28 на ролики 1 рольганга. Одновременно дополнительные кулачки 27 закрепленные на одном валу с кулачками 8, через дополнительные тяги 24 поднимают связанный с ними эталонный груз 23 для контрольного взвешивания. Максимальные радиусы кулачков 8 смещены на заданный угол относительно максимальных радиусов дополнительных кулачков 27. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 01 G 17/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4873104/10 (22) 04,09.90 (46) 07,09.92. Бюл. N 33 (71) Челябинский металлургический комбинат (72) В.В,Осоченко, В.И.Величко, Э,Ф,Драчук и В,Л.Шендерович (56) Авторское свидетельство СССР

N 1663450, кл, G 01 G 17/06, 1988.

Авторское свидетельство СССР

N 879317, кл, G 01 G 17/06, 1980. (54) УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ

СЛИТКОВ

Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания в потоке слитков, слябов, блюмсов и других заготовок.

Известно весоизмерительное устройство, содержащее установленные на основании весы с грузоприемной платформой, над которой размещена защитная платформа, контактирующая со штоками привода вертикального перемещения, рабочий ход котор6(х больше хода защитной платформы, датчики верхнего и среднего положения защитной платформы, датчик нижнего положения штоков привода вертикального перемещения, направляющие с ползунами, грузоприемная платформа снабжена вертикальными выступами для измеряемого груза и опорными площадками для защитной платформы, которая выполнена в виде рамы с проемами под выступы грузоприемной платформы, причем направляющие установлены на основании, а ползуны на защитной платформе, при этом длина направляющих меньше хода защитной платформы.

„„ЯХ„„1760364 А1 (57) Использование: весоизмерительная техника. Сущность изобретения; после взвешивания кулачки 8 через тяги 4, связанные с грузоприемными платформами 2, опускают слиток 28 на ролики 1 рольганга, Одновременно дополнительные кулачки 27, закрепленные на одном валу с кулачками 8, через дополнительные тяги 24 поднимают связанный с ними эталонный груз 23 для контрольного взвешивания, Максимальные радиусы кулачков 8 смещены на заданный угол относительно максимальных радиусов дополнительных кулачков 27. 5 ил, Устройство-аналог благодаря использованию защитной рамы в качестве встроенного эталонного груза позволяет реализовать повышенную эксплуатационную точность взвешивания, но не может быть использовано для решения поставленной авторами задачи, т.к„во-первых, не может быть использовано для взвешивания заготовок в потоке, во-вторых, не имеет защиты от действия высокой температуры.

Известно, принятое за прототип, устройство для взвешивания слитков, содержащее расположенную между роликом секции рольганга грузоприемную платформу, смонтированную под каркасом с площадкой, на которой закреплены силоизмерительный тензодатчик и датчик фиксации слитка, коромысло, направляющие цилиндры, опорно-направляющие стойки, тяги, пылезащитные чехлы и упорный винт, Однако отсутствие эталонного груза в устройстве серьезно затрудняет обеспечение высокой эксплуатационной точности взвешивания, так как в процессе подачи го1760364 рячих слитков, узлы устройства нагреваются, изменяются геометрические размеры элементов и коэффициент передачи тензодатчика. Вызывает серьезное возражение использование в указанном устройстве, учитывая область применения, гидравлических приводов, плохо работающих в условиях переменной температуры и ограниченного технического обслуживания.

Целью изобретения является повышение точности взвешивания в реальных условиях металлургического производства.

Указанная цель достигается за счет того, что в устройство для взвешивания слитков, содержащее расположенные между роликами рольганга грузоприемные платформы, соединенные с тягами и коромыслами привода вертикального перемещения, установленного на грузоприемной плите, опирающейся на силоизмерительные преобразователи, размещенные на основании и подключенные ко вторичному прибору, дополнительно введены установленный на основании эталонный груз с дополнительными тягами и коромыслами, механизм его вертикального перемещения, причем привод вертикального перемещения выполнен в виде кулачков, закрепленных на валу, соединенном с приводом его поворота, а механизм вертикального перемещения — в виде дополнительных кулачков, закрепленных на том же валу и связанных с одними плечами дополнительных коромысел, другие плечи которых соединены с дополнительными тягами, при этом максимальные радиусы кулачков смещены на заданный угол по отношению к максимальным радиусам дополнительных кулачков.

Существенность отличительных признаков заключается в том, что благодаря размещению на валу одного привода смещенных кулачковых механизмов, связанных тягами и с грузоприемными штангами и с эталонным грузом, появляется возможность совместить приводы подъема заготовки и эталонного груза, получив технологически приемлемый механизм взвешивания, обеспечивающий высокую точность благодаря автоматическому взвешиванию эталонного груза в цикле взвешивания каждого слитка.

Взвешивание эталонного груза, производимое автоматически и в каждом цикле взвешивания слитка, позволяет оперативно компенсировать температурную и другие составляющие систематической погрешности, что может быть выполнено вручную подстройкой вторичного прибора или автоматически с помощью 3ВМ.

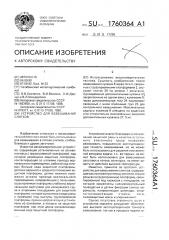

На фиг. 1 и 2 представлены виды устройства; на фиг. 3 — разрез по Б — Б на фиг, 1, на фиг, 4 — принципиальная схема работы устройства; на фиг. 5 — также поясняется принцип работы устройства.

Устройство содержит встроенные в ролики 1 рольганга грузоприемные платформы 2; объединенные поперечиной 3 и связанной через проемы Д (см. фиг. 2) тягами 4 с коромыслами 5 (см. фиг. 3), опирающимися на грузоприемную плиту 6, причем другие концы коромысел 5 через обкатные ролики 7 сочленены с кулачками 8, посаженными на валы 9 и 10, опоры которых соответственно 11 и 12 закреплены на грузоприемной платформе 6.

Привод поворота валов 9 и 10 содержит соединительные муфты 13 и 14, связанные с редуктором 15, в свою очередь через цепную передачу 16 соединенным с двигателем

17, оборудованным схемой 18 управления, связанной с командоаппаратом 18 (например, типа КА-424), находящимся на валу 10.

Грузоприемная платформа 6 установлена на силоизмерительных преобразователях 20 (например, тензодатчиках), опирающихся на основание 21, на приливах

22 которого расположен эталонный груз 23, через дополнительные тяги 24 и коромысла

25, а также обкатные ролики 26, связанный с дополнительными кулачками 27, также посаженными на валы 9 и 10 и составляющими вместе с коромыслами 25 механизм вертикального перемещения эталонного груза 23.

Для исключения смещения платформы

6 при взвешивании слитка 28 предусмотрены струнки 29 (на фиг. 1 струнки 29 не показаны). Выходы всех преобразователей 20 соединены параллельно и подключены ко вторичному прибору 30.

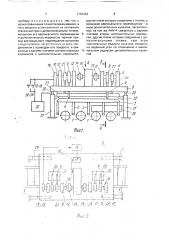

Пример выполнения схемы 18 управления представлен на фиг, 4, Схема 18 управления двигателем 17 содержит, например, фотоголовку 31, установленную у роликов 1, нацеленную на поступающие заготовки 28. На выход фотоголовки 31 включено выходное реле 32, через размыкающий контакт 32-1 которого запитаны реле 33 времени и контактор 34 включения рольганга.

Через контакты 32-2 реле 32 и 33-1 реле

33 времени включена катушка контактора

35 динамического торможения двигателя 36 рольганга (двигатель 36 на фиг. 1, 2 и 3 не показан). На фиг.. 4в показано подключение двигателя 36 к питающей сети через контакты 34-1, 34-2, 34-3 контактора 34 и контуру динамического торможения — через резистор R и контакты 35-1 и 35-2 контактора 35.

Через контакты 32-3 выходного реле 32 и

1760364

33-2 реле 33 времени включено в цепь напряжения питания (Опит,) стартовое реле

37. Контакт 37-1 стартового реле 37 через размыкающие контакты 19-1а и 19-За командоаппарата 19 образует цепь для контактора 38 взвешивания, включающего двигатель 17 (см. фиг. 46).

Расположение контактов командоаппарата 19 в зависимости от угла поворота вала

10 представлено на фиг. 5.

Замыкающие контакты 19-16 и 19-36 командоаппарата 19 образуют цепь реле 39 времени измерения, контакт которого 39-1 через размыкающий контакт 19-2 командоаппарата 19 связан с катушкой реле 40 продолжения цикла.

Контакт 19-26 командоаппарата соединен с катушкой реле 41 удаления слитка 28 с рольганга, а контакт 19-0 включен в цепь — реле 42 окончания цикла.

Предлагаемое устройство работает следующим образом.

Слиток 28, двигаясь по роликам 1, попадает в зону видимости фотоголовки 31 (фиг, 4а), что вызывает срабатывание выходного реле 32, через контакт 32-2 и замкнутый контакт 33-1 реле времени 33 включается (на время действия выдержки реле 33 одновременно размыкаемого контактом 32-1, контактор 35 динамического торможения контактами 35-1, 35-2, осуществляющего торможение двигателя Зб рольганга (фиг, 4в).

Расстояние фотоголовки 31 подбирается таким образом, чтобы после остановки слиток 28 оказывался примерно посередине станин 1 (см. фи-, 1).

По окончании выдержки реле 33 времени срабатывает и встает на самоблокировку стартовое реле 37, контактом 37-1 включающее контактор 38 взвешивания, контактами

38-1, 38-2, 38-3 (фиг. 46) запускающий двигатель 17 привода устройства, который через цепную передачу 16, редуктор 15 (фиг.

2), муфты 13 и 14 вращает валы 9 и 10.

При некотором угле поворота (см. фиг.

5) срабатывает группа 19-1 командоаппарата 19, контактор 38 размыканием контакта

19-1а обесточивается, двигатель 17 затормаживается. Кулачок 8 находится в этом момент времени в положении, изображенном на фиг. 3, коромысло 5 максимально отжато, а слиток 28 через тяги 4 поднят грузоприемными платформами 2 над роликами 1. Контактом 19-1в (фиг, 1) командоаппарата 19 вторичный прибор 30 переводится в режим измерения, производится взвешивание слитка 28. Время измерения ограничивается выдержкой реле 39, замыкаемого контактом 19-16 командоаппарата 19. Срабатывая, 5

50 реле 39 включает реле 40 продолжения цикла, встающее на самоблокировку(контактом

40-1) и включающее контактор 38 (контактом

40-3) и соответственно двигатель 17 весов, который продолжает вращение валов 9 и 10.

В одном из последующих положений вала

10 (см, позицию 19 — 2 на фиг. 5) срабатывает группа 19-2 командоаппарата 19, контактом

19-2а размыкая цепь реле 40, а контактом

19-26 включая реле 41, Реле 41 контактом 41-1 включает двигатель 36 рольганга и слиток 28, находящийся в это время на роликах 1, уводится из зоны грузоприемных платформ 2 устройства, Поскольку двигатель 17 продолжает работать, то через некоторое время (см. позицию 19 — 3 на фиг. 5) замыкается группа 19-3 командоаппарата 19, контактом 19-3а обесточивая контактор 38 и останавливая двигатель 17, В это время дополнительный кулачок 27 максимально отжимает дополнительное коромысло 25 (фиг. 3) так, что эталонный груз 23 через дополнительные тяги

24 оказывается поднятым, оторванным от приливов 22 основания 21 и приложенным через грузоприемную плиту 6 к тензодатчикам 20.

Контакт 19-Зв командоаппарата 19 переводит вторичный прибор 30 в режим измерения, а контакт 19-36, замыкая цепь реле 39, ограничивает время измерения, по окончании которого включается контактом

39-1 реле 40 продолжения цикла, В свою очередь контактом 40-3 включается контактор 38 и двигатель 17 продолжает вращение до тех пор, пока не замыкается группа

19-0 командоаппарата 19. Срабатывает реле 42 окончания цикла, контактами 42-1 и

42-2 обесточивающее реле 40, 37 и соответственно контактор 38.

Двигатель 17 останавливается. Устройство готово к следующему циклу взвешивания, Использование изобретения позволяет повысить реальную эксплуатационную точность взвешивания в сложных условиях металлургического производства.

Годовой экономический эффект составляет свыше 11 тыс. руб, на одно устройство.

Формула изобретения

Устройство для взвешивания слитков, содержащее расположенные между роликами рольганга грузоприемные платформы, соединенные с тягами, одна из которых связана с коромыслом привода вертикального перемещения, установленного на грузоприемной плите, опирающейся на силоизмерительные преобразователи, размещенные на основании и подключенные к вторичному

1760364 прибору, о т л и ч а ю щ е е с я тем, что, с целью повышения точности взвешивания, в него введены установленный на основании эталонный груз с дополнительными тягами, механизм его вертикального перемещения и дополнительные коромысла, причем привод вертикального перемещения выполнен в виде кулачков, закрепленных на валу, соединенном с приводом его поворота, и связанных с одними плечами соответствующих коромысла и дополнительных коромысел, другие плечи которых соединены с тягами, а механизм вертикального перемещения — в виде дополнительных кулачков, закрепленных на том же валу и связанных с одними

5 плечами вторых дополнительных коромысел, другие плечи которых соединены с дополнительными тягами, при этом максимальные радиусы кулачков смещены на заданный угол по отношению к макси10 мальным радиусам дополнительных кулачков.

1760364

1760364

ЯЬГФО" л 3808 .34 -1 Ж 4 ;3 Ю ГЮ Ã7Ð

ИСМОдНОЕ

ЛОЛОжЕЛЭ

ЮзВР ы/Яе юР

ЛЮОЛЫ Ю

l8ul

ЯИж ОЬи

Вз5ешиВаиие зталониого

ГОфИ

Составитель Э,Драчук

Редактор О.Никольская Техред М,Моргентал Корректор И.Шмакова

Заказ 3179 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101