Способ изготовления фильтрующего элемента

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изготовления фильтрующих элементов, в частности изготовляемых из тонковолокнистых материалов для тонкой очистки жидкостей Цель - повышение технологичности изготовления фильтрующего элемента, снижение энергозатрат и уменьшение расхода тонковолокнистого материала. Способ изготовления фильтрующего элемента, включающий обработку связующим тонковолокнистого материала, которую осуществляют до получения жидкотекучей волокнистой массы, формирование массы, предварительное прессование ее с последующей промывкой растворителем до полного удаления связующего вещества сушку инертным газом с последующим окончательным прессованием. 1 ил 1 табл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s>)л В 01 D 39/00

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4756611/26 (22) 03.11.89 (46) 15.09.92, Бюл, N. 34 (71) Дзержинский филиал Ленинградского научно-исследовательского и конструкторского института химического машиностроения (72) B.È.Ïåðåâîçíèêîâ, Т.В.Осипова, Э.Н,Гагарин и В.В.Шибаров (56) Авторское свидетельство СССР

N. 109591, кл. В 01 D 39/16, 1955. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА (57) Изобретение относится к способам изготовления фильтрующих элементов, в часИзобретение относится к способам изготовления фильтрующих элементов, в частности изготовляемых из тонковолокнистых материалов для тонкой очистки жидкостей, Цель изобретения — повышение технологичности изготовления фильтрующего элемента, снижения энергозатрат и уменьшения расхода тонковолокнистого материала.

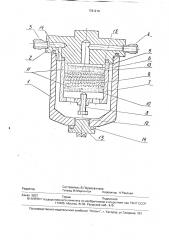

На чертеже показан фильтр тонкой очистки.

В нем размещен фильтрующий элемент, изготовленный по предлагаемому способу, Фильтр тонкой очистки состоит из корпуса 1, крышки 2 со штуцерами подвода 3 и отвода 4 очищаемой жидкости и стакана 5.

В стакане 5 между решетками 6 и 7 спрессован с помощью регулировочного винта 8

„„. Ж„„1761219 А1 тности изготовляемых из тонковолокнистых материалов для тонкой очистки жидкостей.

Цель — повышение технологичности изготовления фильтрующего элемента, снижение энергозатрат и .уменьшение расхода тонковолокнистого материала, Способ изготовления фильтрующего элемента, включающий обработку связующим тонковолокнистого материала, которую осуществляют до получения жидкотекучей волокнистой массы, формирование массы, предварительное прессование ее с последующей промывкой растворителем до полного удаления связующего вещества. сушку инертным газом с последующим окончательным прессованием. 1 ил., 1 табл. фильтроэлемент 9 из тонковолокнистого материала, например, синтетического волокна д

ТФК (полимер терефталевой кислоты).

Фильтр-элемент может быть выполнен и из других тонковолокнистых материалов. стойЪ ких к рабочей среде.

С целью предотвращения вымывания и уноса тонковолокнистого материала при фильтровании жидкостей на решетках 6 и 7 "О со стороны фильтроэлемента 9 закреплены сетки 10 с защитными прокладками 11 из ) М фильтровальной ткани.

В днище корпуса 1 выполнено отверстие 12. закрытсе пробкой 13. служащее для доступа к регулировочному винту 8 при осуществлении операций предварительного спрессовывания фильтроэлемента 9 и последующего окс нчательного его прессова1761219 ния, а также для слива осадка, Герметизация разьемных соединений осуществлена уплотнительными элементами 14 и 15, Способ изготовления фильтрующих элементов в фильтре тонкой очистки осуществляется следующим образом.

Отвешивают расчетное количество тонковолокнистого материала например, синтетического волокна ТФК), необходимое для изготовления фильтроэлемента заданной толщины, плотности и рабочей поверхности, помещают его в емкость и обрабатывают жидким связывающим реагентом (например, жидким силикатным клеем ТУ вЂ” Б — 15 — 433 — 75) при тщательном перемешивании до образования вязкотекучей компактной массы.

Полученную вязкотекучую массу загружают в стакан 5 на предварительно помещенную в него нижнюю решетку 6 с сеткой

10 и тканевой прокладкой 11, помещают на вязкотекучую массу верхнюю решетку с сеткой 10 и тканевой прокладкой 11 и соединяют стакан 5 с крышкой 2 в узел через уплотнительный элемент 14. Собранный узел устанавливают в корпус 1 и через отверстие 12 вворачиванием регулировочного винта 8 формируют вязкотекучую массу в фильтроэлемент 9 между решетками 6 и 7 и подвергают его предварительному спрессовыванию. Затем через штуцер подвода 3 фильтроэлемента 9 промывают растворителем, растворяющим связывающий реагент, до полного удаления последнего и, после этого, через тот же штуцер производят осушку фильтроэлемента 9 инертным газом.

По завершении указанных выше операций аналогичным образом производят окончательное спрессовывание фильтроэлемента до требуемой его плотности (пористости), которую контролируют по его толщине.

Пример изготовления фильтроэлемента по предлагаемому способу.

Отвешивали на весах 157 г тонковолокнистого синтетического материала ТФК (полимер терефталевой кислоты), помещали его в емкости и подвергали обработке связывающим реагентом — силикатным конторским клеем (ТУ вЂ” 6 — 15-433 — 75) до получения жидкотекучей волокнистой массы. Полученную жидкотекучую волокнистую массу загружали в фильтровальный стакан (с внутренним диаметром 200 мм), соединяли его с крышкой и устанавливали в корпус фильтра. Затем через отверстие в днище корпуса фильтра с помощью регулировочного винта проводили предварительное спрессовывание жикотекучей волокнистой массы между решетками в фильтровальном стакане, закрывали отверстие в днище кор5

55 пуса фильтра пробкой и через штуцер подвода осуществляли операцию промывки предварительно спрессованной массы от связывающего реагента путем прокачки через него растворителя (теплой воды). По окончании операции промывки осуществляли операцию сушки предварительно спрессованной массы тонковолокнистого син тетического материала от растворителя (воды) путем подачи через штуцер отвода (противотоком) горячего инертного газа (азота).

После завершения операции сушки выворачивали из днища фильтра пробку и регулировочным винтом производили окончательное спрессовывание (прессование) тонковолокнистого синтетического материала в фильтроэлемент до толщины 10 мм и плотности 0,5 г/см .

Изготовленный фильтрующий элемент подвергался испытаниям на стенде. Испытания заключались в прокачке через него воды с введенным в нее искусственным загрязнителем (кварцевой пыли) концентрацией 0,04 при перепаде давления 0,1 МПа (1,0 кгс/см ), Во время испытаний определяли: расход фильтра, тонкость очистки и общую эффективность очистки загрязненной жидкости (воды).

Расход фильтра определяли объемным методом с помощью мерной посуды и секундомера.

Тонкость очистки определялась путем измерения и подсчета количества загрязняющих частиц под микроскопом, осевших на дно кюветы из пробы исследуемой жидкости, а общая эффективность очистки определялась весовым способом, Остальные примеры осуществлялись аналогично.

Результаты испытаний приведены в таблице.

Таким образом, изготовленные по предложенному способу фильтроэлементы тонкой очистки обладают более высокой пропускной способностью (примерно на

15-207,), что дает возможность снизить энергозатраты на фильтрацию и уменьшить расход материала на их изготовление на

25-30 Д при сохранении заданных тонкости и общей эффективности очистки загрязненных жидкостей.

Формула изобретения

Способ изготовления фильтрующего элемента, включающий обработку связующим веществом тонковолокнистого материала, формирование его в стакане межд двумя решетками и сушку, о т л и ч а ю щ ий с я тем, что, с целью повышения технологичности изготовления фильтрующего эле. мента, снижения энергозатрат

1761219 нию с последующей промывкой растворителем до полного удаления связующего вещества, при этом сушку осуществляют инертным газом с последующим оконча5 тельным прессованием. уменьшения расхода тонковолокнистого материала, обработку связующим осуществляют до получения жидкотекучей волокнистой массы, а после формирования массу подвергают предварительному прессоваОсновные оптимальные технические данные Фияьтрующих элементов рабочей площадью 314 смв

Па рамет ры

Фильтр, изготовленный по известному способу

471 628

314

471

235,5

314

353,25

235,5

Толщина фильтрэлемента, мм

20

15

10

15

Плотность фильтрэлемента, г/смз

0,50

0,50

101,7

1,О

0,75

44,1

1,0

71,8

Расход фильтра, л/мин

Тонкость фильтра,мм

9,7

0,007

15,1

О, 023

0i019

0,015

0,010

Общая эффективность очистки, 85,6 98,2

73,4

78,5

81,4

94,7

8З,1

92>7

93,5

Фильтр, изготовлен

471 628

235,5 314

314

157

353,25

235,5

Толщина фильтзлемента, мм

15

20

15

10

Плотность фильтрэлемента, г/смз

0,50

О, 75

1,0

4,8

1,0

1,0

Расход фильтра,л/мин

Тонкость фильтра, мм

92,5

51,5

25,2

0,009

37,1

11,2

0,007

7,3

0,003

О, 014

0,020

О, 002

0,011

Общая эффективность очистки, 82,8

85,4

94,7

96,9

98,7 99,3

77,7

97,5

Вес навески тонковолокнистого синтетического материала

ТФК, г

Вес навески тонковолокнистого синтетического материала

ТФК, г

157

I 10

0,50

66,2

0,015

0,50

52,4

О, 017

0,50

ЗЭ,4

О, 011

0,75

68,3

0,018

0,75

28,7

О, 011 ный по предлагаемому способу

1,0

6,3

0,004

1761219

Составитель B.Ïåðåâoç ников

Техред М.Моргентал Корректор Н.Ревская

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3207 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5