Фильтр

Иллюстрации

Показать всеРеферат

Использование: фильтрование поступающего на технологический цикл, или отходящего от технологических операций газового потока, несущего в себе тонкодисперсные и аэрозольные частицы - продукты переработки и обработки сырья. Сущность изобретения: фильтр выполнен в виде корпуса (1)с введенным тангенциально патрубком,в полости которого размещены оросительные форсунки и выводной патрубок. В нижней части выводного патрубка имеется винтовой завихритель (12), размещенный на уровне кольцевого сборного желоба (18) с торообразным дном (19) и выполненный с газораспределительной двояковыпуклой крышкой с нижней (14) и верхней (13) частями . В нижней части выводного патрубка имеется раструб (16) сообщенный через кольцевое сопло (17) с желобом (18). Для эффективной работы фильтра при изменении характеристик поступающего газа выводной патрубок снабжен сильфоном, расположенным над завихрителем (12). 2 ил сп С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (снз В 01 0 47/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4890012/26 (22) 12,12,90 (46) 15.09.92. Бюл. ¹ 34 (71) Ленинградский институт текстильной и легкой промышленности им. С.M.ÊèðoBà (72) Г.Э,Балтайс, С.Ф.Гребенников, А.И.Плугин, В.И.Улитский, М.В,Поздняков и

В. Е.Тройнин (56) Авторское свидетельство СССР

N 345937, кл, В 01 D 47/06, 1969.

Авторское свидетельство СССР № 1438829, кл. В 01 D 47/06, 1986, (54) Ф ИЛ ЬТ P (57) Использование: фильтрование поступающего на технологический цикл, или отходящего от технологических операций газового потока, несущего в себе тонкодисперсные и аэрозольные частицы — продукты перераИзобретение относится конструкциям фильтров, предназначенных для очистки газового потока от включенных в него частиц пыли, влаги в виде тонких фракций и аэрозольных фаз и предназначено для использования в и ылевbläeëÿюLUèх отраслях промышленности в методах мокрой очистки утилизируемых газов.

В настоящее время известны несколько направлений развития этих технических решений, наиболее представительным из которых можно считать фильтр для очистки потока шлама от твердых мелких фракций и разделения его на газ и твердые включения, содержащий цилиндрический корпус с входным и отводным патрубками, вихревую камеру в виде пневмоциклона.

„„SU ÄÄ 1761229 А1 ботки и обработки сырья. Сущность изобретения; фильтр выполнен в виде корпуса (1) с введенным тангенциально патрубком,в полости которого размещены оросительные форсунки и выводной патрубок. В нижней части выводного патрубка имеется винтовой завихритель (12), размещенный на уровне кольцевого сборного желоба (18) с торообразным дном (19) и выполненный с газораспределительной двояковыпуклой крышкой с нижней (14) и верхней (13) частями, B нижней части выводного патрубка имеется раструб (16). сообщенный через кольцевое сопло (17) с желобом (18). Для эффективной работы фильтра при изменении характеристик поступающего газа выводной патрубок снабжен сильфоном. расположенным над завихрителем (12). 2 ил.

Такая конструкция фильтра имеет существенные и очевидные недостатки, заключающееся в высокой энерго- и трудоемкости процесса разделения ввиду многократного повторного цикла, низкой эффективности очистки и значительном уносе мелких частиц и частиц рабочеи жидкости, учас вунэщей в процессе.

Наиболее близким по технической сущности является фильтр для очистки потока газов методом мокрого разделения сред, содержащий вертикально ориентированный корпус с входным тангенциальным патрубком. оросительными форсунками, центральный выводной патрубок, закрепленный в нижней части корпуса, с сепарационными криволинейными лопатками в нижней его

1761229 части, погруженными частично в рабочую жидкость шламосборника.

В этом устройстве производится разделение пылегазового потока методом контакта динамического потока с жидкостью.

Фил ьтр имеет существен н ые недостатки, заключающиеся в низкой эффективности очистки газа ввиду нерационального процесса взаимодействия потока с поверхностью жидкости при любом расходе и неэффективного отделения капель от газа при выносе, что ведет к перерасходу рабочей жидкости, что ухудшает показатели по ПДК выбрасываемого газа после обработки в фильтре и снижает характеристики экологических показателей процесса, превращая его в малоиспользуемый и нерентабельный.

Целью изобретения является повышение эффективности и степени очистки потока при колебаниях его давления и переменных расходах фильтруемого потока и снижение брызгоуноса рабочей жидкости.

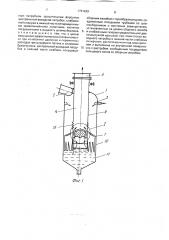

Это достигается за счет выполнения фильтра, содержащего вертикально ориентированный корпус с входным тангенциальным патрубком, оросительными форсунками, центральный выводной патрубок, снабженный снаружи в нижней части сепарационными криволинейными лопатками, погруженным частично в рабочую жидкость шламосборника, с усовершенствованием, при котором центральный выводной патрубок снабжен в своей нижней части, у шламосборника, винтовым завихрителем, имеющим верхнюю газораспределительную двояковыпуклую, в вертикальном сечении, крышку, а над завихрителем стенка выходного патрубка имеет врезанный в нее гофрированный цилиндр(сильфон), при этом нижняя часть стенок выводного патрубка выполнена с раструбом. соединенным посредством кольцевого сопла с кольцевым, сборным желобом. дно которого представляет собой торообразный с отводными в шламосборник трубками, при этом завихритель размещен на уровне желоба, На фиг.1 показан общий вид фильтра с сечением по оси; на фиг.2 — узел i на фиг.1.

Фильтр, как показано на чертежах, выполнен с вертикально ориентированным корпусом 1, имеет входной тангенциальный патрубок 2, оросительные форсунки 3 под ним, центральный выводной патрубок (канал) 4, соединенный с вытяжной шахтой 5.

В нижней части 6 патрубка 4 закреплены сепарационные криволинейные лопатки 7 с отгибами 8 навстречу потоку и вертикальными вырезами 9, нижние концы которых по5

55 гружены в рабочую жидкость шламосборника 11.

Для существенного повышения эффективности очистки потока газа и повышения характеристик по ПДК вЂ” пыли при различных колебаниях потока, фильтр снабжен в своей нижней части 6, у шламосборника 11, винтовым завихрителем 12, имеющим верхнюю двояковыпуклую с верхней 13 и нижней 14 частями (фиг.2) крышку, служащую газонаправляющим газораспределяющим рабочим органом завихрителя 12 для создания максимального условия контакта частиц пыли с микрочастицами жидкости и образования таких микрочастиц методом закручивания и взаимного соударения встречных микропотоков при использовании различных скоростей частиц и коагулирующих групп частиц пыли в микрочастицах жидкости.

Над завихрителем 12 в стенку патрубка

4 врезана гофрированная вставка (сильфон)

15 для обеспечения возможности подъема и опускания завихрителя 12 и концов 10 по оси корпуса в зависимости от характеристик поступающего потока и степени заданной очистки потока пылегаза.

Для усиления положительного эффекта внутренняя поверхность нижней части стенок выводного патрубка выполнена в виде раструба 16 с кольцевыми (в горизонтальном сечении) соплом 17 и нижней развитой тупиковой камерой, представляющей собой нижний кольцевой сборный желоб 18 влаги с пылью и токообразным дном 19, отводные трубки 20 s шламосборник 11, Завихритель 12 имеет газоповоротное распределительное устройство 21 в виде сходящихся кривых в центре (по оси), а над верхней частью 13 крышки имеется криволинейный дефлектор 22, установленный свободно на оси 23 вращения. Этот узел служит для активного разделения: шлам— газ потока пыле-газо-жидкостного, поступающего в выходной патрубок 4.

Фильтр работает следующим образом.

Первоначально устанавливают оптимальный уровень жидкости к среднему потоку газа, поступающего на очистку через патрубок 2 (задается от конкретного технологического процесса и по нему тарируют данный фильтр), Далее работа осуществляется в автоматическом автономном режиме, при котором пылегазовый поток орошают из форсунок 3, под действием центробежных сил часть капель отбрасывается на стенки корпуса 1 и в виде пленки стекает вниз, большая же часть потока входит в зону лопаток 7, где плавно меняет направление на обратное вертикальное (для ввода в патру1761229 бок), При ударе о поверхность жидкости часть капель (более крупные) оседают (вместе с захваченной пылью) в объеме жидкости, при этом поток срывает капли жидкости и уносит с собой вверх (в виде пены и брызговой фазы) в винтовой завихритель 12, где осуществляется более тонкое разделение сред(отделение пыли и влаги от очищенного газа) за счет того, что поток газа активно завихряется и приобретает свойства антициклона, т,к. винтовыми лопатками завихрителя 12 поток постоянно ориентируют к оси, в то время, как поступающий поток и отводимый стараются отбросить его из центра к периферии, — именно это новое свойство, заложенное в принцип работы фильтра, позволяет исключить любое проскакивание необработанной частицы пыли микрочастицами жидкости, т,е. гарантирует полную коагуляцию частиц с капельной фазой потока и между собой через взаимодействие с капельной частью этого аэрозольного потока.

Сходящиеся к оси потоки вверху под частью 14 крышки посредством газораспределительного устройства 21 отводятся к сечению сопла 17 — в виде очищенного газа, а капельная дисперсная часть потока оседает по оси и задерживается в тупиковой камере, стекая в сборный желоб 18 и по трубкам 20 отводится в шламосборник 11, Если часть потока с каплями. пройдя сопло 17 все же выходит в полость патрубка 4, то, как показано экспериментами (на 1/4 натур, величины опытно-лабораторной модели фильтра, где в поток над соплом уходило около 8% жидкости в общем потоке газа), мгновенное расширение потока за соплом заставляет капельные частицы отбрасываться к стенке раструба 16 и по криволинейной части 13 выпуклой крышки к криволинейному дефлектору 22, в то время как более легкие частицы газа легко уносятся в восходящем свободном потоке по оси патрубка 4. Частицы капельной фазы со стенок раструба 16 стекают вниз в сборный желоб 18. а частицы влаги от свободно вращающегося этим же потоком криволинейного дефлектора отбрасываются на стенки раструба 16 и также стекают вниз в сборный желоб 18, предупреждая вынос капель из рабочей части (на фиг.2) данного фильтра, при такой сепарации газа.

При изменении характеристик поступающего потока (расход, плотность, температура, концентрация и т.п., заложенных при тарировке данного устройства Hd стенде), например, при снижении расхода, снижается антициклонный эффект завихрителя 12 и уменьшается давление на газораспредели5

55 тельное устройство 21; чтобы избежать неполноценной обработки пылегазового потока и очистки газа от пыли и влаги, рабочая часть (фиг.2) за счет упругости сильфона 15 опускается глубже в жидкость, уменьшая щели между патрубком 4 и поверхностью жидкости, что приводит к поддержанию скорости потока на заданном уровне, а это и обеспечивает работу по эффективному контакту частиц пыли с микрокапельной фазой жидкости, коагуляцию пыли с жидкостью и выпадение осадка в шламосборник 11 фильтра, При увеличении расхода газа повышается антициклонный эффект и давление на газораспределительное устройство 21 под крышкой, что заставляет сжиматься сильфон и поднимает нижнюю часть 6 патрубка

4 над жидкостью с увеличением зазора между поверхностью жидкости и рабочей частью фильтра и приводит к сохранению характеристики потока по скорости и давлению, используя при этом и более активную работу винтового завихрителя потока, распределительного газоповоротного устройства 21 нижней части 14 крышки и более активную работу криволинейного свободновращающегося дефлектора 22, что и позволяет отделить пыль от газа и очистить газ от пылежидкостного включения в осадок.

Таким образом, технико-экономические преимущества фильтра, заключаются в улучшении организации физико-технического процесса взаимодействия частиц потока и микрочастиц жидкости и фракционного и фазового отделения составляющих единый процесс взаимодействия сред: частиц пыли (механическая часть), частиц жидкости (флюид) и частиц газа, на составляющие, которые и отводятся по данной технологии в виде отходящего очищенного потока газа (на утилизацию) и влагопылевой фазы — в шламосборник фильтра.

Это приводит к улучшению, по данным экспериментов, экологических характеристик по ЦДК вЂ” пыли, которая доведена до

0.03 г/кг газа, что в 3 раза ниже самых низких ПДК пыльных цехов индустрии, что невозможно достичь известными фильтрами, особенно при колебаниях характеристик поступающего пылегазового потока на обработку в данный фильтр, снижение затрат на использование фильтра достигнуто на 23,0 руб на 100 кг обработанного пылегазового потока при концентрации пыли 10-25 г/кг газа.

Формула изобретения

Фильтр, содержащий вертикальный корпус, частично заполненный жидкостью. с шламосборником и входным тангенциаль1761229 ным патрубком, оросительные форсунки, центральный выводной патрубок, снабженный снаружи в нижней части сепарационными криволинейными лопатками, частично погруженными в жидкость шламосборника, отличающийся тем, что, с целью повышения эффективности и степени очистки при колебаниях давления и переменных расходах фильтруемого потока и снижения брызгоуноса, центральный выводной патрубок в нижней части снабжен кольцевым сборным желобом с торообразным дном, соединенным отводными трубками со шламосборником и винтовым завихрителем, установленным на уровне сборного желоба

5 и снабженным газораспределительной двояковыпуклой крышкой, при этом стенка выводного патрубка в нижней части снабжена сильфоном, расположенным над завихрителем и выполнена на внутренней поверхно10 сти с раструбом, сообщенным посредством кольцевого сопла со сборным желобом, 1761229

Составитель А.Плугин

Техред M.Моргенiал

Корректор И.Муска

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3207 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5