Способ гибки труб в полевых условиях

Иллюстрации

Показать всеРеферат

Испслъяование: при сооружении продуктопроводов различного назначе-| ния, например в газовой и нефтяной промышленности. Целесообразно применение способа при строительстве магистральных трубопроводов. Сущность изобретения: при контроле величины угла изгиба трубы по величине наружного гофра Н на внутренней стороне колена в соответствии с выражением d - kiH, где k - коэффициент пропорциональности , определяемый из опыта, выходной сигнал датчика, измеряющего высоту гофра, фиксирует в моменты перехода через ноль переменного напряжения , которым питают индуктор. 2 ил.

СОО3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

И.=СПУБЛИК (Я)5 В 2! 0 7 16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И О 1НРЫТИЯИ

ПРИ ГКНТ СССР (21) 4899152/27 ,(22) 03.01.91 (-6) 15.09.92; Бюл. 9 34 (71) Институт электросварки

Б.О.Патона к Строительно-монтажное наладочное управление сварочной техники (72) В.К.Лебедев, А.Е.Коротынский, А.С.ПксьмепньN И.В.Нинлов„ И.И.Ку1-,кца, В, В. П сер ев, С.В.Чабан и В.A.Òîíêoãîëoñþê (56) Авторское свидетельство СССР !

;- f697931, кл. В 21 9 7/16, 1989, (5А) СПОСОБ П"БКИ ТРУБ В ПОЛЕВЫХ УСЛО В1 (5i7. (57) Испсльэование: при сооружении

Изобретение относится к изготов\ леккю трубопроводов и может приме няться прк гкбке труб и трубных плеЦспесообразно применение способа прк строительстве магистральных трубопроводов и объектов. министерств . нефтяной к газовой лромывпенности.

Известен способ сооружения линейнок асти магистральног0 трубопровода (ó÷àñòêê между соседними компрессоркь1мк газо-нефтеперекачивающими станцкямк), прк котором прямые участки сыарквают автоматизированными пере11 1Ф двкжк.мк комплексами типа Север, а кркволинейные участки сваривают из

"о;б с криволинейной осью вручную.

Последяке иэгибают на требуемый угол по необходимому радиусу на специализированных трубогибочных базах при, .t:oèîïù станков для холодной гибки.

Па с пецкальных тягачах-плетевоэах

„„Я „„1761339А1

2 продуктопроводов различного назначеI ния, найример в газовой и нефтяной промышленности. Целесообразно применение способа при строительстве магистральных трубопроводов. Сущность изобретения: при контроле величины угла изгиба трубы по величине наружного гофра Н на внутренней стороне колена в соответствии с выражением с(= к Н, где k — коэффициент пропорциональности, определяемый из опыта, выходной сигнал датчика, измеряющего высоту гофра, фиксирует в моменты перехода через ноль переменного напряжения, которым питают индуктор.

2 кл.

I кривые (т. е. трубы с криволинейной осью) добавляют к месту монтажа на трассу, удаленному на десятки километров от базы. Величину. угла изгиба, трубопровода на криволинейном участ- ъ ,ке, необходимую по проектной доку ментации, достигают путем сварки не- Q скольких кривых труб, каждая из которых изогнута на стандартную величину угла. Так, например, угля труб диамет-,, ром 1420 мм длиной 11 1610,2 м стандартный угол изгиба составляет 3 градуса. Ио на практике реальные условия часто не соответствуют строительной ъ документации. При высоком темпе строительных -работ нет воэможности ожидать того момента, когда привезут недостающую кривую, и на ее место могут вварить трубу, имеющуюся в распоряжении. В этом случае приходится производить укладку трубопровода с

1339 колена. При этом важным моментом является контроль угла изгиба трубы.

В качестве прототипа, как наиболее совершенного технического реше— ния выбран способ, при котором гибку труб производят непосредственно в трассовых условиях, при этом изгибаемый участок смещают относительно

10 неизгибаемой части трубы, а нагрев (несимметричньп» относительно оси трубы) производят в зонах действия максимального изгибающего момента. При этом в процессе нагрева измеряют те— кущее значение величины угла изгиба трубы, сравнивают его с заданным и при наличии отклонения величины угла с от заданной продолжают нагрев до соответствия текущего значения величи20 ны угла заданному. Величину угла изгиба трубы определяют по зависимости а = k Ï, где Н вЂ” высота гофря в зоне изгиба снаружи трубы на внутренней стороне колена, à k — коэффициент, завися п1й от диаметра, толщины стенки и л»атсриала трубы режима нагрева и геометрических параметров индуктора.

Известное техническое решение позволяет управлять процессом гибки путем контроля угла изгиба трубы по высоте гофра, образующегося, в процессе гнутья.

Известны способы гибки труб в полевых условиях как в вертикальной, так и в горизонтальной плоскостях, которые позволяют усовершенствовать технологию, сооружения магистральных трубопроводов путем организации сварочно-гибочного потока, реализующего преимущества упомянутого выше. Процесс собственно гибки заключается в нагружениы труб внешним изгибающим моментом и локальном нагреве места будущего изгиба. Особенность нагрева заключается в преимущественном нагреве внутренней стороны будущего

176 упругими напряжениями, вызванными несоответствием угла поворота оси трассы и угла изгиба .трубной плети (т.е. с упругим изгибом). Поэтому трубопровод будет испытывать, напряжения, ко торые снижают его эксплуатационную надежность.

Ю»едует отметить, что сварку криволинейных участков производят вручную, ввяривая изогнутые трубы между уже сваренными прямолинейными участками трубопровода. Е последней трубе прямолинейного участка приваривают трубу с криволинейной осью, к ней последующую кривую и т.д. При замыкании разрыва между последней кривой и первой трубой прямолинейного участка приходится осуществлять трудоемкую и ответственную операцию по врезке так называемого замыкающего звена. Причем надежность рассматриваемых сварных стыков низкая: 96 процентов всех разрушений сварных швов приходится именно на эти стыки, поскольку сварку производят без подварки корня шва (доступ изнутри невозможен, так как по обе стороны от катушки трубные плети уже сварены).

При этом рентгеновский контроль шва ее затруднен, так как приходится просвечивать" трубу в диаметральной плоскости, Для эффективного прил»енения автоматизированной сварки, увеличения темпов сооружения и повышения надежности трубопроводов, а также для исключения недостатков традиционной технологии необходимо приблизить операции по изготовлению труб с криволинейной осью к сварочно-монтажным работам и включить оборудование для гибки труб в состав сварочного компл ек са .

Целью изобретения является повышение качества гибочных работ путем контроля угла изгиба как в процессе, так и по окончании процесса гибки.

Поставленная цель достигается reM, что с целью повышения точности процесса гибки путем исключения помех, создаваемых индуктором, выходной сигнал датчика, измеряющего высоту гофра, фиксируют в моменты перехода через ноль переменного напряжения, питающего индуктора. Положительный эффект достигается за счет того, что в моменты отсутствия питания индуктора (соответствуют моментам перехода через ноль напряжения на индукторе) электрол»агнитные помехи на сигнал датчика отсутствую . В этой связи информационную часть сигнала можно выделить (без применения специальных устройств фильтрации), фиксируя его лишь в моменты отсутствия помех, т.е.

"и моменты перехода через ноль переменного напряжения, питающего индуктор.

17613

При этом величину угла гиоа трубы

oIIpeljeHHfot пп известной зависимости

c(= k Н, где Н вЂ” высота гоАра изгиба снаружи трубы на внутренней стороне колена;

k = (0,04...0,1) — коэффициент, который зависит от диаметра, толщины стенки и материала трубы, режима нагрева и геометрических параметров индуктора и выбирается экспериментальным путем, 15 согласно изобретению выходной сигнал датчика, измеряющего высоту гофра, фиксируют в моменты перехода через ноль переменного напряжения питаюЭ

20 щего индуктор .

Измерение величины гофра может производиться, например, с JIGMovjhIo системы, состоящей из датчика„ пре— образователя и кабеля связи. Датчик может быть выполнен в виде щупа, контактирующего с поверхностью гофра, соединенного посредством зубчатой пары: рейки и шестерни с ползунком потенциометра. Кабель связи служит для передачи аналогового сигнала от датчика к преобразователю. Преобразователь трансформирует аналоговый сигнал в форму, удобную для его контроля (световая цифровая индикация, вывод на цифропечать и т.п.). 35

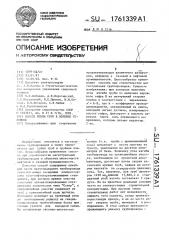

На фиг . 1 представлен один из возможных вариантов структурной схемы для реализации предлагаемого способа, где 1 — датчик линейного перемещения, "2 — измерительный преобра- 40 зователь, 3 — устройство выборки и хранения; 4 — масштабирующий преобразователь,5 — усилитель-ограничитель, 6 — одновибратор.

Временная диаграмма ее работы 45 изображена на фиг.?, где 7 — сигнал датчика (U> ); 8 — напряжение питания индуктора (он); 9 — сигнал усилителяограничителя (УО); 10 — сигнал одновибратора (ОВ); 11 — сигнал устройст- 5Р ва выборки и хранения, (УВХ) .

Иодель выходного сигнала датчика

1, поступающего после измерительного преобразователя 2 иа один из входов устройства выборки и хранения 3, име- 55 ет вид 7. Гго можно представить в виде

Бд = U + Un„г з1п(2ГГ„С + Ч n ), (1) 39 где Ug — выходной сигнал датчика;

U — информационная часть сиг1 нала датчика;

U„,„— амплитуда помехи, f — частота помехи, Ч;, — фаза помехи.

Это означает, что одновременно с . приемом информационной части (иско1 мой) Ug сигнала датчика Пр происходит прием помех U n,. При этом напряжение, питающее индуктор 8, подается на масштабируюший преобразователь 4 и далее на усилитель-.-ограничитель 5,. принимая форму 9 {УО). После чего одновибратор 6 фиксирует сигнал 9 (УО) в моменты перехода через ноль напряжения, питающего индуктор 10 (ОВ) . . Этот сигнал подается на устройство 3 выборки и хранения, которое выбирает значения выходного сигнала датчика лищь в моменты перехода через ноль напряжения, питающего индуктор, и . выдает искомый сигнал 11 (УВХ) . Таким образом, выходной сигнал с устройства выборки и хранения 3 будет равен информационной части сигнала {беэ помехи). В результате чего появляется возможность получать строго необходимую величину угла изгиба, требуемую по реальным условиям местности. Точность выполнения гибочных работ существенно возрастает, à значит уровень механических напряжений, возникающих из-за несоответствия угла изгиба криволинейной плети и оси трубопровода, резко уменьшается. Поэтому можно говорить о повышении точности гибочных работ, а в конечном счете и о повышении качества и эксплуатационной надежности сооружаемого трубопровода.

В этой связи можно заключить, что предлагаемый способ обладает свойствами, не совпадающими со свойствами известных решений,и, следовательно, предлагаемое изобретение обладает существенными отличиями. %;.

В качестве примера реализации способа рассмотрим гибку труб диаметром

1420 мм из стали класса прочности

Х60, выполненную в условиях полигона.

Основные параметры процесса и гео-, метрические размеры индуктируюшего проводника приведены в таблице.

Для вышеупомянутого индуктора и толщины стенки трубы, равной 14, 5 мм, коэффициент k = О, 1 . Поэ тому ма кси†мальный угол изгиба трубы при усло1761339

1500

20...30

18...22

400...500

0,15...0,25

5...15

75...65

Ac1... Т Кюри

100... 350

5...7 вии, что высота гофра (согласно ГОСТ

24950-81) не должна превышать 10 мм, составляет 1 градус (но формуле).

Дпя трубы диаметром 1420 мм с толщиной стенки 26 мм коэффициент k, 0,04. Это значит, что при высоте гофра 10 мм угол изгиба трубы составит 0,4 градуса (по формуле).

Запредельные значения коэффициента 1р (менее 0,04 и более 0 1) относятся к трубам диаметром 1420 мм с толщиной стенки более 26 мм и менее 14 мм соответственно. Но, как известно, такие трубы промышленностью не выпускаются. 15 !

Поэтому дпя указанных толщин примеры не приводятся.

Из формулы (1) следует, что погрешность измерения угла гибки будет определяться выражением: 20

1 д, и) а ° (2)

1 +

%елф sin(Pii f ä + 1 @) Из выражения (2) следует, чтo в 25 точках 1,2,3,...,n (см. графики на фиг.2) величина стремится к нулю. Это означает, что если фиксировать сигнал датчика Uy в моменты перехода сигнала помехи через ноль, то ее влияние будет минимальньи.

Таким образом, в предлагаемом изобретении обеспечивается условие повышения качества гибочных работ, посредством синхронной выборки выходного сигнала датчика, при контроле угла изгиба трубы с заданным значением

Экономический расчет по сравнению с прототипом не проводился, так как

40 в настоящий момент авторы не располагают сведениями об использовании прототипа в промышленности.

Формула изобретения

Способ гибки труб в полевых условиях путем изменения положения изги-. баемого участка относительно неиэгибаемого в пределах упругих деформаций @ и индукционного несимметоичного относительно оси трубы нагрева с максимальной величиной температуры со стороны внутреннего радиуса гиба, при котором управление процессом гибки95 осуществляют при контроле угла изгиба трубы о(по высоте наружного гофра я ,на внутренней стороне колена в соответствии с выражением о(= k-H, где коэффициент пропорциональности, определяемый иэ опыта, о т л и— ч а ю щ и Й с я тем, что, с целью повышения точности гибки путем исключения величины помех, создаваемых индуктором, при контроле величины угла изгиба трубы выходной сигнал датчика, измеряющего высоту гофра, фиксируют в моменты перехода через ноль напряжения, питающего индуктор.

Параметры процесса гибки Величина

Индуктор одновитковый кольцевой, водоохлаждаемый, разъемный, охватывающий трубу снаружи

Пирина индуктирующего проводника, мм

Внутренний диаметр индуктора, мм

Напряжение на индукторе,В е

Ток в индукторе, кЛ

Потребляемая мощность индуктором кВа

Удельная мощность при нагреве, кВт/см

Частота тока питающей сети, Гц

Величина зазора между индуктором и трубой: на внутренней стороне колена, мм не внешней стороне колена, мм

Температура нагрева металла трубы С: на внутренней стороне колена на вн ешн ей стороне колена

Длительность нагрева, мин

1761339

ФИГ. 1

Составитель M.Øèíëîâ

Редактор Н.Сильнягина Техред И.Моргентал Корректор В.йетраш

Заказ 3213 Тираж Подписное

БНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, )К-35, Раушская наб., д. 4/5

У

Произаодствспно-иэдатальский комбинат "Патент", r.Óærîðoä, ул. Гагарина, 101