Способ изготовления конических труб с постоянным внутренним диаметром

Иллюстрации

Показать всеРеферат

Сущность изобретения: через трубчатую заготовку с внутренним коническим отверстием протягивают оправку по меньшей нере два раза. Диаметр оправки при каждом проходе за- , дают больше большего диаметра отверстия заготовки на величину в (1,1...3) раза, превышающую величину диаметра оправки, обеспечивающего упругую деформацию заготовки на участке с шим диаметром отверстия. 2 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК щ) В 21 D 41/02

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОтНРЫТИНМ

ПРИ ГННТ СССР (21) 4860393/27 (22) 17.08.90 (46) 15.09.92. Бюл. Р 34 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт трубной промышленности (72) Г.Л.Сизоненко и С.В.Бовшовская (56) Горбунов И.Н. Нтамповка деталей из трубчатых заготовок. М., Иашгиз.

1960, с. 109. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ

ТРУБ С ПОСТОЯШ1ЫИ ВНУТРЕННИИ ДИАМЕТРОИ

Изобретение относится к трубному производству и может быть использовано при изготовлении холодно-дефор-:мированных конических труб с постоянным внутренним диаметром.

Известен способ прокатки труб с конусностью по внутреннему диаметру, включающий деформацию металла в калибрах переменного профиля, совершающих возвратно-поступательное движение, на конической перемещаемой оправке (З.A.Кофф и др. Холодная прокатка труб. Иеталлургиздат. Сверд-. ловск, 1962, с, 337-339).

Недостаток способа состоит в том,. что он не позволяет изготовить конические трубы с постоянным внутренним диаметром.

Наиболее близким по технической сущности к предлагаемому является способ изготовления конических труб с постоянным внутренним диаметром, включающий волочение трубчатой загоToBYIf на длинной конической оправке Ы,, 1761352 А1 (») Сущность изобретения: через трубчатую заготовку с внутренним коническим отверстием протягивают оправку по меньшей мере два раза. Диаметр оправки при каждом проходе задают больше большего диаметра отверстия заготовки на величину в (1, 1...3) раза, превышающую величину диаметра оправки, обеспечивающего упругую деформацию заготовки на участке с боль». шим диаметром отверстия. 2 ил., 1 табл. и раздачу трубы с конусностью по а

Ю внутреннему диаметру путем протягивания через ее полость деформирующей оправки (авт.св. Р 595031, кл. В 21 С 1/24, 1978) .

Недостаток способа состоит в том, что полученные после раздачи коничес! кие трубы с постоянным внутренним диаметром имеют пониженную точность из-за изменения диаметра внутреннего I канала по длине трубы. Изменение G внутреннего диаметра обусловлено тем, что геометрические параметры разда- (д) ваемых труб переменны по их длине. (Л

Целью настоящего изобретения яв- ь ) ляется повышение точности внутреннего. канала по длине трубы.

Поставленная цель достигается тем, что в известном способе изготовления конических труб с постоянным внутренним диаметром, включающем деформацию трубчатой заготовки в трубу с конусностью по внутреннему диаметру, и последующую ее раздачу протяги1761352 ванием через полость деформирующей оправки, раздачу осуществляют по крайней мере двумя деформирующими элементами с диаметром первого по ходу протягивания и последующих де-

5 формирующих элементов больше максимального диаметра внутреннего канала трубы на величину от 1,1 до 3,0 велий " " форма""" 1р

В результате проведенных патентных исследований технических решений, имеюг их признаки, сходные с отличительными признаками формулы, нами не обнаружено. Поэтому полагаем, что 1 предлагаемый способ изготовления труб переменного сечения соответствует критерию "существенные отличия".

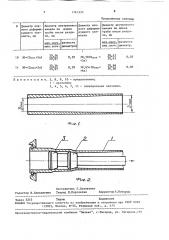

На фиг.1 изображена труба с конусностью по внутреннему диаметру, на 20 фиг.2 — .схема раздачи трубы с конусностью по внутреннему диаметру двухступенчатой оправкой,.

Предлагаемый способ осуществляется н следующим образом. 25

Трубчатую заготовку подвергают де- H формации, например, волочением на короткой конической перемещаемой оправке, После волочения полученную я трубу с конусностью по внутреннему 30 диаметру (фиг.1) при необходимости б подвергают разупрочняющей термообра- с ботке, правке. Затем трубу с конусностью по внутреннему диаметру 1 раз- р дают путем протягивания через ее по- р лость по крайней мере двух деформи- 3 л рующих элементов 2 и 3, у которых л диаметр больше максимального диаметра канала трубы, раздаваемого соот- в ветствующим деформирующим элементом, д на величину равную от одной до трех

40 величин упругой деформации трубы в п радиальном направлении. При этом ко- м личество деформирующих элементов не- 3 обходимых для раздачи и их диаметры определяют следующим образом. а б лице.

В начале определяют диаметр перво.го по ходу протягивания деформирующего элемента 2, записав

1>э D p.мак + (1 ° 1-3)ВР, где Р— диаметр деформирующего элемента, Dgp g — максимальный диаметр канала трубы перед раздачей;

4 0 - величина упругой деформации по диаметру трубы при раздаче.

Затем трубу с конусностью по внутреннему диаметру раздают первым деформирующим элементом 2. После раз дачи измеряют диаметр внутреннего канала по длине трубы и по максимальному диаметру расчитывают диаметр второго деформирующего элемента 3, аналогично описанному выше. Производят повторную раздачу трубы. После раздачи замеряют диаметр внутреннего канала по длине трубы. Если значения внутреннего диаметра отвечают предъявленным требованиям, то для раздачи достаточно использовать два деформируюцих элемента. Если значения превышают допустимые отклонения, то определяют аналогичным образом диаметр . третьего деформирующего элемента и вновь производят раздачу трубы.

По достижению заданной точности диаметра внутреннего канала по длине трубы деформирующие элементы объедияют в многоступенчатую оправку и используют ее для раздачи труб с коусностью по внутреннему диаметру.

Предлагаемый способ опробовали при зготовлении конических труб с постонным внутренним диаметром. В качесте заготовки использовали термообраотанную трубу размером 37 3,0 мм из тали 20.

Трубчатую заготовку протянули чеез волоку диаметром 33,7 мм на кооткой конической оправке, закрепенной на перемещаемом во время воочения стержне, на размер 33, 7-2,9- "

-ъ-1,9 m», термообработали в колпакоой печи при температуре 780 С, выержке 90 мин в среде азота. После равки трубы с конической внутренней оверхностью раздавали деформирующии элементами диаметром 29,9, 29,95, О, 30,05, 30,2 мм. При этом величина упругой деформации трубы составляла 0,05 м. После измерения диаметра внутреннего канала трубы повторно раздали трубы вторым деформирующим элементом диаметром 30,35, 30,40, 5D

30,45, 30,5 и 30,65 мм. После раздачи измеряли диаметр внутреннего канала по длине трубы.

При изготовлении труб известным способом раздачу трубы с конической поверхностью по внутреннему диамет-.

5 ру.производили одним деформирующим элементом диаметром 30,45 мм. Экспе риментальные данные приведены в таб1761352

Диаметр внутреннего канала по длине трубы после раздачи, мм

Диаметр первого деформирующего элемента, мм

Диаметр внутреннего канала по длине .трубы после раздачи, мм

Диаметр вто-. рого деформирующего элемента мак.знач. разность мин.знач. диаметр. мак.знач. разность мин ° знач. диаметров

30 85

2==

30,4.0,45

30,45=® мак+

+1,1 а) 30 25

30,20

30 25

29,9

0,05

О, 35 30, 25 = Рмтк

2 29»9 = Омам

30,32

30,31

30 30

29,92

0,01

30, 35= (D»к +

+1 1a) 3 29, 95=(D чак+

+1,1а) 0,38

30236

30,3

30,36

29,97

0,06

0,39 30»35 = 0мак

4 30,0=(D>«+2a) 30 62

30,7

30 42

30,02

30» 65= {Эмак+

+4,5a) 0,08

0,4

5 30,05= (Пиок +

+За) 30 95

30,84

30 6

30, 15

0,11

30,9=(Эм» +

+6а) 0,45

6 30, 20= (D»i» +

+ба) 30 35

30,30

30 36

29,97

0,05

0,39 30,35 Эм к

7 30= (D„„„+2a) 30,36

30,35

30 36

29,97

30,40=(Олюк +

+1,1a) OiOi

8 30= {D„«+2a) 0,39

30 42

30,40

30»45=(Рмтк+

+2а) 30 36

4- 2 »

29,97

0,02

9 30= (Dмак+2а) 0,39

В заявляемом интервале деформирующие элементы обеспечивают более высокую точность диаметра внутреннего канала по длине трубы (таблица, строки 3, 8, 9, 10) по сравнению с запредельными диаметрами деформирующих элементов (таблица, строки

2, 4, 5, 6, 7, 11) и по сравнению с прототипом {таблица, строка 1).

Таким образом, применение предлагаемого способа позволяет повысить точность диаметра внутреннего канала по длине трубы. Это обусловлено тем, что параметры предлагаемого способа создают при раздаче условия исключающие (блокирующие) влияние переменных по длине трубы геометрических параметров на точность диаметра внут-. реннего канала по длине- трубы.

Формула и зобр е тенин

Способ изготовления конических труб с постоянным внутренним диаметром, включающий деформацию трубчатой заготовки с получением переменной толщины стенки и конусного отверстия и последующую раздачу заготовки путем протягивания через ее отверстие деформирующей оправки, о т л. и ч а— ю шийся тем, что, с целью повышения точности изделий за счет обеспечения постоянства внутреннего диа-, метра и конусности наружной поверхности, раздачу осуществляют по меньшей мере в два прохода, при этом в каждом проходе диаметр оправки задают больше большего диаметра раздаваемого отверстия на величину, в 1, 13,0 раза превышающую величину приращения диаметра оправки, обеспечивающего упругую деформацию заготовки на

20 участке с большим диаметром отверстия.

1761352

Продолжение таблицы мак.знач. разность мин.знач. диаметр. мак.знач. разность мин.знач. диаметров

10 30= (П ок +2а) — т—

30 36

29,97

30 47 т

30,45

О, 39 30, 50 (D „+

+За) 0,02

11 30=(Рмак+2а)

30 36

29,97

30 66

30, 60

О, 39 30, 65= (Рм,„+

+ба) 0,06

П р и м е ч а н и е. 3, 8, 9, 10 — предлагаемое;

1 — прототип;

2, 4, 5, 6, 7, 11 — запредельные значения.

Составитель Г.Сизоненко

Редактор Н.Сильнягина Техред М.Иоргентал Корректор Л. Козориз

Заказ 3213 Тираж Подписное

ВН1ЖПИ Государственного комитета пэ изобретениям и открытиям при ГКНТ СССР

113035, Москва, )Н-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

Диаметр первого деформирующего элемента, мм

Диаметр внутреннего Диаметр втоканала по длине рого деформитрубы после разда- рующего элечи, мм мента

Диаметр вн утр енн ег о канала по длине тр убы после раздачи, мм