Способ обработки деталей с цилиндрическим отверстием поверхностным пластическим деформированием

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, в частности изготовление корпусов гидроцилиндров. Сущность изобретения: способ основан на использовании локального поверхностного пластического деформирования. Локальное пластическое деформирование осуществляют по наружной поверхности детали со стороны, диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30°. Деформирование в указанной зоне осуществляют алмазным индентором, формируя канавки, параллельные продольной оси отверстия с шагом, не меньшим их ширины . 4 ил.

союз советских социдлистических

РЕСПУБЛИК (5 > В 24 В 39/ОО

ГОСУДЛРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОП ИСАЙ ИЕ ИЗОБРЕг Е1-ii "йЯ! (ъ ()

°

1ф

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4823255/27 (22) 07,05,90 (4б) 15.09.92, Бюл. ¹ 34 (/1) Московский авиационный технологиче.— ский институт им.К.Э,Циолковского (72) Л.A.Õâîðîñòóõèí, А,С.Федоров, В.В.Васильева, Н.Н.Патраков, С.В.Шишкин и Е,H.Чернышов (5б) Авторское свидетельство СССР

N 12011",1, кл. В 24 В 39/00, 1984. (54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕ1;1 С ЦИЛИНДРИЧЕСКИМ ОТВЕРСТИЕМ ПОВЕРХH OCT Hb1M ПЛАСТИЧЕСКИМ

ДЕФОРМИРОВАНИЕМ

Изобретение относится к технологии машиностроения и может найти применение при производстве прецизионных корпусов гидроцилиндров с ребром жесткости.

Производственный опыт показывает, что при изготовлении корпусов гидроцилиндров, выполненных в виде кольцевыхдеталей с ребром жесткости вдоль образующей, возникает характерная погрешность формы, представляющая собой сочетание отклонения профиля продольного сечения с преобладающей овальностью и трехгранкой цилиндрического отверстия в поперечном сечении, Эти технологические погрешности могут существенно влиять на эксплуатационные параметры деталей с цилиндрическим отверстием, особенно в случае использования их в качестве следящих устройств. Поэтому, при изготовлении прецизионных и, Я2„., 1761449 А1 (57) Использование: обработка металлов давлением, в частности изготовление корпусов гидроцилиндров. Сущность изобретения: способ основан на использовании локального поверхностного пластического деформирования. Локальное пластическое деформирование осуществляют по наружной поверхности детали со стороны, диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30, Деформирование в указанной зоне осуществляют алмазным индентором, формируя канавки, параллельные продольной оси отверстия с шагом, не меньшим их ширины, 4 ил, особоточных деталей проводят дополнительную, длительную по времени, операцию доводки в качестве финишной обработки.

Подобные технологические мероприятия описаны в книге Дальского А.M. "Технологическое обеспечение надежности высокоточных деталей машин", М., Машиностроение, 1975, с,67-70.

Известен способ калибровки кольцевых деталей (авт. св. ¹ 443699, кл, B 21 D 3/10, 1973), согласно которому калибровка колец производится в специальном штампе, стоящем из подвижной и неподвижной . .алибрующей частей. На обеих частях штампов в меридианальном и поперечном сечениях расположены наконечники, настроенные на определенный размер. Калибруемая деталь вставляется в неподвижный корпус, затем под усилием перемещается подвижная часть штампа, 1-1аконечники. 761449 внедряясь в тело детали, пластически деформируют ее до нужного размера, Недостатками известного способа я вляются высокая стоимость изготовляемого штампа, сложность наладки на размер, а также малая величина вариации калибруемого размера, Наиболее близким по технической сущности и достигаемым результатам к предлагаемому изобретению является способ исправления овальных отклонений колец, согласно которому производят ориентированное пластическое деформирование поверхности детали по образующей под углами + 45 к большой оси овала. Согласно этому способу овальность кольца снижается под взаимным влиянием пластической деформации локальных участков поверхностного слоя. Недостатком известного решения, принятого за прототип, является невозможность исправления характерной погрешности формы деталей с цилиндрическим отверстием, имеющих неравную жесткость за счет наличия продольного ребра жесткости.

Цель изобрутения - повышение производительности и качества обработки деталей с продольным ребром жесткости за счет одновременного исправления погрешностей формы цилиндрического отверстия в поперечном и продольном сечениях, . Указанная цель достигается тем, что локальное пластическое деформирование осуществляют по наружной поверхности детали со стороны, диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30, при этом деформирование s указанной зоне осуществляют алмазным индентором, формируя канавки, параллельные продольной оси отверстия с шагом, не меньшим их ширины.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что используется принцип накопления пластической деформации, заключающийся в формообразовании алмазным индентором канавок, параллельных продольной оси отверстия с шагом между канавками не меньше их ширины, при этом локальное пластическое деформирование осуществляют по наружной поверхности детали со стороны диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30, Таким образом, предлагаемый способ соответствует критерию изобретения "Новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техни20

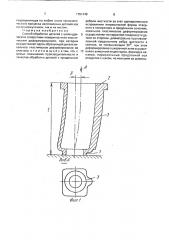

35 ческими решениями в данной области техники, не позволило выявить в них признаки, отличающие предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "Существенные отличия", На фиг. 1 изображен эскиз детали с. отклонением профиля продольного сечения в результате изготовления; на фиг. 2 показана характерная погрешность формы цилиндрического отверстия детали; на фиг, 3 и 4 приведена трансформация формы цилиндрического отверстия в результате локального поверхностного пластического деформирования детали.

Рассматриваемый корпус гидроцилиндра конструктивно имеет два жестких фланца

1 и. 2 и ребро жесткости 3. Такая форма детали приводит при изготовлении к появsl8HM)o характерной погрешности формы в виде отклонения профил,. продольного сечения от прямолинейности (эксцентриситет е), показанной на фиг. 1, и отклонения от круглости в поперечном сечении корпуса, показанной на фиг, 2 (круглограмма, снятая в поперечном сечении детали при увеличении 100*).

Для уменьшения или устранения полученной при изготовлении погрешности формы осуществляют локальное поверхностное пластическое деформирование корпуса со стороны диаметрально противоположной продольному ребру жесткости, в секторе не превышающем 30, при этом корпус закрепляется фланцем 1 в патроне токарно-винторезного станка и поджимается задним центром со стороны фланца

2, 40 Локальное поверхностное пластическое деформирование (формообразование канавок параллельных продольной оси отверстия) осуществляют алмазным индентором, закрепленным в упругую дер>кавку, 45 установленную в суппорте станка.

Сектор, в котором осуществляется локальное пластическое деформирование (область канавок) не должен превышать 30 (фиг. 2) так как только в этом случае его

50 воздействие эквивалентно действию распределенной нагрузки, приложенной в этом месте, что подтверждается данными расчета радиальной деформации кольца по известным формулам теории изгиба колец (см.

55 Бояршинов С,В. "Основы строительной механики машин", М„Машиностроение, 1973, с,456).

Режимы локального пластического деформирования (усилие на индентор Ру, радиус сферы индентора Р ф) подбираются опытчым путем в зависимости от жесткости.

1751449 конструкции и материалэ детали, з так>хе величины отклонений фор лы детали ат номинального рэсположения, Г1ри извест !см:8cT8 проведения псВерхностнс плзс=ическсГО дефармиравэния режимы; 1кэльного деформировзния ! рэдиус сферы инденторэ Ясф и ус !лие дефармирования Ру) Опытkülì путем подбирэк тся тэк, Б настоящее время промышленность выпускает стандэртные злмэзные наконечники с рэдиусзми сферы:

0,5; 1; 1,5; 2; 2 5; 3; 3,5: 4 .., I T,ä, Рэли(ус

СфврЫ > 4 ММ бргтв НЕцеЛ8СООбрЗЗНО, Т.К. в это л случая нагрузки HB деталь при пра:— :::: 8 !.! и и лОкальнОГО Д 8 ф О р м и р о В э н и я c >i i I t 8-" -: - 1 5 вон на 803РВСТВ IOт.

Кроме того, для R y = 0,5 и 1 мм стабильность паацеССэ оси иСпа«ЗВЛЕниИ,I. . OQvbl ухудшlзется. Б целом 13 пр!л едснногс oäB, ичденторь! с большими рздиусами сф- ðb: 20 предпочтительнее, так lОрмирОВзния Ру псдбиаэстся экспери менгэльна, то влияние Р(,ф алмэзэ IB кэчество процесса В целом несущественна.

И."- партии деталей, ксторэя подверггется и си р". Вл ен ию, подби рэ;отся несколько 30 коапусов абсэзцов-свидегелей, обычно име!ащих сред Ilo!0 величину погрешности формы. Нэ этой группе корпусов в ргссчитгнных местах элмззным индентара,. . Выбран -Iofo радиуса проводят алмазное 35 выглгживание с дискретным увеличением усилий Р> от детали к детали. После -!Вга измеря,от пoRTopHo полученный проф!. Ль корпуса. Разность между исходным профилем или исходной погре!Внсстью и полу-,!ен- 40

НЫМ ДЗОТ В8ЛИЧИНУ ИСП, ЗЗВЛЕНИЯ фс,ЗМЫ детали. TBKInf аб!зазом, устзнавливзется çBвисимасть между величиной исправлени;: г:рсфиля и усилием деформирования, па которой для нэшей партии деталей можем лег- 45 ко установить требуемое усилие Ру в засисимасти от исходной погрешности мы. Измерение профилей детэлей и их запись в влде круглаграмм обычно производят нэ кругламергх. 50

Тзк кзк гидрсцил".:ндры, особенно агботэющие flpH ВысОких ддвлениях яВля!Отся достаточно жесткими, э процесс локального деформирования (нанесения канавок алмззным индентором) реализуется при уси- 55 ли=,õ Ру 1+ 1,2 КН, то в зоне пластической деформации для достижения минимальных отклонений формы приходится наносить несколько канавок, т,е. как бы

"накапливать" плзстичсску10 деформацию мэтериэлэ. Каждая тэкзя кэнэвкз дает зф:; ект в -.ам сл;чге, если эоны пластической ....-..:, -.Ð.,B.it;H Метэляз Ст СОСЕДНИХ КЭНЭВОК

НС С iивсэ!ОЗ Я. Т.С. О!сзг !n8>t(с!У Ill! 111 ДСЛж .Н быть !!8 менb!1 8 !шири,, !«! кэнзвки.

Пример (flpBKтич<.:-.кое пр менение).

И сГ1ал нител bHbl A Гидра I t, ni! IniíÄII с ОДним >KQcTKvì флэнцел1 и реб!зсм >!;8cTKocти, 113ГОTOÐil ItHÛin ИЗ СТЗЛИ с 1-578 дг!ИНОИ 3 = ", >0 . 1м, c pti.- .: 8Tpo, 1 атве,. стия 75 f4>(1 lni 10Л1ци;сай СТ8ËH:Ë П =- 5 ММ ИЛ- Еет ПОСЛ8 !1ЗГОТОВЛЕЧил Т ХНС)-,-., ГИЧ8СКИЕ Па ГОЕ J I IOCTI l В ЬИД8 о < 1снения от круглос-и центрэльнога сечеН ln., И 3 Т К. I .. I 8! И 8 П Р О Ф. : .." . П 0 0 Д С Л 6 t- . О ГО С 8

ЧВНИЯ,,с c ioooHbl, диаметрэльно п ротивап0лажной месту !1эхажден11Я p85pt жесткости каардинзтг 0) в секторе, i!c превл!ша!ав!ел1

30 нэ BH8èH8 n поверхности карпу а алмазным ищ 8HTopof с рздиуссм сферы Ясф == 2

f. ;ì при c!nt 1!è Р =- 1 Кн, прсвОДят ВДОль образующе"i корпуса продольные кэчэвки пгрзлл=льные продольной аси отверстия

:-!врез шаг = 1 мм. j-jB фиг, 3 представлена

<руглсграммз профиля 0TB8pcTI"," гидраци,.níäpB в одном xBpBKTcpíîfn се !ении (ис:<С, ;вЗЯ i И ПОСЛ С;"ЗОЦВССс! ЛОКЗЛЬНОГÎ

Г.:СРХНОСтНС-ПЛЭСИ:: В.-КСГJ ДефОРМИРОВЭr. (I-: ....::: :—. 2,. HB ф;..Г. 4 и -oopB>K8H грэф11к отклоне:-,и.: Ilpo<>LI!!ci Г,радов!-нага сечения дб 1 и

;:0cBс процессг испргвле!!Ия .?, снятый на основгнии к!зуглагргл1;" пспеаечных сечеН И . Гз дзн НСЛ1 СЛ,"IB, удсЯPТСЯ ИСП рз вить отклонение от круглости центрзльного от8 с р ! 1Я t „0, 11,"л .< л, э с:.:л а н 8 н и 8 и р О ф ил Я прод-.«ьнсгo сечения до 25 мкл ..

Г1:."..менение локального плзсти !еского дефаpfnи1рсвэния В Ка !8СТВ8 ТВХНОЛОГ11че ского прсцессз испргвления откланенÄ;!; ф;-.РМ«Ы ЦИЛИНДРИЧЕСКОГО ОТВВРСтИЯ В ПРСДОЛ!снаМ и ПОПЕРес!НСМ CCi!PHИЯХ Ь!Э ДЕтЭЛЯХ т !Пз гидрацилиндрав по срэвна!11<ю с проТОТИПСМ Г!03ВСЛИТ; — одновременно испрэьить отклонения ф< .р", ы отверстия гидроцилиндров от нол1иHBBüHî о pBc0ono>K8! I«B в виде нехруглости (овгг!Ьности и трехгргнки) и отклонения профиля продольного се«че .!ия; прсгодить обрзботку нерэвна>!<естки>: двтал81; повысить прсизвад11тельнасть процессэ в несколько !ззз; не требуется сп"-.,:.Btlьниго абарудовзн!лЯ. тс;:k,э! дэнн ый ..Г « со J мс>!<ет быть ре элизовэн нз л!сбс . уtt!IB8pcBльном токарном станке;

pgB8T ВСЗМажнсстЬ ПОЛ „ !Е! ИЯ -1I1Hi \, (IB 1bНЫХ СТКЛОH8ÍÈÉ ат Каk ÃfiОСТ1< И ПPI .i1СЛИHЕЙ" ности цилиндри ipcKсго ств. рстия гидроцилиндра на любом этапе технологического процесса изготовления деталей как на промежуточном, так и на чистом. 1ормула изобретения

Способ обработки деталей с цилиндрическим отверстием поверхностным пласгическим деформированием, при котором осуществляют вдоль образующей детали локальное пластическое деформирование ее участков, отличающийся тем, что, с целью повышения производительности и качества обработки деталей с продольным ребром жесткости за счет одновременного исправления погрешностей формы отверстия в поперечном и продольном сечениях, локальное пластическое деформирование

5 осуществляют по наружной поверхности детали со стороны, диаметрально противоположной продольному ребру жесткости в секторе, не превышающем 30, при этом деформирование в указанной зоне осущест16 вляют алмазным индентором, формиру канавки, параллельные продольной оси отверстия с шагом, не меньшим их ширины.

1761449

30НП H0+una eu т : ",лютер zywuzuAyrrzrx

4e3pa wecmwzc a

1761449

120

Составитель Н.Патраков

Техред M.Mîðãåíòàë Корректор О.Густи

Редактоо Н.Семенова

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 3218 Тираж Подлисное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5