Способ сборки моста козлового крана

Иллюстрации

Показать всеРеферат

Использование: подъемно-транспортное машиностроение. Сущность изобретения: для сокращения технологического цикла и улучшения качества предварительно приваривают внутри главных балок дополнительные продольные ребра жесткости и изгибают главные балки в пределах упругой деформации перед сборкой их с подкосами в сторону, обратную остаточной деформации главных балок от приварки подкосов. Приварку кронштейнов производят после приварки к ним и главным балкам ребер жесткости, а соединение главных балок с концевыми балками осуществляют при окончательной сборке моста 6 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 В 66 С 17/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОЬРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ! (у)

C (21) 4802431/11 (22) 08.02.90 (46) 15.09.92. Бюл, № 34 (71) Научно-производственное объединение по технологии машиносборочного производства и специального технологического оборудования (72) Р,К.Агеев, М.А,Комиссаров, Л,А.Марев и

Л.В.Коваленко (56) Авторское свидетельство СССР

¹ 948851, кл, В 66 С 17/00, 1982.

Технологическая карта ¹ КР11.01.000, 1986, Бурейский механический завод (54) СПОСОБ СБОРКИ МОСТА КОЗЛОВОГО

КРАНА

Изобретение относится к подъемнотранспортному машиностроению, а именно к производству мостовых кранов, Известен способ изготовления мостового крана, заключающийся в том, что концевые бал ки размещают на опорах, выставленных на пролет крана, устанавливают и приваривают на концевых балках пролетные балки, собирают и приваривают подкосы и площадки.

Недостатком этого способа является относительная трудоемкость огневой правки сварочных деформаций, образующихся на балках после приварки подкосовдля площадок (серповидности), Наиболее близким по технической сущности к предлагаемому является способ сборки моста козлового крана, согласно которому главные балки собирают и сваривают с подкосами, производят их сборку с концевыми балками и подопорными кронш„„SU„„1761658 А1 (57) Использование: подъемно-транспортное машиностроение, Сущность изобретения; для сокращения технологического цикла и улучшения качества предварительно приваривают внутри главных балок дополнительные продольные ребра жесткости и изгибают главные балки в пределах упругой деформации перед сборкой их с подкосами в сторону, обратную остаточной деформации главных балок от приварки подкосов. Приварку крон штейнов и роизводят после приварки к ним и главным балкам ребер жесткости, а соединение главных балок с концевыми балками осуществляют при окончательной сборке моста. 6 ил. тейнами, сваривают швы концевых балок, затем подопорных кронштейнов. После этого разбирают мост на полумосты. кантуют их для сварки швов, находившихся ранее s неудобном для этого положении, правят серповидность, собирают полумосты обратно в мост и осуществляют его окончательную сборку.

Недостатком такого способа является длительный технологический цикл, а также низкая надежность.

Целью изобретения является повышение надежности.

Указанная цель достигается тем, что в способе сборки моста козлового крана, согласно которому приваривают снаружи внешних сторон главных балок подкосы, кронштейны для опор крана и наружные продольные ребра жесткости, после чего соединяют главные балки с концевыми балками, предварительно приваривают внутри

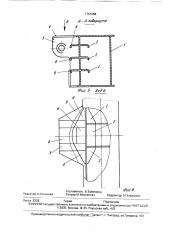

1761658 внешних стенок главных балок в зоне установки кронштейнов продольные ребра жесткости, затем размещают главные балки на опорах и изгибают их в пределах упругой деформации в сторону, обратную остаточной деформации от приварки подкосов, после чего приваривают подкосы и устанавливают главные балки на стенде с фиксацией их концов, приваривают наружные продольные ребра жестксти к кронштейнам, а затем к главным балкам, затем приваривают к последним кронштейны, освобождают концы главных балок от фиксации со стороны стенда и производят упомянутое соединение главных и концевых балок, На фиг. 1 — 4 представлен предлагаемый технологический процесс; на фиг. 5 — разрез

А-А фиг. 3 (повернуто); на фиг. 6 — вид Б на фиг, 5.

Предлагаемый способ рассматривается на примере сборки моста крана козлового, контейнерного, гlп 6,3 т и заключается в следующем: в процессе сборки и сварки главных балок 1 в местах расположения на них кронштейнов внутри главных балок устанавливают и приваривают продольные (внутренние) ребра жесткости 2, затем главные балки 1 размещают на опорах 3 и изгибают их в пределах упругой деформации в сторону, обратную остаточной деформации, образующейся от приварки подкосов, и после этого приваривают подкосы 4. Далее главные балки 1 устанавливают на стенд(не показан), на котором их собирают с кронштейнами 5 и наружными ребрами жесткости

6. Ребра жесткости 6 сначала приваривают к кронштейнам 5, а затем к главным балкам

Концы главных балок 1 фиксируют фиксаторами 7 и приваривают кронштейны 5 к главным балкам 1, Фиксацию балок выполняют с целью помочь ребрам жесткости сопротивляться напряжениям, возникающим в процессе кристаллизации (остывания) металла в сварных швах. Затем снимают фиксаторы, устанавливают концевые балки 8 и осуществляют окончательную сборку моста.

Сварку швов, находящихся в неудобном для этого положении, производят после разборки моста на полумосты для отгрузки.

Предлагаемая технологическая последовательность сборки моста козлового крана обеспечивает сокращение технологического цикла и повышение надежности, так как при другой последовательности возможно следующее.

Приварка первоначально кронштейнов к главным балкам деформирует (изгибает) их, так как прямые углы между ними из-за

55 действия внутренних напряжений, образующихся в результате кристаллизации расплавленного металла в сварочных швах, становятся острыми. Поэтому в углах между балками и кронштейнами до сварки их между собой необходимо установить и приварить к ним ребра жесткости, образующие при этом, с фиксацией балок, жесткий контур, препятствующий деформации (изгибу) балок от последующей приварки к ним кронштейнов, а затем сваривать кронштейны с главными балками, Другая последовательность, т.е, приварка сначала ребер жесткости к кронштейнам, затем кронштейнов к главным балкам и после этого ребер к главным балкам, не позволяет создать жесткий контур перед приваркой кронштейнов к главным балкам и влечет за собой деформацию главных балок.

Приварка кронштейнов после установки концевых балок на главные после образования замкнутой О-образной конструкции моста, приводит к тому, что в ней от указанной приварки создаются напряжения, которые после разбалчивания моста на полумосты деформируют их, и только трудоемкая огневая правка затем позволяет соединить болтами фланцевые соединения между полумостами, Установка концевых балок на главные в их зафиксированном состоянии также приводит к последующей огневой правке, так как после окончательной сборки, в т.ч. установки рельс, расфиксации и разборки моста по полумосты из-за неабсолютной жесткости ребер и т.п. факторов могут произойти деформации полумостов, которые будут в пределах допусков на главные балки и выходить из пределов допусков на рельсовый путь.

Таким образом, создание предварительного прогиба балок перед сваркой подкосов, установка ребер жесткости в зоне приварки кронштейнов к главным балкам устраняет деформации главных балок, а соединение концевых балок с главными балками после приварки кронштейнов позволяет устранить напряжения в мосте и, следовательно, остаточные деформации.

Формула изобретения

Способ сборки моста козлового крана, заключающийся в том, что приваривают снаружи внешних сторон главных балок подкосы, кронштейны для опор крана и наружные продольные ребра жесткости, после чего соединяют главные балки с концевыми балками, отличающийся тем, что, с целью повышения надежности, предварительно приваривают внутри внешних сте1?61656 нок главных балок s зоне установки кронштейнов продольные ребра жесткости, затем размещают главные балки на опорах и изгибают их в пределах упругой деформации в сторону, обратную остаточной деформации 5 от приварки подкосов, после чего приваривают подкосы и устанавливают главные балки на стенде с фиксацией их концов, приваривают наружные продольные ребра жесткости к кронштейнам, потом к главным балкам, затем приваривают к последним кронштейны, после чего освобождают концы главных балок от фиксации со стороны стенда и производят упомянутое соединение главных и концевых балок.

1761658

Составитель B.Åðìèëèíà гЬ ур ф

Техред М,Моргентал Корректор М.Керецман

Редактор А.Соколова

Производственно-издательский комбинат "Патент", r, Ужгоро, .Г город, ул. агарина, 101

Заказ 3228 Тираж Подписное

ВНИИПИ Гос осударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5