Способ механического защемления керамической пластинки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано при сборке приборов. Цель изобретения - повышение точности и равномерности защемления и упрощение конструкции используемого для этого устройства. Нэ основании 1 расположена керамическая пластинка 4 и устройство защемления, состоящее из опорного элемента 2 и подвижного элемента 3, соединенных упругим шарниром 5. Под воздействием проходного винта 7, установленного в опорном элементе 2, элемент 3 поворачивается в шарнире 5 на угол а . На скошенный под углом а торец подвижного элемента 3, взаимодействующий с пластиной 4, наносят композицию холодного отверждения 6, после полимеризации которой подвижным элементом 3 пластину 4 прижимают к основанию 1. 1 з.п. ф-лы, 3 ил. СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 01 В 5/00

C 4

j+

К)

) з О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4847812/28 (22) 09.07.90 (46) 15.09.92. Бюл. ¹ 34 (71) Научно-исследовательский институт автоматики (72) А.Г,Шевнин (56) Авторское свидетельство СССР

¹688813,,кл,,G 01 В 5/14, 1978.

Авторское свидетельство СССР № 1368617, кл, G 01 В 5/14, 1987. (54) СПОСОБ МЕХАНИЧЕСКОГО ЗАЩЕМЛЕНИЯ КЕРАМИЧЕСКОЙ ПЛАСТИНКИ И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к измерительной технике и может быть использовано при сборке приборов, Цель изобретения — повыИзобретение относится к измерительной технике и может быть использовано при сборке приборов.

Известен способ получения зазора между ротором и статором датчика угла, заключающийся в том, что между ротором и статором помещают прокладку, сжимают весь пакет до выбора зазора, между статором и основанием вводят заполнитель, полимеризуют его, после чего снимают нагрузку и удаляют прокладку. В известном способе происходит защемление пластинки-прокладки между ротором и статором полимеризующимся заполнителем, причем давление на поверхность пластинки осуществляется со стороны неровных поверхностей как ротора, так и статора, „„. Ы„„1762105 А1 шение точности и равномерно;-ти зэщемления и упрощение конструкции используемого для этого устройства. На основании 1 расположена керамическая пластинка 4 и устройство защемления, состоящее из опорного элемента 2 и подвижного элемента 3, соединенных упругим шарниром 5. Под воздействием проходного винта 7, установленного в опорном элементе 2, элемент 3 поворачивается в шарнире 5 на угол а . На скошенный под углом а торец подвижного элемента 3, взаимодействующий с пластиной 4, наносят композицию холодного отверждения 6, после полимеризации которой подвижным элементом 3 пластину 4 прижимают к основанию 1. 1 з.п. ф-лы, 3 ил.

Недостатком данного способа является неравномерность расп ределения давления по поверхности прокладки, что не позволяет защемить пластинку из хрупкого, например керамического, материала.

Известно также устройство для получения заданного зазора между двумя деталями, содержащее опорный и прижимной элементы, причем опорный элемент выполнен в виде двух подпружиненных друг к другу, параллельно расположенных с возможностью относительного перемещения планок, прижимной элемент выполнен в виде винтовых упоров со сферическими торцами, взаимодействующими с одной из планок, B данном устройстве имеет место защемление калиброванной прокладки по1762105

55 движным элементом расположенного на основании устройства защемления, Недостатками известного устройства являются большие габариты и относительная сложность конструкции, что усложняет процесс защемления прокладки.

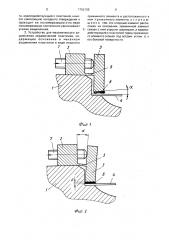

Цель изобретения — повышение точности и равномерности за щемления и упрощение конструкции используемого для этого устройства, Поставленная цель достигается тем, что реализуется способ механического защемлений керамической пластинки, заключающийся в том, что пластинку размещают на основании и защемляют ее прижимным weментом, причем перед размещением пластинки на торец прижимного элемента, взаимодействующий с пластинкой, наносят композицию холодного отверждения, проводят ее полимеризацию и по мере полимеризации постепенно увеличивают усилие защемления, а для осуществления способа используется устройство, содержащее основание и механизм защемления пластинки в виде опорного элемента и расположенного в нем прижимного элемента, причем опорный элемент расположен на основании, прижимной элемент связан с ним упругим шарниром, а взаимодействующий с пластинкой торец прижимного элемента скошен под острым углом к его боковой поверхности, На фиг.1 изображено устройство, реализующее предлагаемый способ, исходное положение; на фиг.2 — то же, в положении защемления пластинки; на фиг.3 приведен график зависимости количества испарившегося растворителя (Я из капли композиции холодного отверждения от времени.

Устройство, реализующее предложенныйй способ, содержит основание 1 и устройство защемления, состоящее из опорного элемента 2 и подвижного элемента 3, который прижимает пластинку 4 путем поворота на упругом шарнире 5 под воздействием проходного винта 7, Способ реализуется следующим образом, На основание I устанавливается устройство защемления. На выступе основания помещается пластинка 4. Конструкция элементов 2, 3 и величина упругого шарнира 5, а также место размещения их на основании выбраны таким образом, что под воздействием винта 7 подвижный элемент

3 поворачивается в шарнире 5 и упирается в основание 1, образуя при этом с опорным элементом 2 угол а, а с пластинкой 4— зазор Л . Для того, чтоб зазор Л был равномерным, торец подвижного элемента 3, взаимодействующий с пластинкой 4, скошен (см. фиг.1) под углом а .

Таким образом можно было бы защемить пластинку 4 непосредственно подвижным элементом 3, сведя зазор Л к нулю выбором геометрических размеров представленных элементов. Однако учитывая, что реальная толщина элемента 3 порядка

1 мм, можно предположить, что выполнить скос его торца под углом а с достаточной точностью, обеспечивающей строгую параллельность его поверхности пластинке 4 в положении по фиг.2 не удастся.

Последнее означает, что распределение давления на пластинку 4 будет неравномерным, что приведет к ее разрушению.

Поэтому в исходном положении (см, фиг.1), на торец подвижного элемента 3 наносится композиция холодного отверждения 6. Известна (см. фиг.3) зависимость количества испарившегося растворителя, а значит и твердости композиции 6 от времени, которая примерно соответствует экспоненциальному закону.

Это означает, что с течением времени можно подобрать необходимые свойства композиции и более того, предсказать их заранее. Таким образом экспериментально подбирается величина Ь (см. фиг.2), время отверждения по фиг.3 и марка композиции.

После этого посредством винта 7 подвижный элемент 3 прижимается к пластинке 4, При этом не до конца полимеризовавшаяся и сохраняющая пластичность композиция 6 в зазоре Л заполняет микронеровности последнего, одновременно передавая давление на всю пластинку и прижимая ее к основанию 1. После окончательной полимеризации композиции 6 происходит защемление пластинки 4 между основанием 1 и элементом 3. При этом пластинка не разрушается, так как на ней отсутствуют точки концентрации напряжений.

Для того, чтоб защемление пластинки 4 было чисто механическим и не носило характера клеевого соединения, необходимо устранить адгезию композиции 6 к пластинке, Использование изобретения позволит повысить точность работы прибора, Формула изобретения

1. Способ механического защемления керамической пластинки, заключающийся в том, что пластинку размещают на основании и защемляют ее прижимным элементом, отличающийся тем, что, с целью повышения точности и равномерности защемления, перед размещением пластины на основании на торец прижимного элемен1762105 та, взаимодействующий с пластиной, наносят.композицию холодного отверждения и проводят ее полимеризацию и по мере полимеризации постепенно увеличивают усилие защемления.

2. Устройство для механического защемления керамической пластинки, содержащее основание и механизм защемления пластинки в виде опорного прижимного элемента и расположенного в нем прижимного элемента, о т л и ч а ющ е е с я тем, что опорный элемент расположен на основании, прижимной элемент

5 связан с ним упругим шарниром, а взаимодействующий с пластиной торец прижимного элемента скошен под острым углом а к его боковой поверхности.

1762105 т °

-.à "- ЕСтво КСПа ;.КЕГОСЯ

ДЬСТРО И7йЛЯ { -д )

1й8 ДОЕСТЬ КОЬЖ032ЦИИ (о

Составитель А. Шевнин

Техред М.Моргентал Корректор А.Козориз

Редактор

Заказ 3250 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101