Способ определения адгезионной прочности соединений

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике, а именно к способам определения прочностных свойств соединений. Целью предложенного способа является упрощение способа и снижение металлоемкости . Испытуемое покрытие наносят на открытый участок подложки в виде усеченного конуса, прикладывают к ней осевую сжимающую нагрузку и определяют адгезионную прочность покрытия в момент разрушения адгезионных связей. Диаметры DI и D2 оснований конуса выбирают из соотношений Di v4 Ртах/я0всж - D2 V4 Ртах/л:OTCX , где Ртах -максимальная деформирующая нагрузка, . (7всж - .соответственно пределы текучести и прочности материала подложки при сжатии. Перед повторным использованием подложки ее отжигают 1 з.п ф-лы, 2 ил со

СОЮЗ СОВЕТСКИХ сОциАлистических

РЕСПУБЛИК (я) G 01 N 19/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ. ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4838640/28 (22) 25.04.90 (46) 15.09.92. Бюл, N. 34 (71) Научно-производственное объединение

"Судоремонт" (72) Т,В.Молочная и А.Н.Терехов (56) Авторское свидетельство СССР

М 1180763, кл. G 01 N 19/04, 1985.

Авторское свидетельство СССР

М 896519, кл. G 01 N 19/04, 1980.

Авторское свидетельство СССР

N. 1458774, кл. G 01 N 19/04, 1989. (54) СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СОЕДИНЕНИЙ (57) Изобретение относится к испытательной технике, а именно к способам определения прочностных свойств соединений, Изобретение относится к испытательной технике, а именно, к способам определения прочностных свойств соединений.

В области испытательной техники известны способы определения прочности покрытий.

И;звестен также способ для определения прочности сцепления при ослаивании.

Недостатками данных способов являются большая трудоемкость при определении прочности сцепления при отслаивании, сложность в выполнении образцов.

Наиболее близким их к предполагаемому изобретению по технической сущности и достигаемому эффекту является способ определения прочности сцепления адгезива, однако недостатком данного способа является сложность изготовления образца для последующих испытаний, применение доSU 1762193 Al

Целью предложенного способа является упрощение способа и снижение металлоемкости, Испытуемое покрытие наносят на открытый участок подложки в виде усеченного конуса, прикладывают к ней осевую сжимающую нагрузку и определяют адгеэионную прочность покрытия в момент разрушения адгезионных связей, Диаметры D> и Dz оснований кон са выби ают из соотношений 01 = 4 Р,„/лгт„ ггг =- ггд ра*lгга„, где p „— максимаакная деформирующая нагрузка, 0«ж, пасв .соответственно пределы текучести и прочности материала подложки при сжатии. Перед повторным использованием подложки ее отжигают. 1 з.п. ф-лы, 2 ил.

1 полнительных приспособлений для их проведения.

Целью предложенного способа является упрощение способа и снижение металлоемкости, Поставленная цель достигается тем, что в известном способе испытуемое покрытие наносят на открытый участок основы, прикладывают к ней растягивающую нагрузку и определяют прочностные свойства покрытия, где используют основу, имеющую криволинейный участок, а в момент отслоения покрытия определяют тангенциальные напряжения на данном участке, а ...еличину прочности сцепления устанавливак>т из соотношения. Сопоставление заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что подложку изготавливают в виде

1762193 усеченного конуса, а нагрузку регистрируют в момент отслоения покрытия, па которой судят о его прочности, причем наносят, по крайней мере, два типа покрытия и прикладывают осевую нагруку после фиксации момента отслоения покрытия, оставшееся покрытие удаляют, затем наносят следующую систему покрытий и повторно проводят аналоичные испытания, где размер нижнего и верхнего оснований конуса 01 и

02 выбирают из условия

D1=

02 = где Р ек — максимальная дефармирующая нагрузка, Отек, Oесж — соответственно пределы текучести и прочности материала подложки при сжатии, а деформирующую нагрузку прикладывают в виде осевого сжатия, при этом для повторных испытаний металл основы отжигают при температурах То, где

T„< T = T„, где T„TK — соответственно начала и конца рекристаллизации металла основы. . ЙВ

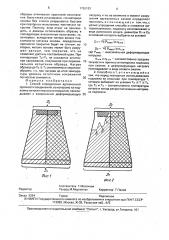

На фиг.1 представлен вид образца Даг испытаний; на фиг.2 — вид образца при испытании в момент отслоения покрытия.

Способ осуществляют следующим образом, Первоначально иэготавлива1от испытываемый образец со средней частью B аиде усеченного конуса с верхним основанием

D1 и нижним — 02 Величины 01 и 02 выбирают из условий

D1 =D2 = где Pmax — максимальная деформирующая нагрузка, Отек и (тесж — соответственно пределы текучести и прочности материала подложки при сжатии, Высота концевых цилиндрических частей составляет 0,2-0,3 диаметра соответствующего основания конуса, Всю высоту испытываемого образца Н (не указана) задают: Н 202.т.к, при Н >202 происходит потеря пластической устойчивости, Выбор нижнего предела Н обусловлен требуемой точностью испытаний; при задаваемой скорости погружения и инерции испытательной машины после ее остановки для замера высоты отслоившегося участка.

Затем на боковую поверхность образца наносят, по крайней мере, два типа покрытий, прикладывают к образцу осевую с>кимаюЩУ1о нагРУзкУ от 0 До Pmax. фиксиРУют нагрузку в момент отслоения покрытия и замеряют отслоившегося участка на образ5 це, па которому судят о прочности покрытия. Далее, оставшееся покрытие удаляют, затем отжигают металл основы при Т, где

Тн To Тк, Тн и TK — соответственно температуры начала и конца рекристаллиэации

10 материала подложки, Затем, на боковую поверхность образца наносят следующую систему покрытий и повторно проводят аналогичные испытания.

Пример конкретного исполнения.

15 На образец из алюминиевого сплава марки D 6, высотой 25 мм, имеющего нижнее и верхнее основание диаметром D1 = 15 мм и D2 = 10 мм. к которым примыкают конические части высотой соответственно 3

20 мм и 2 мм, имея в срединной части вид усеченного конуса с основанием Dl и D2.

Боковая часть образца перед испытаниями была поровну покрыта красками марок НЦ265 и П-ЭП-45. После нанесения покрытия и

25 его полного высыхания образец испытывали на 5-ти тонном прессе со скоростью погружения 1 ммlмин. При нагрузке в 2000 кг краска НЦ-2-65 отслаивалась по высоте образца на расстоянии в 5 мм. Далее, при

30 нагрузке в 4400 кг зафиксировано отслоение пакрьгтия, нанесенного краской П-ЭП45, высота отслоившегося участка 3 мм.

Затем образец отжигается 1ри Т =

=300 С в течение 10 мин и покрывается кра35 сками ХВ-1-61 и МЛ-197. Отслоение nepooro покрытия при последующем аналогичном испытании происходило при нагрузке равной 3600 кг, в то время как на другом покрытии вплоть до разрушения металла основы, 40 дефектов не обнаружено. Высота отслоившихся участков составила 7 мм. На основании данных .испытаний следует, что наименьшей прочностью обладает покрытие, нанесенное краской НЦ-2-65, причем

45 его прочность в 1,7 и 6,2 раза меньше прочности покрытий, нанесенных красками XB1-61 и П-ЭП-45. Использование металла основы при проведении повторных испытаний с покрытиями красками ХВ-1-61 и МЛ50 197 без отжига приводило к преждевременному разрушению в-процессе испытаний металла основы без предварительного разрушения металла покрытия, Способ позволяет использовать для ис55 пытаний любую толщину покрытий, в то время как известные способы испытаний имеют ограничения по толщине испытываемых покрытий, Кроме того, заявляемый способ позволяет существенно сократить количество испытуемых образцов при этом

1762193

0 =

Составитель T,Ìoëî÷íàÿ

Техред M.Ìîðãåíòàë Корректор Т.Палий

Редактор

Заказ 3254 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 образцы отличаются простотой изготовления. Было также установлено, что материал основы без отжига разрушается быстрее при повторных испытаниях. чем металл покрытия, Поэтому, если отжиг не производить, а дважды использовать образец в последующих аналогичных испытаниях, то, во-первых, вследствие потери запаса пластичности металла основы, определение прочности покрытия будет не точным, вовторых, металл основы может быть разрушен раньше, чем покрытие, что не позволяет достичь поставленной цели, При температуре То<Т,< не снижается остаточное напряжение, полученное при первоначальном испытании образца. Нагрев образца до To > Тя экономически нецелесообразен, т;к. при нагреве до атой температуры уровень остаточных напряжений полностью снимается.

Формула изобретения

1. Способ определения адгезионной прочности соединений, по которому на подложку наносят несколько покрытий, прикладывают к соединению деформирующую нагрузку и по ее величине в момент разрушения адгезионных связей определяют прочность, отличающийся тем, что, с целью упрощения способа и снижения ма5 териалоемкости. подложку изготавливают в виде усеченного конуса. диаметры 01 и 02 оснований которого выбраны из условий,= 4 ....7,,... где Pea»c — максимальная деформирующая нагрузка; с .c+ +и o>,c — соответственно пределы

15 текуче .и и прочности материала подложки при сжатии, а деформирующую нагрузку прикладывают в виде осевого сжатия.

2. Способпоп.1,отличающийся тем, что перед повторным использованием подложки ее отжигают при температуре Т, которую выбирают иэ условия Т Т Т», где Т» и T> — соответственно температуры начала и конца рекристаллизации материала подложки.