Способ получения металлополимерного антифрикционного покрытия

Иллюстрации

Показать всеРеферат

Использование: машиностроение, технология изготовления покрытий в узлах трения , Сущность изобретения: метллическую подложку помещают в электростатическое поле с напряженностью 1-10 кВ/см, ориентированное перпендикулярно оси симметрии малотермического источника. Нагревают подложку газотермическим потоком до температуры перехода полимерного материала в вязкотекучее состояние. Затем в газотермический поток вводят дисперсный полимерный материал и сверхпластичный металлический сплав в количестве 10-30 мас.% с температурой плавления не выше температуры деструкции полимера, и затем потоком наносят на подложку. 1 ил., 1 табл.

СО!ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 05 0 1!04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4866740/05 (22) 09.07.90 (46) 23.09.92. Бюл, N 35 (71) Институт механики металлополймерных систем АН БССР и Гомельский государственный университет (72) А.З,Скороход, О.Ф.Юркевич и В.Я.Кусоч.кин (56) Авторское свидетельство СССР

N 876199, кл. В 05 О 7/14, 1981.

Авторское свидетельство СССР

¹ 839599, кл, В 05 0 1/04, 1981.

Семенов А,П., Савинский Ю,Э. Металлофторопластиковые подшипники. — M.: Машиностроение, 1976, с. 192. (54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ

Изобретение относится к области машиностроения и, в частности, созданию покрытий на основе органических и неорганических материалов, нанесенных совместно на одну из поверхностей узла трения.

В современной технике широко используется большое число покрытий различного состава, обладающих высокими антифрикционными характеристиками. К таким покрытиям относятся покрытия, способные работать в условиях сухого трения.

Известен способ получения таких покрытий, состоящий из смешения порошков полимера и металлического наполнителя, 1де в качестве наполнителя используют порошок висмута в кояичаства 20-50 масс. . а тврмообработку проводят при 290 — 300 С,, ЯЦ,, 1763046 А1 (57) Использование: машиностроение, технология изготовления покрытий в узлах трения. Сущность изобретения: метллическую подложку помещают в электростатическое поле с напряженностью 1 — 10 кВ/см, ориентированное перпендикулярно оси симметрии малотермического источника.

Нагревают подложку газотермическим потоком до температуры перехода полимерного материала в вязкотекучее состояние.

Затем в газотермический поток вводят дисперсный полимерный материал и сверхпластичный металлический сплав в количестве

10 — 30 мас. с температурой плавления не выше температуры деструкции полимера, и затем потоком наносят на подложку, 1 ил., 1 табл. (1). Однако нужно отметить, что данный способ требует дополнительных энергетических затрат, связанных с непрерывным, перемешиванием материала, в противном случае, и ри длительной работе будет происходить сепарирование материала по компонентам, что приведет к ухудшению триботехнических характеристик покрытия.

Известен также способ получения полимерного покрытия путем нанесения на металлическую подложку порошка полимера и оплавление его в электростатическом поле напряженностью 5 — 30 кВ/см с последующим охлаждением (2). Тем не менее данный способ не позволяет получать покрытия с хорошими антифрикционными свойствами при работе в узлах сухого трения, 1763046

20 износа полимера

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ получения металлополимерных покрытий, состоящий из нанесения на прочную стальную основу пористого слоя антифрикционного сплава (бронзы), пропитанного смесью фторопласта с наполнителем, и тонкого поверхностного слоя такого же состава (3), Недостатком данного способа является относительно небольшая пластичность антифрикционного состава, Кроме того, частицы меди и сплавов на ее основе имеют свойство наклепываться на трущихся поверхностях, а это повышает их твердость и уменьшает пластичные свойства, При работе в тяжелых режимах происходит частичное отслоение плакирующей пленки, приводящее к схватыванию и задиру поверхностей, т,е, к уменьшению износостойкости трущихся пар.

Кроме того, в состав антифрикционного сплава входят дорогостоящие (дефицитные) металлические компоненты, а их получение (диспергирование) связано со значительными трудовыми и энергетическими затратами, Целью изобретения является повышение износостойкости и нагрузочной способности покрытия, снижение трудо- и энергозатрат, Указанная цель достигается тем, что в способе получения покрытия, включающем припекание на металлическую основу пористого слоя антифрикционного сплава, пропитанного смесью полимера с наполнителем, согласно изобретению, металлическую основу размещают в электростатическом поле напряженностью 1 — 10 кВ/см, гэзотермическим тепловым потоком нагревают до температуры перехода полимерного материала B вязкотекучее состояние и наносят смесь, состоящую из дисперсных полимерного материала и металлического сплава в количестве 10 — 30 масс.%, нагретого до температуры расплава, причем поле электростатическое ориентируют перпендикулярно оси симметрии газотермического источника.

Отличительными признаками способа является размещение металлической основы в электростатическом поле напряженностью 1-10 кВ/см (рис. 1). В дальнейшем при нанесении на металлическую основу дисперсного полимерного материала, поверхность последне.о активируется полем.

Результатом этого воздействия является увеличение адгезионной прочности между металлической основой и пористым слоем

55 полимерного материала, что в целом приводит к уменьшению износа покрытия.

Нагрев металлической основы плазменным потоком до температуры перехода полимерного материала в вязкотекучее состояние позволяет очистить поверхность металлической основы от окислов и других инородных включений, содержащихся в поверхностном слое, и таким образом существенно повысить адгезионные свойства наносимого в дальнейшем пористого слоя полимерного материала и металлической основы. Кроме того, нагрев металлической основы до температуры перехода полимерного материала в вязкотекучее состояние при нанесении на нее пористого слоя способствует лучшему заполнению полимерным материалом микронеровностей на поверхности металлической основы, что приводит к увеличению адгезионной прочности соединения полимер-металл, а это в свою очередь способствует снижению износа всего покрытия.

Нанесение плазменным потоком дисперсного полимерного материала на металлическую основу позволяет реализовать преимущества этого метода. В результате плазмохимических процессов, протекающих на поверхности частиц, свободная поверхностная энергия последних существенно увеличивается, Понижение свободной поверхностной энергии реализуется путем взаимодействия активных полярных групп полимера (этому способствует и наличие электростатического поля) с атомами металлической основы, а также с атомами сверхпластичного сплава, приводящее к упрочнению межфазной границы полимерметалл, Следствием упрочнения межфазного слоя является значительное уменьшение

Нанесение металлического сверхпластичного сплава в виде частиц расплава в количестве 10-30 масс. % улучШает антифрикционные характеристики всего покрытия. Благодаря высокой пластичности слоя металлического сплава Bl-Pb-Sn в процессе работы на трущихся поверхностях происходит образование ненэклепывающихся, высокопластичных однородных па своей структуре пленок расплава, наличие которых обусловливает значительное понижение интенсивности износа трущихся поверхностей, а также снижение коэффициента трения, Температурный режим в зоне трения покрытия, полученного по предлагаемому способу, становится стабильным при удельной нагрузке порядка 30 кгс/см2, в то время как для покрытия, полученного по способу

1763046 (3); с увеличением нагрузки температура возрастает по экспоненте, что приводит к протеканию в покрытии деструкционных . процессов, отрицательно сказывающихся на его долговечности и приводящих к рабо- 5 те пары трения с эадиром.

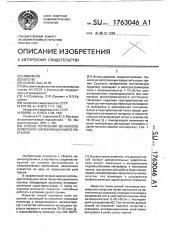

На чертеже представлена схема, по которой осуществляется способ получения металлополимерного антифрикционного покрытия. Здесь показаны 1 — плазмотрон, 10

2 — сверхпластичный сплав в виде блока, 3— механизм подачи, 4 — источник питания, 5— металлическая основа, 7 — электроды, 8— механизм ввода дисперсного полимерного материала, 9- механизм ввода дисперсного 15 металла (как вариант работы способа). О— вектор, показывающий направление электростатического поля.

В экспериментах использовали горелку установки для плазменного напыления 20

YRM-6. Плазмообразующий газ — аргон.

Энергетические характеристики плазменной струи: ток — 320 А, рабочее напряжение—

30 В, расход плазмообрэзующего газа — 30 л/мин. 25

В качестве полимерных материалов использовали дисперсные поликапроэмид (ПА-6) марки 120/320 ОСТ 6-06-09-.83;

ПТФЭ ГОСТ 2422-80, композит П-ЭП-177

ТУ 6 — 10 — 1575 — 76, 30

В качестве металлического материала использовали сплав висмут-свинец-олово при содержании компонентов сплаве, вес.%:

РЬ . 14 — 20, 35

Sn 30-36

Bi остальное, Температура сверхпластичности используемого сплава составляет величину

0,5-0,75 Тпл сплава (Тпл — температура 40 плавления сплава, равная 363 К).

Формйрование покрытий осуществляли по следующей технологии.

Металлическую ось длиной 100 мм и диаметром 10 мм помещают в электростати- 45 ческом поле напряженностью 1 — 10 кВ/см, как показано на рис, 1, и нагревают, используя плазменный поток, до температуры перехода данного полимерного материала в вязкотекучее состояние. После этого в плаз- 50 менный поток вводят дисперсный полимерный материал и металлический сплав; где последний нагревается до температуры плавления. Под действием газодинамиче- . ского потока плазменной струи дисперсные 55 полимерный материал и металлический сплав движутся в сторону металлической оси, Причем поверхность частиц полимерного материала активируется как в плазменном потоке, так и в электростатическом поле. Попавшие на металлическую ось частицы под действием энтальпии металлической оси растекаются по ее поверхности, заполняя при этом микронеровности. Образуется сплошное металлополимерное покрытие. "àòåì плазмотрон выключается, а металлическая ось с нанесенным на нее слоем металлополимерного покрытия охлаждается в электростатическом поле. Покрытия, полученные с использованием П-ЭП-177. требуют дополнительной термообрэботки в термошкафу при температуре 180 С в течение 30 минут.

Испытания покрытий осуществляли на машине трения МИ/1М при скорости скольжения 0,5 м/с и давлении 10 МПа, Результаты испытаний приведены в таблице.

Из таблицы следует, что размещение металлической основы в электростатическом поле (напряженностью 1-10 кВ/см) в процессе нанесения покрытия приводит к уменьшению износа и увеличению нагрузочной способности материалов (для ПА-6 примеры Vll; XI; для ПТФЭ вЂ” Vill; X; для

П-ЭП-177 — IX, Xil), Нагрев металлической основы до температуры перехода полимерного материала в вязкотекучее состояние способствует лучшему растеканию полимерного материала по поверхности металлической основы, что улучшает адгезионные свойства соединения полимер-металл и уменьшает износ покрытия (для ПА-6 примеры И(; XI). Создание электростатического поля напряженностью I — 10 кВ/см в направлении, перпендикулярном оси симметрии плазмотрона приводит к увеличению нагрузочной способности покрытия (для П-ЭП177 примеры IX; XII). Вообще говоря, из таблицы следует, что только выполнение в совокупности всех указанных в заявляемом способе признаков приводит к положительному эффекту.

Нарушение режимов нанесения покрытия, рекомендуемых в заявляемом способе, приводит к уменьшению нагрузочной способности и к увеличению интейсивности изнашивания (примеры IV — VI и XIII, XIV), Формула изобретения

Способ получения металлополимерного антифрикционного покрытия, включающий нанесение на металлическую подложку металлического сплава и полимерного материала, отличающийся тем, что, с целью повышения износостойкости и нагрузочной способности, а также снижения трудо- и энергозатрат, используют сверхпластичный металлический сплав с температурой плавления не выше температуры деструкции

1763046 полимера в количестве 10-30 мас, к дисперсному полимерному материалу, подложку помещают в электростатическое поле напряженностью 1-10 кВ/см, ориентированное перпендикулярно оси симметрии газотермического источника, ((агревают газогермическим потоком до температуры перехода полимерного материала в вязкотекучее состояние, зате!л смесь.металлического сплава и дисперсного полимерного

5 материала наносят газотермическим потоком на нагретую подложку.

Ihl Характеристики способа лп

Аналог Аналог (1) (2) Прототип Контгольные примеры (3) Заявляемый способ

Контрольные примеры

ИН1)Х j X XI ХП ХП! XIV

Л б! It Ш

IY т VI VI I! Нспольэуеный натернал:

IIA-6

ПТФЭ ь +

I1-ЭП-177

Угой наяду напоавлением сектора электростатического поля н осью снннетрин плаэиотрона (град) 90 45 60 90 90 90 90 90 90 110 90

300 493 453 493 593 453 633 493 453 493 773

Тенпература награеа неталлической основы (Т, К)

Напряиенность электростатического поля (кВ/см) 15

10 05 08 1

10 10 10 0,1

3 7!

Количество неталлнческо го сеерхлластнчного сплава (насс.Х)

Интенсивность нэнаюиеа» ния (нкмlкм) 10 15 20 25 30

2 4

1 1 1 24

П 30

1,5 0,2

37 22 29 7

3. 3 ° 1

7 Нагруэочная способность (НПа) 1,3

3,6 4,0

3,3 2,0

1,6 2,2

0,6 1,9

1,4 (+) покаэывает какой натериал ислольэуется.

Составитель Г.Вакар

Техред M.Mîðãåíòàë

Редактор Г,Иванова

Корректор О.Кравцова

Заказ 3408 Тираж Подписное

ВНИИГ1И Государственного комитета по изобретениям и открытиял! при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина. 101