Способ изготовления полых деталей с внутренним фланцем

Иллюстрации

Показать всеРеферат

Использование: область обработки металлов давлением, получение штамповкой из трубчатых заготовок с нагревом очага деформации полых деталей с внутренним фланцем. Сущность изобретения: матрицу 3 нагревают до температуры деформации наружным индукционным нагревателем 8. Трубчатую заготовку 14 устанавливают в штамп на выталкиватель 7 Затем до установки заготовки в матрицу осуществляют вывод матрицы 3 из полости наружного индукционного нагревателя 8. Одновременно путем опускания выталкивателя 7 вводят заготовку 14 в полость наружного индукционного нагревателя 8. Внутрь заготовки вводят внутренний индукционный нагреватель 10. Осуществляют одновременно прерывание нагрева матрицы 3 и двухсторонний нагрев заготовки 14 индукционным способом нагревателями 8 и 10 до момента выравнивания температуры между заготовкой и матрицей. Вводят матрицу 3 обратно в полость наружного индукционного нагревателя 8, а заготовку 14 - в матрицу 3. Дальнейший нагрев заготовки до температуры деформации осуществляют совместно с нагревом матрицы до этой же температуры. По окончании нагрева заготовки осуществляют ее деформирование путем радиального выдавливания фланца с одновременным подогревом заготовки изнутри индукционным нагревателем 10 1 ил СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

4 (л)

О 4 о

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4876504/27 (22) 19,10,90 (46) 23.09.92; Бюл. ¹ 35 (71) Киевский политехнический институт им.

50-летия Великой Октябрьской социалистической революции (72) И,Н.Сушко, В,И.Стеблюк, Г,Ю.Рудковская и P.Н.Сушко (56) Авторское свидетельство СССР

¹1632598,,кл. В 21 J 1/06, 1988. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ФЛАНЦЕМ (57) Использование: область обработки металлов давлением, получение штамповкой из трубчатых заготовок с нагревом очага деформации полых деталей с внутренним фланцем. Сущность изобретения: матрицу 3 нагревают до температуры деформации наружным индукционным нагревателем 8.

Трубчатую заготовку 14 устанавливают в штамп на выталкиватель 7. Затем до установки заготовки в матрицу осуществляют,, . Ы „„17б307б А1 (51)5 В 21 J 1/06, В 21 К 1/20 вывод матрицы 3 из полости наружного индукционного нагревателя 8, Одновременно путем опускания выталкивателя 7 вводят заготовку 14 в полость наружного индукционного нагревателя 8. Внутрь заготовки вводят внутренний индукционный нагреватель 10. Осуществляют одновременно прерывание нагрева матрицы 3 и двухсторонний нагрев заготовки 14 индукционным способом нагревателями 8 и 10 до момента выравнивания температуры между заготовкой и матрицей. Вводят матрицу 3 обратно в полость наружного индукционного нагревателя 8, а заготовку 14 — в матрицу

3. Дальнейший нагрев заготовки до температуры деформации осуществляют совместно с нагревом матрицы до этой же температуры. По окончании нагрева заготовки осуществляют ее деформирование путем радиального выдавливанйя фланца с одновременным подогревом заготовки изнутри индукционным нагревателем 10, 1 ил.

1763076

Изобретение относится к области обработки металлов давлением, в частности к технологии штамповки деталей из трубчатых заготовок с нагpGBQM очага деформации, и может быть использовано в машиностроении, приборостроении и авиастроении для производства тонкостенных корпусных соединительных кольцевых деталей, Известен способ изготовления полых деталей с внутренним фланцем из трубчатых заготовок, включающий установку заготовки в матрицу, двухсторонний нагрев заготовки до температуры деформации путем воздействия на ее внутреннюю поверхность токами высокой частоты от внутреннего индуктора и выдержки в контакте ее наружной поверхности с поверхностью матрицы, предварительно нагретой в наружном индукторе, а также последующее деформирование нагретой заготовки путем радиального выдавливания фланца с одновременным нагревом внутренней поверхности заготовки (авт.св. N 1632598, кл. В 21

J 1/06, 1989).

Недостатком этого способа является пониженная производительность и повышенный расход электроэнергии, связанные с осуществлением нагрева заготовки со стороны ее наружной поверхности косвенным методом, — путем теплопередачи от матрицы, а также с необходимостью в процессе нагрева заготовки поддерживать матрицу в области высоких температур, не ниже температуры деформации. Наиболее заметно указанные недостатки проявляются при штамповке металлов и сплавов, деформируемых при высоких температурах (свыше

850...900 С), при которых имеет место повышенная интенсивность теплоотдачи, и обладающих низкой теплопроводностью при относительно низких температурах (до

450.„500 С), например, при штамповке титановых сплавов, а также при изготовлении деталей из толстостенных трубчатых заготовок(столщиной стенки более 10 мм). Вместе с тем, при изготовлении деталей из тонкостенных трубчатых заготовок с толщиной стенки менее глубины проникновения индукционных токов в материал заготовки (менее 3...4 мм) происходит перегрев внутренней поверхности матрицы (в процессе нагрева заготовки) под воздействием индукционных токов, создаваемых матнитным полем внутреннего индуктора, что ведет к снижению качества штампуемых деталей из-за ухудшения структуры металла в зоне наружной поверхности их стенок (поскольку указанная эона также, как и внутренняя поверхность-матрицы, нагревается индуктор 9, теплоизолятор 10, а также свя35 занные, соответственно, с матрицей 3 и вы40

55

30 до температуры, выше температуры деформации). Следует отметить, что средняя температура по сечению матрицы и заготовки при этом равна температуре деформации.

Цель изобретения — повышене качества деталей, повышение производительности и снижение расхода электроэнергии.

Цель достигается тем, что согласно способу изготовления полых деталей с внутренним фланцем из трубчатых заготовок, включающему установку заготовки в матрицу, двухсторонний нагрев заготовки до температуры деформации путем воздействия на ее внутреннюю поверхность токами высокой частоты от внутреннего индуктора и выдержки в контакте ее наружной поверхности с поврхностью матрицы, предварительно до установки заготовки в матрицу осуществляют индукционный нагрев заготовки со стороны ее внутренней и наружной поверхностей с одновременным отключением нагрева матрицы до момента выравнивания температур заготовки и матрицы, а последующий нагрев заготовки до температуры деформации и матрицы ведут совместно.

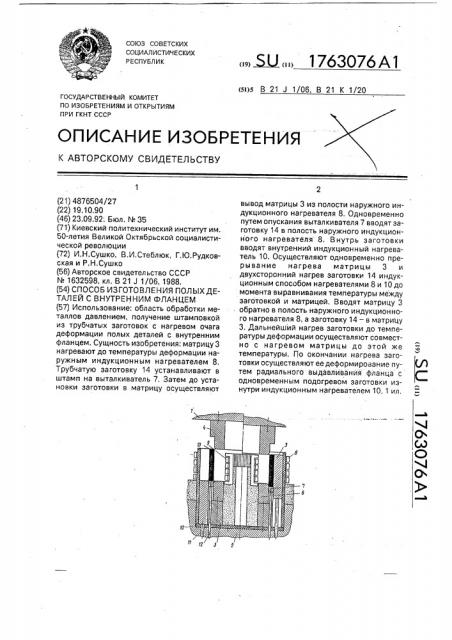

Штамп для осуществления способа содержит верхнюю подвижную 1 и нижнюю неподвижную 2 плиты, матрицу 3, закрепленные на соответствующих плитах верхний

4 и установленный на подкладном кольце 5 нижний 6 кольцевые пуансоны, выталкиватель 7, наружный индуктор 8, внутренний талкивателем 7 толкатели 11 и 12. Матрица

3, а также наружный 8 и внутренний 9 индукторы выполнены с возможностью относительного возвратно-поступательного перемещения в осевом направлении.

Способ осуществляют следующим образом.

Матрицу 3 нагревают до температуры деформации наружным индуктором 8. Трубчатую заготовку 13 устанавливают в штамп на выталкиватель 7. Затем, до установки заготовки 13 в матрицу 3 выводят матрицу 3 из полости наружного индуктора 8 (опуская ее посредством толкателя 11) и одновременно с этим путем опускания выталкивателя 7 вводят заготовку 13 в полость наружного индуктора 8, а внутрь заготовки — внутренний индуктор 9. В моментокончания выхода матрицы 3 из полости наружного индуктора

8 включают внутренний индуктор 9 и, таким образом, осуществляют индукционный нагрев заготовки со стороны ее внутренней и наружной поверхностей, соответственно, внутренним 9 и наружным 8 индукторами с одновременным отключением нагрева мат1763076 рицы 3. В момент выравнивания температур-между матрицей и заготовкой, поднимая матрицу толкателем 11 в верхнее исходное положение, вводят матрицу в полость наружного индуктора 8, а заготовку 13 — в матрицу 3, и последующий нагрев заготовки до температуры деформации и матрицы ведут совместно. По окончании нагрева заготовки осуществляют ее деформирование путем радиального выдавливания фланца с одновременным нагревом внутренней поверхности заготовки внутренним индуктором 9. Готовую деталь удаляют из матрицы выталкивателем 7.

В качестве примера конкретного выполнения может служить способ изготовления полых деталей из трубчатой заготовки с внутренним диметром 200 мм и толщиной стенки 12 мм из титанового сплава BT-14.

50

Составитель И. Сушка

Техред М.Моргентал Корректор С. Юско

Редактор

Заказ 3410 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Матрицу, выполненную из сплава ЖС6К, нагревают до температуры деформации, составляющей для сплава BT-14

950...1000 С. До установки заготовки в матрицу осуществляют двухсторонний индукционный нагрев заготовки с одновременным отключением нагрева матрицы в течение времени выравнивания температур между матрицей и заготовкой, которое предварительно определяют либо аналитическим методом, — путем совместного решения уравнений, выражающих время нагрева заготовки и время остывания матрицы, либо путем совместного построения графиков время — температура, характеризующих интенсивность нагрева заготовки и интенсивность остывания матрицы, Нагрев заготовки вне матрицы осуществляютт до температуры 780...800 С в течение

22.„25 сек, после чего заготовку вводят в матрицу, охлажденную также до

780...800 С, и нагревают совместно с последней до температуры 950...1000 С.

Применение предложенного способа позволяет повысить производительность за

5 счет сокращения нагрева заготовок до температуры деформации, сократить расход электроэнергии эа счет исключения необходимости поддержания матрицы (в процессе нагрева заготовки) в области высоких тем10 ператур, а также повысить качество получаемых деталей за счет выравнивания в процессе нагрева заготовки температурного поля в зоне сопряжения матрицы и заготовки путем совместного нагрева

15 последних, как в пакете.

Формула изобретения

Способ изготовления полых деталей с внутренним фланцем из трубчатых заготовок, включающий установку заготовки в мат20 рицу, двусторонний нагрев заготовки до температуры деформации путем воздействия на ее внутреннюю поверхность токами высокой частоты от вНутреннего индуктора и выдержки в контакте ее наружной повер25 хности с поверхностью матрицы, предварительно нагретой в наружном индукторе, а также последующее деформирование нагретой заготовки путем радиального выдавливания фланца с одновременным

30 подогревом внутренней поверхности заготовки, отличающийся тем, что, с целью повышения качества деталей, производительности и снижения расхода электроэнергии, предварительно до установки

35 заготовки в матрицу осуществляют индукционный нагрев заготовки со стороны ее внутренней и наружной поверхностей с однвременным отключением нагрева матрицы до момента выравнивания температур заго40 товки и матрицы, а последующий нагрев заготовки до температуры деформации и матрицы ведут совместно,