Инструмент для обработки отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения, в частности к инструментам для снятия заусенцев в отверстиях с прерывистыми поверхностями, и позволяет расширить технологические возможности инструмента. Для этого в инструменте для обработки отверстий, содержащем втулкуоправку 1 с осевыми пазами и направляющими участками и с упругими стержневыми элементами 4, на концах которых установлены рабочие абразивонесущие тела 5, пазы и направляющие участки во втулке 1 расположены диаметрально противоположно друг другу. Оси упругих стержневых элементов 4 при этом расположены под углом а к оси инструмента, выбранным из следующего соотношения: О и arcsin (1 - Di - Da : 2 г), где Di -диаметр окружности, проведенной через максимально удаленные от оси инструмента точки рабочих тел; D - диаметр корпуса; г - радиус сферической поверхности рабочего тела. 8 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 24 D 13/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.

1 () (л)

0 ()

1 » (61) 1 703434 (21) 4752372/08 (22) 24,10.89 (46) 23.09.92. Бюл. ¹ 35 (72) И,Е.Фрагин, В,Д,Брискин, B.Ã.Êècëoâ, Б.Е,Пини и Е.А.Семенякина (56) Авторское свидетельство СССР

¹ 1703434, кл. В 24 D 13/02, 1989 (54)ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ QTВЕРСТИЙ (57) Изобретение относится к технологии машиностроения, в частности к инструментам для снятия заусенцев в отверстиях с прерывистыми поверхностями, и позволяет расширить технологические возможности инструмента. Для этого в инструменте для обработки отверстий, содержащем втулкуИзобретение относится к технологии машиностроения и, в частности, к инструментам для снятия заусенцев в отверстиях с прерывистыми поверхностями.

Целью изобретения является расширение технологических возможностей инструмента за счет снятия заусенцев s прерывистых отверстиях малого диаметра.

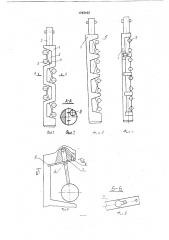

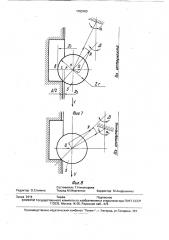

На фиг, 1 представлен первый вариант выполнения инструмента; на фиг. 2 — разрез

А — А на фиг. 1; на фиг. 3 — второй вариант выполнения инструмента; на фиг. 4 — третий вариант выполнения; на фиг. 5 — вариант крепления упругого элемента к оправке; на фиг, 6 — разрез Б — Б на фиг, 5; на фиг. 7 и 8 графически показано пояснение к выводу математической формулы, Инструмент для обработки отверстий содержит оправку 1, хвостовик 2, односторонние углубления 3, расположенные в них. Ы 1763163 А2 оправку 1 с осевыми пазами и направляющими участками и с упругими стержневыми элементами 4, на концах которых установлены рабочие абразивонесущие тела 5, пазы и направляющие участки во втулке 1 расположены диаметрально противоположно друг другу. Оси упругих стержневых элементов 4 при этом расположены под углом а к оси инструмента, выбранным из следующего соотношения:

0 и < arcsin (1 — D< — Dz: 2 r), где 01 — диаметр окружности, проведенной через максимально удаленные от оси инструмента точки рабочих тел; D — диаметр корпуса; г — радиус сферической поверхности рабочего тела, 8 ил. упругие элементы 4, на концах которых закреплены абразивные рабочие тела 5 сферической формы. Установка упругих элементов 4 в оправке 1 может быть жесткой, а может быть с возможностью вращения, как это изображено на фиг. 5. Для этого в упругом элементе делается выточка, в оправке — паз 6, в который устанавливается пластина 7, фиксируемая штифтом 8. B пластине 7 предусмотрено фигурное отверстие

9, необходимое для монтажа и разборки этого соединения, Расположение односторонних углублений 3 может быть различным — либо они располагаются поочередно с обеих сторон оправки (фиг. 1), либо по винтовой линии,либо с одной стороны оправки (фиг. 3 и фиг. 4).

Угол наклона оси упругих элементов 4 к оси оправки также может варьироваться в зависимости от диаметра обрабатываемого от1763163

35 верстия, Чем меньше диаметр, тем меньше угол, и в пределе угол равен нулю при параллельном расположении осей упругих элементов и оправки. Имеется ограничение по углу и при его увеличении. На фиг 7 по- 5 казана взаимодействие сферического рабочего тела с кромкой канавки в отверстии при условии, когда угол наклона а оси упругого элемента меньше угла наклона фреакции R, возникающей в точке контакта и проходя- 10 щей через центр рабочего тела. Раскладывая вектор реакции по направлению оси упругого элемента и перпендикулярно этому направлению, заметим, что при движении инструмента вниз со скоростью ч, 15 рабочее тело стремится переместиться к оси инструмента по направлению вектора

Q, Во втором варианте (фиг. 8), когда угол а больше угла ф вектор 0 направлен от оси инструмента и рабочее тело будет переме- 20 щаться в ту же сторону, что чревато его заклиниванием и поломкой. Таким образом, условие безотказной работы состоит в том, чтобы а было меньше j3. Уголь легко находится из треугольника COK. 25

Р «СОК = агс$!п(СК/ОК)

Так как о к = ОК = г; ce = Л/2

СК= bk — bc+ Л/2

D1 — Dz

bc— 30

СК= D1 — Dr+6

2 2

0 — 0 . Л

Р = arcsin

P = дГСЗ(П (1 — ) .

Так как зазор между оправкой и отверстием существенно меньше разности D> — О, 40

0

2г

Чтобы обеспечить равномерность распределения усилий между рабочими телами. зазор между оправкой и отверстием

Л не должен превышать 0,05 — 0,1 мм. Натяг 45 в системе инструмент — отверстие назначают в пределах 0,5 — 1,0 мм. Длина упругого элемента и диаметр рабочего тела назначаются исходя из конструктивных соображений. Жесткое крепление упругих элементов применяется в мелкосерийном производстве, когда к износостойкости и долговечности инструмента не предъявляются большие требования. Крепление, изображенное на фиг, 5, применяется в условиях крупносерийного производства и позволяет резко увеличить долговечность инструмента за счет того, что в работе участвует весь периметр сферического тела. Рабочее тело покрывается алмазным порошком на никелевой связке гальваническим методом или методом напыления.

Обработка отверстия производится следующим образом. Инструмент без вращения вводят в отверстие, чтобы центрирующая оправка надежно забазировалась в отверстии, затем инструменту придают вращение и продолжают поступательное движение. Обработка производится за два-три двойных хода. Режимы резания зависят от диаметра обрабатываемого отверстия, материала детали и варьируются в пределах — скорость резания 15 — 60м/мин, подача 200 — 800 мм/мин.

Пример реального исполнения: для обработки отверстия диаметром 12 мм диаметр оправки выполнен равным 11,9 мм, угол наклона упругих элементов 10, диаметр рабочих тел 6 мм, количество рядов углублений 6, режимы обработки — скорость резания 30 м/мин, скорость поступательного движения 250 ммlмин, характеристика алмазного покрытия на рабочих телах—

АСМ 40/28.

Формула изобретения

Инструмент для обработки отверстий по авт.св. Кг 1703434, отличающийся тем, что, с целью расширения технологических возможностей инструмента, путем обеспечения возможности снятия заусенцев в отверстиях малого диаметра, пазы и направляющие участки во втулке расположены диаметрально противоположно друг другу, а оси упругих стержневых элементов расположены под углом к оси инструмента, выбранным из следующего соотношения:

0 5Й+дгс$1п (1 — 2 ), D — Ог

2r где а- угол наклона осей упругих стержневых элементов; Π— диаметр окружности, проведенной через максимально удаленные от оси инструмента точки рабочих тел; Dz— диаметр корпуса; r — радиус сферической поверхности рабочего тела, 1763163

1763163

Составитель Т,Никонорова

Техред М.Моргентал Корректор М.Андрушенко

Редактор О.Стенина

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 3414 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5