Способ обработки поверхности диэлектриков перед химическим меднением

Иллюстрации

Показать всеРеферат

Изобретение относится к металлизации диэлектриков, в частности керамики на основе нитрида алюминия и может быть использовано в радиоэлектронной промышленности для нанесения медных покрытий при производстве элементов газоразрядных устройств и позволяет достичь повышения коррозионной стойкости покрытия и адгезии к керамике. Перед химическим меднением керамику обрабатывают в течение 5-10 мин в растворе состава, мас.%: серная кислота 91,87-91,17, бихромат калия 7,5- 7,73, динатриевая соль этилендиаминтетрауксусной кислоты (трилон Б) 0,63-1,10. Адгезия меди к обработанной поверхности нитрида алюминия 4,0-6,5 МПа, коррозионная стойкость в среде 3%-ного р-ра NaCI при 60°С 30-35 суток. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

0 с (л) (л)

1ф

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4823064/33 (22) 04.04.90 (46) 23.09.92. Бюл. N 35 (71) Московский авиационный институт им, Серго Орджоникидзе (72) А.А.Нургалиева, Н.С.Буданова и В.И.Ермилов (56) Патент США М 4619731, кл. В 44 С 1/22, 1986.

Авторское свидетельство СССР

М 1318607, кл. С 09 К 13/02, 1985. (54) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ

ДИЭЛЕКТРИКА ПЕРЕД ХИМИЧЕСКИМ

МЕДНЕНИЕМ (57) Изобретение относится к металлизации диэлектриков, в частности керамики на осИзобретение относится к способу обработки поверхности, в частности керамики на основе нитрида алюминия, перед химической металлизацией и может быть использовано в радиоэлектронной промышленности для нанесения медных покрытий элементов газоразрядных устройств, Известны способы обработки поверхности, использующие растворы для травления керамических подложек и оксида алюминия, содержащие:

1) предварительно обезвоженную ортофосфорную кислоту при температуре 260—

2900С (время травления 50 — 70 мин) (АС

СССР М 732219, кл. С 03 С 15/00, 1975)

2) этилендиаминтетрауксусную кислоту (ЭДТА) при температуре 250С и рН 9 (патент

США М 4619731, кл. B 44 С 1/22, 1986).

Известные способы не обеспечивают получение качественного покрытия на нит. Ы 1763434 А1 (я)5 С 04 В 41/88, С 09 К 13/02 нове нитрида алюминия и может быть использовано в радиоэлектронной промышленности для нанесения медных покрытий при производстве элементов газоразрядных устройств и позволяет достичь повышения коррозионной стойкости покрытия и адгезии к керамике. Перед химическим меднением керамику обрабатывают в течение

5-10 мин в растворе состава, мас. : серная кислота 91,87 — 91,17, бихромат калия 7,57,73, динатриевая соль этилендиаминтетрауксус н ой кисл оты (тр ил о н Б) 0,63-1,10.

Адгезия меди к обработанной поверхности нитрида алюминия 4,0 — 6,5 МПа, коррозионная стойкость в среде 3 -ного р-ра NaCI при 60 С 30 — 35 суток. 1 табл, риде алюминия, требуют длительного времени обработки, повышенной температуры, Наиболее близким к предлагаемому по достигаемому результату является способ покрытия, использующий раствор для травления диэлектриков на основе СгОЗ и

H2SO<, дополнительно содержащий ПАВ— натриевую соль ди-н-гексилового эфира сульфоянтарной кислоты (CB — 1017) в количествах 0,5 — 1,0 г/л (АС СССР % 1318607, кл, С 09 К 13/02, 1985).

Данный способ, применяющийся для травления диэлектриков (например печатных плат), требует трудоемких предварительных травлению операций с применением токсичных веществ и повышенной температуры. Он не обеспечивает качественного травления нитрида алюминия и получения в дальнейшем на его повер1763434 хности металлического покрытия с высокой адгезией, Целью изо(; чтения является увеличение адгезии покрытия к керамике на основе нитрида алюминия и повышение коррозион ной стойкости.

Заявляемый способ обработки поверхности диэлектрика перед химическим меднением позволяет обеспечить новый эффект — улучшенные адгезионные свойства покрытия на поверхности керамики на основе нитрида алюминия и повышение коррозионной стойкости покрытия.

Подготовка поверхности оказывает существенное влияние на успешное проведение процесса металлизации.

Количество процессов обработки поверхности и их последовательность выбирались с учетом материала, природы покрытия, а также условий работы получаемого изделия, Основными стадиями процесса металлизации являлись; обезжиривание, т.е. придание поверхности лиофильных свойств; травление; сенсибилизация и активация поверхности, т.е. создание на поверхности активных центров, инициирущих реакцию химического восстановления металла; нанесение покрытия методом химического восстановления, Образцы обезжиривались в содовом растворе, Режим обезжиривания; температура 70-80 С, время 5 мин„далее промывка в горячей дистиллированной воде 1 мин, промывка в холодной дистиллированной воде окунанием.

Затем производили травление обезжиренных образцов, которое является наиболее важной стадией подготовки поверхности.

Известно, что процесс травления характеризуется двумя основными параметрами: скоростью травления, оценивающейся по уменьшению массы травимой керамики, и

Г адгезионными свойствами поверхности, которые проявляются по разному в зависимости от материала, который оСаждается на ней.

Однако повышение скорости травления при использовании кислых травителей в ряде случаев может привести к образованию шероховатой поверхности, что,в свою очередь,обуславливает вкрапление травителя в поверхность образца и может привести к блокировке катализаторов, наносимых при активации на поверхность. Замедленное действие катализатора может повлиять на адгезионные свойства покрытия.

Таким образом, главной задачей травления является получение такой поверхно0,63

7,5 сти, которая не представляла бы трудности в удалении травителя. С этой целью в состав кислого раствора травителя введен комплексообразователь трилон Б, действие ко5 торого основано, с одной стороны, на повышение лиофильности поверхности травящего образца, а с другой стороны, равномерности действия травителя.

Одновременно достигается улучшение адге10 зионных свойств травленой поверхности нитрида алюминия и сохранение достаточно высокой скорости травления. После травления исследуемые образцы промывались горячей дистиллированной водой в течение

15 1 — 2 мин и промывались холодной водой окунанием, При содержании ингредиентов травильного раствора, мас. .

Трилон Б 0,35

20 Бихромат калия 7,4

Серная кислота (d = 1,84 г/см ) 91,15 после химической металлизации образуется равномерное, матовое, шероховатое покры25 тие с адгезией 15 — 20 кг/см, не окисляющееся в течение 10 — 12 суток в среде 3 раствора поваренной соли NaCI.

При содержании ингредиентов травил ьного раствора, мас. :

30 Трилон Б

Бихромат калия

Серная кислота (а = 1,84 г/см ) 91,17 после химической металлизации образуется

35 гладкое, блестящее, равномерное покрытие без вздутий, с адгезией 40-45 кг/см, не окисляющееся в течение 20-25 суток в среде 3 NaCI.

Состав тра вителя, мас. 7:

40 Трилон Б 0,85

Бихромат калия 7,65

Серная кислота (d =1,84 г/см ) 91,50 способствует также при химической метал45 лизации образованию блестящего, равномерного, гладкого покрытия без вздутий с адгезией 45 — 48 кг/см ., не окисляющегося в течение 30 — 35 суток в среде 3 / NaCI.

При следующем соотношении ингреди50 ентов травителя, мас. :

Трилон Б 1,10

Бихромат калия 7,73

Кислота серная (б = 1,84 г/см ) 91,87

55 образуется при химической металлизации блестящее, равномерное, гладкое покрытие без вэдутий с адгезией 50-55 кг/см, не окисляющееся в среде 3 NaCI.

При содержании ингредиентов травильного раствора, мас, /:

1763434

10

Трилон Б 1,45

Бихромат калия 7,8

Серная кислота (d = 1,84 г/см ) 91,90 образуется после химической металлизации равномерное, гладкое, полублестящее покрытие с адгезией 25 — 35 кг/см, не окисг ляющееся в среде 3 NaCI в течение 10 — 15 суток.

Время травления во всех опытах 10 мин, температура комнатная, толщина покрытий постоянна — 10 мкм.

Контрольные исследования с травителем, выбранным в качестве прототипа, даже при оптимальном (т.е, предлагаемом авторами) содержании ингредиентов приводили к получению после химического меднения неравномерного, матового, шероховатого покрытия с адгезией не выше 10 кг/см и выдерживающего агрессивную среду (3

NaCI) не более 12 дней.

Коррозионные испытания проводились выдержкой образцов s 3% растворе хлорида натрия при переменном погружении образцов в раствор при комнатной температуре и оценивались визуально. Появление точечных дефектов, т.е. очагов коррозии, считали ее началом.

Установлено, что выдержка образцов в атмосферных условиях в течение 7-8 мес не приводит к изменению (окислению) металлизированной поверхности.

Адгезию измеряли на лабораторном адгезиометре методом отрыва с применением цеокринового клея, который наносится на металлический штифт диаметром 1 см, и обработанный таким образом штифт приклеивали к исследуемому покрытию. Через сутки измеряли адгезию.

После проведения указанных операций обработки поверхности керамики образцы сенсибилизировались в растворе состава:

SnCI) 25+3 г/л, HCI 30+2 мл/л; 0,1

ПАВ (порошок "ВИХРЬ" ) — время сенсибилизации 30 с.

После промывки в 0,1/ растворе ПАВ в течение 30 с — 1 мин при температуре 20 С и времени выдержки 30 с и роизводили активацию поверхности в 0,5 " растворе двухлористого палладия, приготовленного на основе 0,1 ПАВ при 20 С и времени выдержки 30 с, Далее промывка окунанием в 0,1 растворе ПАВ, Добавка ПАВ в рабочие растворы была вызвана необходимостью придания поверхности образцов лучшей смачиваемости.

Нанесение металлических покрытый производили на образцы из керамики на основе нитрида алюминия прямоугольной

55 формы площадью 12 см . В качестве электролита для химической металлизации применялся электролит следующего состава, г/л:

Медь сернокислая 8 — 12

Едкий катр . 15-20

Никель двухлористый 3 — 5

Трилон Б 20-25

Формальдегид 40 23 — 30 v

Диэтилдитиокарбамат натрия 3-6 мг/л рН 12,8 — 13,0, температура комнатная, при перемешивании.

Электролит для химической металлизации поверхности готовился введением солей металлов, взятых в виде порошков марки (ХЧ, ОСЧ, ЧДА), предварительно растворенных в горячей дистиллированной, в раствор комплексообразователя — трилона

Б в присутствии едкого натра. Формальдегид вводился перед началом процесса химической металл изации. рН раствора обеспечивалась добавлением в раствор нескольких капель едкого калия. Металлизация осуществлялась в ячейках при непрерывном перемешивании раствора.

Выбор указанного электролита меднения обусловлен предварительным сравнительным анализом тартратных, глицератных и цитратных растворов, при использовании которых не удавалось получить покрытие с заданными свойствами из-за повышенной скорости осаждения металла. Покрытие образовывалось темного цвета, легко отслаивалось. Кроме того, наблюдалось выделение меди в объеме раствора.

Полученный положительный результат из используемого раствора обусловлен образованием более прочного комплекса Си (II) с лигандом — ЭДТА по сравнению с лигандами тартрат-ионом, цитрат-ионом и глицерином. Используемый электролит устойчив, медь не выпадает в осадок ни в виде CuzO, ни в чистом виде в объеме (при многократном использовании электролита). Покрытие из этого раствора образуется гладкое, блестящее, равномерное, с хорошей адгезией, коррозионностойкое.

Использование предложенного способа обработки поверхности диэлектрика на основе нитрида алюминия с заявленным составом травителя и описанными методиками сенсибилизации, активации и химического меднения позволяет получать на поверхности керамики покрытие с высокой адгезией, коррозионностойкое, равномерное, блестящее с хорошей сплошностью, и, кроме того, разработанный способ обработки поверхности резко упро1763434

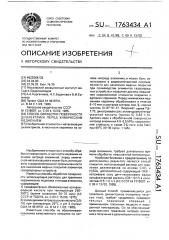

Влияние способа обработки поверхности диэлектрика - ингрида алюминия на качество медного покрытия, полученного хиническим восстановлением (толщина покрытия 10 мкм, температура - комнатная) Состав травителя, мас.В

Внешний вид покрытия

Время травления, нин

Адгезия, кг/снз

Коррозионная стойкость в среде

32 NaC1 при 60 С до визуального определения коррозии (сутки) Э1У пп

Предлагаемый травитель серная бихромат трилон Б кислота калия

8-10 Равномерное, матовое, шероховатое

10-15

3

15-20

15-20

12-15

35-38

40-45

10-12

10-12

9-10

Равномерное, матовое, шероховатое

Равномеоное. матовое, шероховатое

Неравномерное, матовое, шероховатое

Равномерное, гладкое, полублестящее

91,87 7,50 0 ° 63

19-25

20-25

Равномерное, без вздутий, гладкое, блестящее

40-45

20-25

30-35

40-45

45-48

15-19 28-32

Неравномерное, гладкое, полублестящее

Полублестящее, равномерное, гладкое

91,50 7,65 0,85

30-35

Блестящее, равномерное, гладкое, без вздутий

45-48

30-35

15-18

30-32

Неравномерное, со вздутиями, шероховатое

91.17 7.73 1,1

5

40-45

50-65

50-65

25-28

30-35

Полублестящее, Блестящее, рае равномерное, гладкое номерное, гладкое

30-35

18-20

25-30

10" 15

Неравнонерное, Неравнонерное, Полублестящее, натовое, шероховатое матовое, шероховатое равномерное, гладкое

90.75 7;80 1,45

5

5-8

25-35

25-35

5-а

10-15

10-15

3-5

Неравномерное, со вздутиями, шероховатое

Я Прототип (содершание, г/л)

Н ВО С 0 CB 10-17

Раствор для травления диэлектриков по

AC СССР 1Р 1318607

3Неравнонерное, матовое, ероховатое

5-10

5-8

6-8

Матовое, шероховатое, неравномерное

Неравномерное, отслаивающееся

Неравномерное, матовое, шероховатое

Неравномерное, иатовое, шероховатое

Неравномерное, отслаивающееся

Неравномерное, иатовое, шероховатое

280 550 0,5

5-10

3-5

5-8

6-10

10-12

290

0,8

575

2-4

5-10

1-3

7-11

5-7

Неравномерное, Неравномерное, Неравномерное, Неравномерное, матовое, шероховатое отслаивающееся матовое, шероховатое матовое, шероховатое отслаивающееся со вэдутияии, шерохо300 600 1,0

3-6

5-10

2-4

8-10

6-7

Неравнонерное, Неравномерное, ватое

400 700 2,0

1-2

0,5-1,0

5-10

4-6

3 "4

Неравносерное, матовое, шероховатое

Неравномерное, отслаивающееся щает процесс травления в результате снижения температуры раствора до комнатной, что снижает трудоемкость процесса.

Формула изобретения

Способ обработки поверхности диэлектриков перед химическим меднением, включающий обезжиривание и травление в растворе, содержащем серную кислоту (удельный вес 1,84 г/см ), соединение четырехвалентного хрома и комплексную натриевую соль органической кислоты, о т л и ч аю шийся тем, что, с целью увеличения адгезии покрытия к керамике на основе нитрида алюминия и повышения коррозионной стойкости, соединение хрома используют в виде бихромата калия, а в качестве комплек5 сной соли используют динатриевую соль зтилендиаминтетрауксусной кислоты (трилон Б) при следующем соотношении компонентов, мас. :

Серная кислота 91,87 — 91,17

10 Бихромат калия 7,5 — 7,73

Трилон Б 0,63-1,10 причем травление проводят в течение 5 — 10 мин.