Способ выделения фторсополимеров из растворов во фторированных растворителях

Иллюстрации

Показать всеРеферат

Изобретение относится к химической промышленности. Способ осуществляют под действием вакуума. Раствор полимера предварительно нагревают в герметичном объеме до температуры, величину которой определяют в зависимости от температуры кипения растворителя, требуемого влагосъема и физических констант системы. Извлечение и сушку полимера проводят одновременно, для чего нагретый раствор полимера диспергируют в предварительно отвакуумированную камеру. В камере поддерживают остаточное давление (2,5 ±0,5) кПа. Способ позволяет интенсифицировать процесс выделения полимеров с использованием вакуума и снизить количество вредных примесей в атмосферу, что обеспечиваетэкологичность процесса. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 08 F 6/12

ГОСУДАР С1 BE ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4845749/05 (22) 02.07,90 (46) 23.09.92, Бюл, ¹ 35 (71) Казанский химико-технологический институт им. С.М,Кирова (72) Г.Г.Сафин, В.Б.Пуэаков, Ю.М.Дерюжов и Л.Г,Голубев (56) Авторское свидетельство СССР

¹ 275367, кл. С 08 F 6/12, 1970. (54) СПОСОБ ВЫДЕЛЕНИЯ ФТОРСОПОЛИМЕРОВ ИЗ РАСТВОРОВ ВО ФТОРИРОВАННЫХ РАСТВОРИТЕЛЯХ (57) Изобретение относится к химической промышленности. Способ осуществляют под действием вакуума. Раствор полимера

Изобретение относится к способам выделения тонкодисперсных фторсодержащих полимеров из растворов и может найти применение в химической промышленности, а также там, где процесс получения полимерных материалов осуществляется в среде растворителя:

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выделения полимера из раствора путем извлечения полимера из раствора под действием вакуума, сушки полимерной крошки и рекуперации растворителя.

Основными недостатками данного способа являются длительность процесса, наличие вредных выбросов.

Целью изобретения является интенсификация процесса при ликвидации токсичных газовых выбросов в атмосферу.

„„Я2„„ 1763442 A 1 предварительно нагревают в герметичном объеме до температуры, величину которой определяют в зависимости от температуры кипения растворителя, требуемого влагосъема и физических констант системы. Извлечение и сушку полимера проводят одновременно, для чего нагретый раствор полимера диспергируют в предварительно отвакуумированную камеру. В камере поддерживают остаточное давление (2,5 0,5) кПа, Способ позволяет интенсифицировать процесс выделения полимеров с использованием вакуума и снизить количество вредных примесей в атмосферу, что обеспечивает экологичность процесса, 1 ил, Поставленная цель достигается тем, что в способе выделения фторсополимеров иэ растворов во фторированных растворителях путем извлечения полимера из раствора под действием вакуума, сушки полимерной крошки и рекуперации растворителя, рас- 1 твор предварительно нагревают в герметич- (,Ь ном объеме до температуры, величину (Д которой определяют по соотношению ф фь

Т =Т + (K гф/Сррр|ЛU, (1) где Т" — температура нагрева раствора, С;

Т" — температура кипения растворителя, ОС

К = 1 — 1,22 — коэффициент, учитывающий изменение теплоты фазового превращения с изменением влагосодержания; рм — плотность сухого полимера, кг/м;

3, гф — теплота фазового превращения растворителя, кДж/кг;

1763442

0,8

C> — теплоемкость раствора, кДж/(кг С); рр — плотность раствора, кгlм;

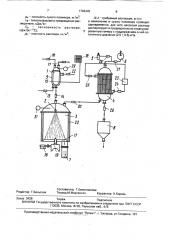

Л 0 — требуемый влагосъем, кг/кг, а извлечение и сушку полимера проводят одновременно, для чего нагретый раствор диспергируют в предварительно отвакуумированную камеру с поддержанием в ней остаточного давления (2,5 +. 0,5) кПа, Пример. Установка содержит приемную емкость 1, распылитель 2, камеру 3, конденсатор 4, интерферометр Цейса 5, вакуум-насос 6 типа HBP-5Д, сборники целевого продукта 7 и конденсата 8.

Приемная емкость служит для приема и нагрева исходного раствора. Объем емкости 7 л. Снаружи емкость снабжена паровой рубашкой 9. Технологическая обвязка емкости включает трубопроводы: подачи исходного раствора с вентилем 10, азота с вентилем 11, подвода и вывода греющего пара с вентилями 12 и 13, подачи нагретого раствора на распылитель с вентилем 14. Контроль за температурой нагрева осуществляется с помощью хромель-капелевой термопары 15 типа ТХК0179 с пределом измерения от -50 С до

+ 300 С, подключенной к потенциометру

16 типа КСП-4.

Распылитель 2 служит для диспергирования раствора в камере 3. В качестве распылительного устройства использована струйная форсунка типа конического сопла.

Данная форсунка обладает рядом конструкционных(простота изготовления) и эксплуатационных (высокое качество распыла) преимуществ. Особенностью ее являются короткий цилиндрический канал диаметром

1,2 мм, длиной 2 мм и конусные вход и выход с углами 30, Технические характеристики форсунки:

Производительность 110 4 мз/с

Коэффициент расхода форсунки

Корневой угол факела распыла 30-33

Средний объемноповерхностный диаметр капель 100 мкм

Камера 3 представляет собой цилиндрическую обечайку объемом 20 л с зллипсоидной крышкой и плоским днищем. В верхней части камеры размещается распылитель 2, а в нижней — механический скребок 17, приводимый во вращение от электродвигателя 18 через червячный редуктор 19. Технологическая обвязка камеры включает трубопровод отвода паров растворителя с вентилем 20. Давление в камере 3 измеряется с помощью мановакуумметра

21. Корпус камеры теплоизолирован асбестом 22 во избежание конденсации паров на

5 стенках, Конденсатор 4 предназначен для удаления из камеры 3 паров растворителя и их улавливания. Конструктивно он представляет кожухотрубчатый одноходовой теплооб10 менник с поперечными перегородками в межтрубном пространстве. Охлаждающий агент подается холодильным компрессором

23 в межтрубное пространство, пар — в трубное. Охлаждающим агентом служит фреон.

15 Технологическая обвязка конденсатора состоит из трубопроводов: подачи и вывода охлаждающего агента с вентилями 24 и 25, слива конденсата с вентилем 26, сообщения с вакуум-насосом через вентиль 27.

Интерферометр Цейса 5 служит для измерения концентрации несконденсировавшейся части паров растворителя в отходящем из конденсатора газовом потоке, Он сообщается с линией вакуумирования через вентиль 28.

Давление в емкости 1 измеряется с помощью манометра 29.

Способ на установке реализуют следующим образом. Открывают вентиль 10 и закачивают исходный продукт (раствор фторсополимера Ф-4СФ во фторированном растворителе Фреон-113) в приемную емкость 1. По заполнении емкости вентиль 10 закрывают, подают греющий пар в рубашку

9, открыв для этого вентили 12 и 13, и начинают нагрев раствора.

Нагрев раствора перед распылением позволяет осуществлять испарение растворителя лишь за счет тепла, аккумулирован40 ного раствором при нагреве, Интенсивность процесса испарения в данном случае возрастает, так как частицы, образующиеся в результате распыливающего действия форсунки, подвергаются дополни45 тельной диспергации, являющейся результатом интенсивного объемного вскипания растворителя в капле, при резком сбросе давления на выходе из форсунки.

Одновременно с началом нагрева включают вакуум-насос 6, холодильный компрессор 23 и открывают вентили 24, 25, 20, 27.

Холодильный компрессор обеспечивает циркуляцию охлаждающего агента через вентили 24, 25, а насос 6 — понижение давления в камере 3 и конденсаторе 4.

По достижении требуемой температуры нагрева открывают вентиль 14. Нагретый раствор под давлением, создавшимся при ипарении части растворителя в герметичном объеме, поступает на форсунку 2, с по1763442 мощью которой распыляется в камере. За счет аккумулированного тепла в диспергированных частицах раствора происходит бурное вскипание и испарение растворителя. Сухой порошок продукта выпадает на 5 дно камеры 3, откуда непрерывно удаляется в сборник 7 механическим скребком 17. В процессе диспергирования остаточное давление поддерживают в интервале 2 — 3 кПа.

Поддержание давления в заданном интер- 10 вале обеспечивает высокую интенсивность испарения растворителя за счет уменьшения его температуры кипения и повышения коэффициента массообмена, который в первом приближении обратно пропорционален 15 давлению; своевременный отвод паров растворителя из камеры и их улавливания в конденсаторе.

Образующиеся в процессе испарения пары поступают в теплообменник, где кон- 20 денсируются. Конденсат сливается в сборник 8.

Заданное остаточное давление в камере поддерживается регулированием производительности конденсатора, зависящей, в 25 свою очередь, от расхода охлаждающего агента, В случае, если собственного давления в емкости 1 недостаточно для распыления раствора, то возможно использование давления сжатого воздуха или азота, пода- 30 ваемого через вентиль 11, Параметры процесса, входящие в выражение (1), имеют следующие значения:

Т" = 30 С для остаточного давления в камере 3 кПа;

К = 1,15 для суспензии фторопласта Ф4СФ во Фреоне-113; рм = 300 кг/м . гф= 166,614 кДж/кг;

Cp = 1,27 кДж/кг С ;

40 рр = 1223 кг/м;

60 = Он Uzpea = 5,67 — 0,01 = 5,66(кг/кг), где Urpe6 — требуемое конечное влагосодержание полимера, взятое с небольшим запасом 0,001 кг/кг, Тогда

ТЯ 30 1,15 300 . 166,614 )(1,27 1223 х5,66 =180 (С).

Таким образом, для обеспечения требуемого влагосъема раствор необходимо нагреть до Т" = 180 С. При Т" = 180 С давление в емкости составляет

2500 кПа.

Одновременно с нагревом раствора ведется предварительное вакуумирование камеры до остаточного давления не более 2 кПа, В процессе распыления остаточное давление в камере поддерживается на уровне 2,5+ 0,5 кПа.

В конкретном случае способ может быть осуществлен следующим образом. Нагрев 5 л суспензии от начальной температуры 20 С до требуемой 180 С занимает 10 — 12 мин, Время распыления определяется производительностью форсунки и в случае использования конкретного оборудования составляет 0,8 мин. Длительность сушки одиночной частицы с максимальным диаметром 100 мкм от начального влагосодержания U = 5,67 кг/кг до конечного влагосодержания 0к = 0,01 кг/кг колеблется в интервале 0,03 — 0,05 мин, Тогда полное время процесса выделения (с учетом продолжительности вспомогательных операций — 25% от времени процесса).

r = 12 + 0,8+ 0,05+ 3,25 = 16 (мин).

Проведение процесса выделения полимера по технологии предлагаемого способа позволяет интенсифицировать процесс более чем в 8 раз, Что касается снижения вредных выбросов в атмосферу, то при проведении процесса по технологии способапрототипа потери растворителя составляют в среднем 10 — 12%, а с использованием предлагаемого способа — не более 1-2%.

Таким образом, налицо сокращение потерь растворителя и, соответственно, выброса вредных веществ в атмосферу более чем в 6 раз, Формула изобретения

Способ выделения фторсополимеров из растворов во фторированных растворителях путем извлечения полимера из раствора под действием вакуума, сушки полимерной крошки и рекуперации растворителя, от л ич а ю шийся тем, что, с целью интенсификации процесса при ликвидации токсичных газовых выбросов в атмосферу, раствор предварительно нагревают в герметичном объеме до температуры, величину которой определяют по соотношению

Т" T + (K гф/Cp Р, ) Л U, где Т" — температура нагрева раствора, С;

Т" — температура кипения растворителя, С

К = 1 — 1,22 — коэффициент, учитывающий изменение теплоты фазового превращения с изменением влагосодержания, 1763442

Составитель Г.Овчинникова

Техред M. Моргентал Корректор Н,Король

Редактор Г.Бельская

Заказ 3428 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 фи — плотность сухого полимера, кгl м; з. гф — теплота фазового превращения растворителя, кДж/кг;

Cp — теплоемкость раствора, кДж/(Kr oci, pp — плотность раствора, кг/м; з.

Ь 0 — требуемый влагосъем, кг/Kl; а извлечение и сушку полимера проводят одновременно, для чего нагретый раствор диспергируют в предварительно отвакууми5 рованную камеру с поддержанием в ней остаточного давления (2,5+ 0,5) кПа.