Способ получения эпоксиуглепластика

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

М

4 0!

ы (21) 4799916/05 (22) 07.03.90 (46) 23.09.92, Бюл. N 35 (71) Таджикский государственный университет им. В.И.Ленина (72) Т,Б.Бобоев, В.В,Филатов, В.А.Ярцев, А.И.Семикопный, Н.А.Николаева и Е.А.Митрофанова (56) Патент США N 3660140, кл, С 08 J 3/28, опублик. 1972.

Тростянская Е,Б., Михайлин Ю.А., Баранов Ю.Н. Отверждение пластиков с помощью токопроводящих наполнителей

//Пластические массы, 1977, ¹ 1, с. 38 — 40, Изобретение относится к способам армирования высокомолекулярных соединений волокнистым материалом и может быть использовано п ри производстве углепластика из эпоксидного связующего с применением трехфтористого бора в качестве катализатора.

Известен способ получения армированного композиционного материала путем полимеризации эпоксидной смолы с графитовыми волокнами, поверхность которых окислена азотной кислотой, в сочетании с ее термообработкой. Окисление графитовых волокон азогной кислотой способствует увеличению их удельной поверхности и созданию кислой поверхности. B углепластиках с волокном HMG-50 существует зависимость между прочностью на сдвиг и величинои удельной поверхности. В результате окисления волокна повышается также и прочность на растяжение в поперечном направлении, но, тем не менее, в известном способе улучшение физико-механических свойств

„„Я2„„ 1763451 А 1

L 9:00, В 29 К 63:00 (54) СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИУГЛЕПЛАСТИКА (57) Сущность изобретения: способ включает пропитку углеродных волокон эпоксидным связующим с применением трехфтористого бора в качестве катализатора и отверждение при пропускании через углеродные волокна постоянного электрического тока плотностью 0,62-0,67 А/мм с

2 одновременным внешним конвенционным нагревом. 1 з,п. ф-лы, 1 ил„2 табл. полученного материала все же недостаточно.

Наиболее близким к изобретению является способ получения эпоксиуглепластика на связующем с применением трехфтористого бора, согласно которому пластик на базе углеродных волокон отверждают за счет нагрева образца изнутри путем пропускания через проводящие волокна постоянного электрического тока удельной мощности 0,2 — 0,6 Вт/см .

Однако такое отверждение не дает удовлетворительного увеличения прочности при изгибе (всего в 1,5 раза по сравнению с обычным методом прессования), что можно обьяснить недостаточной адгезионной прочностью на поверхности раздела полимер-наполнитель.

Целью изобретения является повышение прочности эпоксиуглепластика на растяжение и изгиб, Поставленная цель достигается тем, что в способе получения эпоксиуглепластика, включающем пропитку углеродных волокон

1763451

10

S О IR эпоксидным связующим с применением трехфтористого бора в качестве катализатора и отверждение, пропускание электрического тока через пропитанные волокна осуществляют при одновременном внешнем конвенционном нагреве в процессе отверждения.

Согласно способу пропускают постоянный электрический ток плотностью 0,62—

0,67 А/мм .

Изобретение иллюстрируется следующими примерами, Пример 1. Измеряют магометром суммарное электрическое сопротивление волокна Элур 0,1п ТУ 6-06-И86-86, а также определяют эффективную площадь его поперечного сечения. С учетом требуемой плотности тока 0,62 Аlмм определяют вег личину напряжения, которое необходимо приложить к волокнам, а затем волокна пропитывают эпоксидным связующим ЭНФБ

ТУ 1-596-36-82, после чего к ним под натяжением при удельной нагрузке 195 г/мм прикладывают определенное расчетным путем напряжение от источника постоянного тока и помещают их в термостат, Не снимая приложенного напряжения и нагрузки, пропитанные волокна отверждают при 1700С в течение 4 ч. Полученные образцы имеют прочность на изгиб (148 +.2,8) кг/мм и прочность на растяжение (105 +.2,8) кг/мм .

Пример 2. Технология получения эпоксиуглепластика та же, что в примере

1, но к волокнам прикладывают постоянное напряжение, обеспечивающее плотность тока через волокна при отверждении

0,65 А/мм . Полученные образцы имеют г прочность на изгиб (150++2,9) кг/мм и прочность на растяжение (104 2,2) кг/мм .

Пример 3, Технология получения эпоксиуглепластика та же, что в примере 1, но к волокнам прикладывают постоянное напряжение, обеспечивающее плотность тока через волокна при отверждении

0,67 А/мм . Полученные образцы имеют г прочность на изгиб (150 ":2,9) кг/мм и прочность на растяжение (104,7 + 2,2) кг/мм, Оптимальность параМетров предлагаемого способа иллюстрирует табл. 1.

По прототипу для образцов, отвержденных путем пропускания постоянного тока удельной мощностью 0,2 — 0,6 Вт/см через токопроводящие углеродные волокна, приведен только один параметр — прочность на изгиб, равный (75 «-5) кг/мм . Однако следует заметить, что в известном способе

55 использован наиболее удобный в этом плане параметр — удельная мощность:

I2 R

Nva= =, где S — площадь сечения

S S проводника, по которой легко определить еще одно необходимое значение — удельное количество теплоты, выделяемое при прохождении тока через волокна: Оуд = Куд t, где t — время пропускания тока.

В предлагаемом способе наиболее удобным параметром является плотность тока:

Переход от оптимального значения удельной мощности тока для прототипа к величине его плотности показывает, что

0,2-0гб Втlсм соответствует 0,065 вЂ,1

А/мм .

Сравнение значения плотности тока по прототипу с соответствующими занчениями ° заявляемых плотностей тока показывает, что при плотности тока 0,065 — 0,1 Аlмм образцы по прототипу имеют разрывную прочность 72,2 — 77 кг/мм .

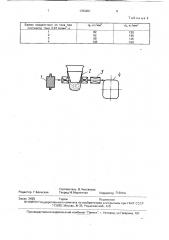

Катушку из кварцевого стекла со жгутом волокон (количество волокон в жгуте для всех опытов величина постоянная) устанавливают на шпулярник 1, снабженный тормозным устройством, обеспечивающим натяжение до 500 г/жгут, Жгут пропускают через пропиточную ванночку 2 с раствором связующего. Для удаления избытка связующего и уплотнения образца пропиточный жгут протягивают через фильеру 3 со скоростью не более 50 см/мин. Жгут закрепляют на четырехграннике 4 и наматывают на него с шагом в 3/6 мм. Размеры граней соответствуют размерам испытуемых образцов. Начало и конец закрепленного жгута не пропитывают, Присоединяя к ним измерительный омметр, определяют суммарное электрическое сопротивление жгута, Зная сопротивление жгута, рассчитывают необходимое напряжение как функцию тока; U= IR. Оптимальное значение постоянного тока для получения максимального положительного эффекта, определенное опытным путем, для жгута составляет

0,057-0,062 А. Таким образом, подводя к концам жгута рассчитанное напряжение, устанавливают необходимый токовый режим

Затем, не снимая приложенного напряжения и нагрузки (жгут на барабане зафиксирован под напряжением при нагрузке заданной тормозным устройством), четы. рехгранник со жгутом помещают в термо.

1763451

Таблица 1

40 стат и отверждают при 170 С в течение 4 ч.

После отверждения жгут разрезают на необходимое количество образцов и испытывают согласно ГОСТ 18564-73, 25601-80.

Поскольку ток — величина, зависимая от геометрических размеров жгута и количества составляющих его волокон, используют величину независимую — плотность ! тока: j= —, где S — эффективная площадь ъ S сечения жгута, зависящая от толщины жгута, т,е, от числа составляющих его волокон.

В предлагаемом способе эффективная площадь сечения жгута составляет

0,092 мм, Отсюда плотность тока для оптимальных режимов;

11 0,057 г, )1- S 0,092 -0,062А/Мм:

0,062 z !

2= 0 092 = 0,67 Аlмм .

Таким образом, рассчитанные оптимальные значения плотности тока

j= 0,62 — 0,67 Аlмм будут справедливы для образцов углепластика с любыми геометрическими размерами.

Время воздействия электрического тока (4 ч) соответствует времени отверждения образца.

Оптимальность заявленного режима можно обосновать экспериментальными данными, представленными в табл: 2.

Как видно из табл. 2, максимальное значение прочности на разрыв и прочности на изгиб получается при времени полимеризации под током 4 ч.

Экономический эффект от использования предлагаемого способа можно оценить

5 следующим образом. Предлагаемый способ обеспечивает повышение прочности на изгиб и на растяжение изделий из эпоксиуглепластика не менее чем в 1,4 раза по сравнению с прототипом. Предположитель10 но долговечность детали из углепластика возрастает также в 1,4 раза. Отсюда, при прочих равных условиях эксплуатации, за один и тот же промежуток времени потребуется 140 деталей, изготовленных по прото15 типу, и 100 деталей, изготовленных предлагаемым способом, Разница составит

40 деталей за один и тот же промежуток времени.

2p . Формула изобретения

1. Способ получения эпоксиуглепластика, включающий пропитку углеродных волокон эпоксидным связующим с применением

25 трехфтористого бора в качестве катализатора и отверждение при пропускании через волокна постоянного электрического тока, отличающийся тем, что, с целью повышения прочности на растяжение и изгиб, пропускание электрического тока через пропитанные волокна осуществляют при одновременном внешнем конвенционном нагреве в процессе отверждения.

2. Способ по п.1, отличающийся тем, что при внешнем конвенционном нагреве пропускают постоянный электрический ток плотностью 0,62 — 0,67 Аlмм . г

1763451

Таблица 2

Составитель В.Чистякова

Техред М.Моргентал Корректор Л.Филь

Редактор Г,Бельская

Производственно-издательский комбинат "Патент", r, Ужгород, ул,Гагарина, 101

Заказ 3428 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5