Способ шахтной плавки вторичного медьсодержащего сырья с высоким содержанием железа

Иллюстрации

Показать всеРеферат

Использование: цветная металлургия, переработка вторичного сырья. Сущность: в шахтную печь загружают шихту, подают воздух и водяной пар. Водяной пар подают отдельно выше фурменного пояса в зону температур 773-1023 К. Температуру пара поддерживают в пределах 373-523 К, а расход - 400-500 нм3 на 1 т железа в шихте. 2 з.п. ф-лы, 1 табл. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (fI) (sf)s С 22 В 7/00, 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

f0

К .АВТОРСКОМУ СВ ИДЕТЕЛ Ь СТВУ (21) 4888743/02 (22) 04.12.90 (46) 23.09.92. Бюл. ¹ 35 (71) Уральский научно-исследовательский и проектный институт медной промышленности (72) Б,В.Лебедь, И,Л.Абрамич, Н.В.Цитович, М.М,Фастовская и С.Ф.Векслер (56) Патент США № 3849120, кл. С 22 В 15/00, 1974.

Патент Великобритании № 1577106, кл. С 22 В 7/00, 1980. (54) СПОСОБ ШАХТНОЙ ПЛАВКИ ВТОРИЧНОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ С

ВЫСОКИМ СОДЕРЖАЯИЕМ ЖЕЛЕЗА (57) Использование: цветная металлургия, переработка вторичного сырья. Сущность: в шахтную печь загружают шихту, подают воздух и водяной пар. Водяной пар подают отдельно выше фурменного пояса в зону температур 773 — 1023 К. Температуру пара поддерживают в пределах 373 — 523 К, а расход — 400 — 500 нм на 1 т железа в шихте, 2

3 з.п. ф-лы, 1 табл. 1 ил.

1763501

20 ошлакования железа, входящего в состав 25 лома и, как следствие, высокие капитальные

35

50

Изобретение относится к цветной металлургии, в частности к переработке высокожелезистого вторичного медьсодержащего сырья.

Для производства вторичной черной меди, как правило; используют низкокачественное сырье, в которое входят отходы биметалла в виде россыпи и пакетов, содержащие до 90 железа; металлическая часть лома телевизоров, содержащего до 70 черных металлов; электродвигатели с содержанием черных металлов — 80 — 85 .

Известен способ извлечения меди и/или драгоценных металлов из железосодержащего лома. Для этого лом, содержащий железо добавляют в ванну расплавленной меди, а затем вводят в ванну кислород. Температуру ванны поддерживают 1400 С. При этом медь и/или драгоценные металлы переходят в ванну расплава, а железо в шлак. (Пат. CLUA М 4451289, кл.

75 — 64, опубл. 84,05,29).

Недостатками этого способа являются использование кислорода для окисления и затраты на строительство кислородной станции и энергетические и эксплуатационные затраты на производство кислорода.

Известен способ повышения десульфурации при плавке серосодержащего медного сырья в шахтной печи. С целью увеличения десульфуризации поддерживается повышенная постоянная влажность дутья. После диспергирования (с помощью специального устройства) воздуха до состояния тумана в воздух подается определенное количество воды. Наличие пара в области и фокуса печи имеет эффект, аналогичный действию кислорода. Взаимодействие пара со штейном приводит к дополнительной десульфурации и обогащению штейна (Коларов М., Петров Ц„Добрев

Н. "Металлургия" (Н РБ), 1983, 38, М 6, с,1314).

Недостатками способа являются высокие потери тепла на испарение влаги в фокусе печи, что снижает эффективность шахтной плавки. Окисление образовавшимся паром кокса приводит к образованию восстановительной газовой фазы, содержащей СО, что снижает окислительный потенциал газовой фазы и приводит к образованию железистых настылей.

Наиболее близким по технической сути и достигаемому эффекту является способ шахтной плавки вторичного свинецсодержащего сырья заключающийся в подаче воздуха, содержащего 1-8 водяного пара и обогащенного 0,5 — 5,0 кислорода (Па5

15 тент Великобритании кл, С 7 D С 22 В 7/00, 13/00) N 1577106, опубл. 15.10,80).

Недостатком этого способа является снижение окисл ител ь ного поте н циала дутья за счет образования СО в фокусе печи в результате взаимодействия водяного пара с углеродом кокса. Следствием этого является образование железной крицы (шухов), образующих настыли во внутреннем горне печи.

Цель изобретения — предотвращение образования настылей, содержащих металлическоее железо.

Поставленная цель достигается тем, что в известном способе, включающем загрузку материала в шахтную печь, подачу воздуха и водяного пара, водяной пар вводят автономно выше фурменного пояса в зону температуры слоя шихты 773-1023 К.

Температуру водяного пара поддерживают в пределах от373до 523 К. Расход водяного пара поддерживают 400 — 500 нм на тонну з железа в шихте.

Сущность предлагаемого способа состоит в следующем. В шахтную печь, в зону, расположенную выше теплового фокуса, подается перегретый пар, который вступая во взаимодействие с металлическим железом шихты по реакциям

Fe+ НгО (r) FeO+ Нг+ 0 (1)

3 FeO+ НгО (г) Рез04+ Н2+ Q (2) образует оксиды железа, переходящего в шлак, и водород. Процессы являются экзотермическими, кроме того, в газовой фазе происходит дожигание водорода, все это вносит дополнительное тепло в шахтную плавку. В результате улучшается тепловой баланс шахтной плавки, предотвращается образование настылей, содержащих металлическое железо и увеличивается кампания печи.

Так как водяной пар подается в низкотемпературную зону шахты,то в области фурм железо находится уже в окисленной форме, что и предотвращает образование металлизированных железистых настылей.

Количество вводимого водяного пара пропорционально массовой доле железа металлического в шихте и составляет 400500 нм на тонну железа в шихте, Введение пара в количествах ниже 400 нм на 1 тонну железа металлического в шихте не обеспечивает полноты протекания реакций (1) и (2)„ а подача пара в количествах более 500 нм" на 1 тонну железа в шихте приводит к повышенному взаимодействию пара с углеродом по реакции

С+ Н20 СО+ Нг (3) и увеличивает расход кокса, что является нежелательным.

1763501

Температура вводимого водяного пара

373-523 К объясняется тем, что 373 К вЂ” это температура кипения воды, а 523 К вЂ” это максимальная температура водяного пара при работе парогенератора.

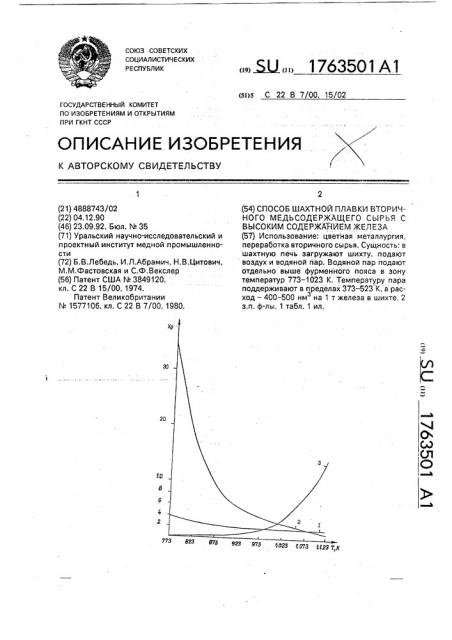

Выбор температурой зоны шахтной печи (773-1023 К) для подачи водяного пара определяется термодинамическими константами реакций (1), (2) и (3), рассчитанными по методу Темкина — Шварцмана, а также тем, что температурная зона ниже

773 К находится выше верхней границы сыпи, что приведет к подаче пара в газовую фазу, а это является нерациональным. Зависимость константы реакции от температуры представлена на фиг.1.

Загрузка шихты в шахтную печь производится послойно: кокс, флюсы, лом и отходы, шлак, При этом водяной пар должен подаваться периодически — с момента загрузки лома и отходов до начала подачи новой партии шихты. В противном случае в температурной зоне шахтной плавки выше

1023 К будет протекать преимущественно реакция (3), а не (1) и (2).

В исследованной научно-технической и патентной литературе технических решений со сходными признаками не обнаружено. В связи с этим заявляемое техническое решение обладает новизной и существенными отличительными признаками.

Существенными отличительными признаками являются: — автономная подача пара выше уровня фурменного пояса в зону температуры слоя шихты 773 — 1023 К, — температурные параметры вводимого пара; — расходные параметры водяного пара.

По сравнению с прототипом заявляемое техническое решение имеет следующие и реимущества.

1. Повышается окислительный потенциал дутья без обогащения воздуха кислородом, в результате чего железо шихты окисляется в необходимых пределах, предотвращая образование металлических настылей в горне печи, 2, Исключается необходимость строительства кислородной станции, вследствие чего снижаются капитальные вложения. (Удельные капитальные вложения на 1000 нм /час технического кислорода составляют 657 тыс, руб.). Кроме этого, эксплуатационные расходы составляют значительную сумму.

Пример 1. В лабораторных условиях были проведены исследования по изучению влияния количества подаваемого пара на окисление железа шихты.

Была приготовлена шихта следующего состава, : Fe — 18,18; Си -45,45; Al — 10,00;

Zn — 13,64; Sl — 0,91; С вЂ” 9,09; $п+ Pb — 2,73.

Шихту при температуре 973 К продували водяным паром из расчета 0,35; 0,40; 0,45;

0,50; 0,55 л HzO (г) на 1 г железа металлического в шихте (что соответствует 350, 400, 450, 500. 550 нм Н20 (г) на 1 тонну железа металлического в шихте), Полученные результаты представлены в таблице.

Расход газа ниже 400 нм /т железа металлического в шихте недостаточен, т.к. не дает необходимой полноты окисления. железа, а расход свыше 500 нм /т нерационален, т,к. ведет к перерасходу пара и кокса (реакция 3).

Таким образом оптимальным расходом пара является 400-500 нм на тонну металз лического железа шихты..

Таким образом предлагаемое техническое решение обладает следующими преимуществами по сравнению с выбранным прототипом:

1. Предотвращает образование настылей, содержащих металлическое железо.

2. Достигается полнота окисления и ошлакования железа, входящего в перерабатываемый лом.

3, Увеличивается непрерывная компания печи, что ведет в свою очередь к снижению затрат на ремонт печи.

4. Стабилизируется процесс восстановительной шахтной плавки, Формула изобретения

1. Способ шахтной плавки вторичного медьсодержащего сырья с высоким содержанием железа, включающий загрузку шихты, подачу воздуха и водяного пара через фурму, отличающийся тем, что, с целью снижения эксплуатационных затрат за счет предотвращения образования настылей, воздух и водяной пар подают раздельно, причем пар подают выше уровня фурм в зону температур слоя шихты 773-1023 К.

2. Способ по и 1, от л и ч а ю шийся тем, что температуру водяного пара поддерживают в пределах 373 — 523 К.

3. Способ по п,1, отличающийся тем, что расход водяного пара составляет

400 — 500 нм на 1 т железа в шихте, з

1763501

Зависимость степени окисления Fe мет в шихте и массовой доли СО в газовой фазе от расхода водяного пара

Составитель Л. Кольцова

Редактор Н. Козлова Техред М.Моргентал Корректор С. Лисина

Заказ 3430 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101