Свариваемая сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , в частности к высокопрочной свариваемой стали глубокой прокаливаемое™, используемой в литом и кованом виде в сварных деталях и узлах энергетических установок . С целью улучшения свариваемости при сохранении уровня эксплуатационных свойств и повышения стойкости к образованию горячих трещин в зоне сварки, сталь содержит компоненты в следующем соотношении , мае. %: углерод 0,13-0,17; кремний 0,17-0,37; марганец 0,40-0,65; хром 1,4-1,7; никель 2,40-2,85; молибден 0,36-0,55; ванадий 0,08-0,12; сера 0,005-0,016; фосфор 0,004-0,018; железо остальное, при этом произведение содержаний углерода и никеля составляет 0,37-0,42, а отношение содержаний марганца и серы 40,0. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 22 С 38/46

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4905417/02 (22) 24,01.91 (46) 23,09,92, Бюл, N 35 (71) Научно-производственное объединение по технологии машиностроения (72) M.Á.Ðîùèí, Б,В.Извеков, А.Б.Геллер и

Э, Ю. Колпишон (56) ТУ 108.11.610,81, Сварнокованые валы роторов турбогенератора, Т  — 1000-4. (54) СВАРИ ВАЕМАЯ СТАЛЬ (57) Изобретение относится к черной металлургии, в частности к высокопрочной свариваемой стали глубокой прокаливаемости, используемой в литом и кованом виде в сварных деталях и узлах энергетических усИзобретение относится к черной металлургии, в частности к высокопрочным свариваемым сталям глубокой прокаливаемости, полученным разливочными способами наплавления (переплава) и используемым в литом и кованом виде в сварных деталях и узлах энергетических установок.

Известна свариваемая сталь, содержащая, мас. %:

Углерод 0,15 — 0,22

Марганец 0,3 — 0,6

Кремний 0,17-0,37

Хром 0,9-1,6

Никель 3,0-3,7

Молибден 0,5-0,9

Ванадий 0,04 — 0,07

Алюминий 0,005 — 0,060

Титан 0,002 — 0,060

Кальций 0,001 — 0,050

Железо Остальное

Однако для крупных поковок нельзя получить качественный наплавленный металл, так как из-за высокого содержания уг„, ЫЛ„„1763508 А1 тановок, С целью улучшения свариваемости при сохранении уровня эксплуатационных свойств и повышения стойкости к образованию горячих трещин в зоне сварки, сталь содержит компоненты в следующем соотношении, мас. %; углерод 0,13 — 0,17; кремний

0,17-0,37; марганец 0,40-0,65; хром 1,4 — 1,7; никель 2,40 — 2,85; молибден 0,36 — 0,55; ванадий 0.08 — 0,12; сера 0,005 — 0,016; фосфор

0,004 — 0018; железо остальное, при этом произведение содержаний углерода и никеля составляет 0,37 — 0,42, а отношение содержаний марганца и серы 40,0. 2 табл. лерода и незначительного содержания марганца наплавленный металл склонен к образованию горячих трещин, возможно не только при кристаллизации металлической ванны при наплавке очередного валика, но и в подваликовом слое и в околошовной зоне, Известна также свариваемая сталь, содержащая, мас, %:

Углерод 0,20-0,25

Кремний Не более 0,37

Марганец 0,25 — 0,50

Хром 1,40-1,80

Никель 3,00 — 3,75

Молибден 0,3-0,5

Ванадий 0,08 — 0,15

Сера Не более 0,02

Фосфор Не более 0,02

Железо Остальное

Эта сталь при высоких прочностных характеристиках содержит относительно много углерода и мало марганца и, как следствие, обладает высокой склонностью к образованию горячих трещин при сварке.

1763508

Цель изобретения — улучшение свариваемости при сохранении уровня эксплуатационных свойств и повышение стойкости к образованию горячих трещин в зоне сварки.

Для достижения поставленной цели 5 свариваемая сталь содержит компоненты в следующем соотношении, мас. :

Углерод 0,13-0,17

Кремний 0,17 — 0,37

Марганец 0,40 — 0,65 10

Хром 1,4-1,7

Никель 2,40-2,85

Молибден 0,36 — 0,55

Ванадий 0,08 — 0,12

Сера 0,005 — 0,016 15

Фосфор 0,004 — 0,018

Железо Остальное причем произведение содержаний углерода и никеля составляет 0,37 — 0,42, а отношение содержаний марганца и серы 40,0. 20

Введение 0,13 — 0,17 мас. углерода обеспечивает высокую свариваемость стали, отсутствие горячих трещин в зоне сварки при высоких ее эксплуатационных свойствах.

При меньшем содержании углерода 25 прочностные характеристики стали становятся ниже значений, необходимых для надежной эксплуатации свариваемого оборудования в энергетических установках.

При большем содержании углерода 30 снижается свариваемость стали, образуются горячие трещины в металле сварного шва, особенно после высокотемпературной обработки.

Углерод в указанных пределах в сочета- 35 нии с 2,40 — 2,85 мас, никеля обеспечивает повышенную устойчивость аустенита при охлаждении с температур Асз, что приводит к получению гарантированного предела прочности до 700 МПа и ударной вязкости 40 до 1450 кДж/м, неооходимых для надежной эксплуатации оборудования в энергетических установках.

При этом наиболее оптимальный комплекс эксплуатационных свойств обнаружи- 45 вают стали с произведением содержаний углерода и никеля, равным 0,37-0,42.

Если указанное произведение меньше

0,37, уменьшается прокаливаемость и снижаются прочностные и вязкие характери- 50 стики стали.

Когда это произведение больше 0,42, наблюдается черезмерный рост прочностных свойств, а также усиливается структурная наследственность крупнозернистой 55 структуры, что снижает ударную вязкость и свариваемость стали.

Хром в указанных пределах в сочетании с никелем обеспечивает прокаливаемость стали на бейнит при закалке в процессе сварки, что необходимо для получения высокопрочных сварных соединений.

При содержании молибдена до 0,55 мас. и содержании ванадия 0,08 — 0,12 мас. повышается отпускоустойчивость стали, что необходимо при сварке (наплавке) изделий большого сечения, применяемых в энергетических установках.

Ванадий в стали в количестве 0,08 — 0,12 мас. способствует повышению стойкости стали к хрупкому разрушению.

Введения менее 0,08 мас, ванадия недостаточно для связывания азота стали в нитриды, поэтому в околошовной зоне сварного соединения наблюдается хрупкое разрушение.

При содержании ванадия больше 0,12 мас. снижаются вязкие характеристики стали, что снижает ее эксплуатационные свойства.

Кремний в количестве 0,17 — 0,37 мас. является раскислителем стали. При меньшем содержании кремния повышается содержание растворенного в стали кислорода, что вызывает образование флокенов и пор.

Увеличение количества вводимого раскислителя выше указанного предела приводит к увеличению содержания экзогенных включений на их основе, что снижает механические характеристики металла, Увеличение содержания марганца (0,40 — 0,65 мас, ) по сравнению с тем, что указано в прототипе, обеспечивает повышение стойкости металла в зоне сварки к образованию горячих трещин за счет связывания серы в термодинамически устойчивые и тугоплавкие сульфиды марганца, которые частично отшлаковываются в процессе сварки (наплавки), частично остаются (меньшая их часть) в металле в виде компактных включений, что предотвращает протекание ликвационных процессов, выделение под действием максимальных температур термического цикла сварки сульфидов по границам перегретого аустенитного зерна, и как следствие, ослабление прочности гра. ниц и образование горячих трещин.

Наибольшую стойкость к образованию горячих трещин обеспечивают стали с содержанием марганца в указанных пределах при отношении марганец:сера 40,0.

При меньшем отношении не вся сера связывается в устойчивые и тугоплавкие сульфиды марганца и потому стойкость к образованию горячих трещин снижается.

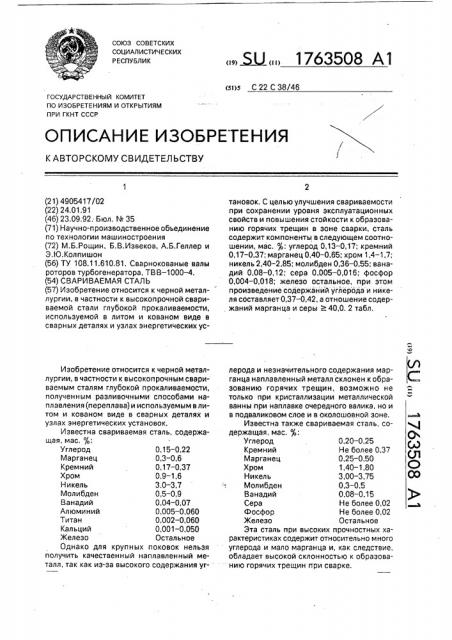

В табл. 1 приведены составы предлагаемой и известной стали, в табл. 2 — механические свойства этих сталей, полученные на образцах сечением 1500 мм, длиной 2400 мм после термообработки по режиму, пре1763508

Таблица! аодермание, нас,о

Номер стали

Пронзав" денис концентраций никеля и углерода

Отноыение концентраций марганца н серы

ФосФор хром никель молнби ванаден дий

wene"çî крем- марга- сера ннй нец кисло- азот углерод

1,40

1,46

I>70

1,40

1,46

1,48

1,40

1,46

1,40 I á0

2,50

2,85

2,40

2,50

2,85

2,60

2,85

2,60

2,60

3.37

0,55

0,47

0 50

0,51

0,47

0,50

0,36

0,40

0,0284

0,0300

0,028

0,0284

Ор0330

0,0280

0,0200

0,0300

0,0500

0 0510

0,37 0,40 0,005

0,26 0,44 0,006

0,17 0,65 0,016

0,24 0,40 0,005

0,26 0,40 0,005

От26 0,44 0,012

0,37 0,40 0,005

0,26 0,44 0,006

0,15 0,40 0,005

0,25 0,30 0,018

О, 004

0,015

0,018

0,004

0,015

0,023

0,004

0,015

0,004

0,019

0,0225 Остальное 0,42

1 0,170

2 0,130

3 0,153

4 0,170

5 0,130

6 0,153

7 0,150

8 0 130

9 0 150

1О 0,220 (прототип) 0,11

0,08

0 12

0i0I97

0,0158

0,0220

0,0196

0,0156

0,0220

0,0197

0,0300

0,0320

То we

О,37

0,37

0,42

О,37

0 40

0,44

0,34

0,40

0,74

73

80

О ° 11

0,11

36

0,12

0,11

О,08

0,07

О, 11

80

17 дусматривающему аустенизацию с изотермической выдержкой на ветви охлаждения при температуре Максимальной устойчивости аустенита (в области его диффузионного распада) и последующую закалку от температуры Ас8 — 30 С и отпуск при 630 — 640 С.

Цель проведения отжига — подготовка структуры стали еред закалкой и нарушение цели последовательных бездиффузионных когерентных превращений артуа, при которых сохраняется кристаллографическая ориентация литой столбчатой структуры наплавляемого металла шва и крупнозернистого металла околошовной зоны.

Стали N 1 — N 5, отвечающие предлагаемому составу, имеют высокие эксплуатационные свойства при оптимальной свариваемости и хорошей стойкости к образованию горячих трещин.

Сталь ¹ 6, несмотря на высокие эксплуатационные свойства, не обладает высокой стойкостью к образованию горячих трещин.

Стали ¹ 7 и ¹ 8 не обладают оптимальными эксплуатационными свойствами, Для стали ¹ 7, в которой произведение концентраций никеля и углерода равно 0,44, ударная вязкость снижается, а для стали ¹ 8, где это произведение равно 0,34, снижаются и роч ностн ые характеристи ки.

Для стали N 9,,состав которой не отвечает изобретению, характерны низкая прочность и вязкость.

Таким образом, только для предлагае5 мой стали наблюдаются высокая прочность, пластичность при оптимальной свариваемости и хорошей стойкости к образованию горячих трещин, Формула изобретения

10 Свариваемая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, серу, фосфор и железо, о тл и ч а ю щ а я с я тем, что, с целью улучшения свариваемости при сохранении уровня

15 эксплуатационных свойств и повышений стойкости к образованию горячих трещин в зоне сваркй, бна содержит компоненты в следующем соотношении, мас. 7;:

Углерод 0,13 — 0,17

20 Кремний 0,17 — 0,37

Марганец 0,40 — 0,65

Хром 1,4-1,7

Никель 2,40 — 2,85

Молибден 0,36 — 0,55

25 Ванадий 0,08 — 0,12

Сера 0,005 — 0,016

Фосфор 0,004 — 0,018

Железо Остальное причем произведение содержаний углерода

30 и никеля составляет 0,37 — 0,42, а отношение содержаний марганца и серы 0,40, 1763508

Таблица 2

Составитель М.Рощин

Техред М.Моргентал

Редактор

Корректор А.Долинич

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3431 Тираж Подписное .ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5