Способ комплексных испытаний дроссельных узлов и установка для его осуществления

Иллюстрации

Показать всеРеферат

Сущность изобретения: узел подвергают предварительному и испытательному нагружению, регистрируют прочностные параметры узла. На этапе предварительного нагружения статическую составляющую формируют из постоянной перерезывающей силы, определенной в результате расчета и из ступенчато изменяющейся осевой силы, нарастание к-рой производят до момента страгивания штока в корпусе дросселя . Динамическую составляющую нагрузки формируют из частот испытаний заданных уровней перегрузок и из заданных октавных длительностей нагружения. По окончании предварительного этапа формируют зачетный режим нагружения из постоянно действующей перерезывающей силы, из ступенчато увеличивающегося осевого усилия штока и из фиксированных частот испытаний , на к-рых достигается пучность вибронагружения. Измерение проводят до момента страгивания штока из корпуса на каждой фиксированной частоте вибронагружения с фиксацией момента времени страгивания . Для осуществления этого способа установка содержит вйбростенд, устр-во для статического нагруже ния узлаГраму с полками и кронштейнами на нижней внутренней части рамы закреплен через втулку оснастки имитатор дросселя с штоком, два гидронасоса и два гидроцилиндра. 2 с.п. ф-лы, 3 ил. 4prf Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 01 M 7/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4897859/29 (22) 21.11,90 (46) 23.09.92, Бюл, М 35 (71) Конструкторское бюро "Салют" Научнопроизводственного объединения экспериментального машиностроения (72) Э.П.Николаев, Н.Т.Купцов, О.В.КузинЧернышев и А.В.Константинов (56) Авторское свидетельство СССР

N 815552, кл, G 01 M 7/00, 1979. (54) СПОСОБ КОМПЛЕКСНЫХ ИСПЫТАНИЙ ДРОССЕЛЬНЫХ УЗЛОВ И УСТАНОВКАДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Сущность изобретения: узел подвергают предварительному и испытательному нагружению, регистрируют прочностные параметры узла, На этапе предварительного нагружения статическую составляющую формируют из постоянной перерезывающей силы, определенной в результате расчета и из ступенчато изменяющейся осевой силы, нарастание к-рой производят до моИзобретение относится к области измерительной и испытательной техники и предназначено для использования при нагружении и при обработке результатов комплексных испытаний узлов, преимущественно, дросселей топливных емкостей космических летательных аппаратов.

Целью изобретения является повышение точности и сокращение трудоемкости проведения испытаний путем нагружения изделия комплексными нагрузками, включающими в себя статические и динамические режимы нагружения, „„ЯЛ„„1763922 А1 мента страгивания штока в корпусе дросселя. Динамическую составляющую нагрузки формируют из частот испытаний заданных уровней перегрузок и из заданных октавных длительностей нагружения. По окончании предварительного этапа формируют зачетный режим нагружения из постоянно действующей пере резывающей силы, из ступенчато увеличивающегося осевого усилия штока и из фиксированных частот испытаний, на к-рых достигается пучность вибронагружения. Измерение проводят до момента страгивания штока из корпуса на каждой фиксированной частоте вибронагружения с фиксацией момента времени страгивания. Для осуществления этого способа установка содержит вибростенд, устр-во для статического нагружения узла",раму c полками и кронштейнами на нижней внутренней части рамы закреплен через втулку оснастки имитатор дросселя с штоком, два гидронасоса и два гидроцилиндра. 2 с.п. ф-лы, 3 ил.

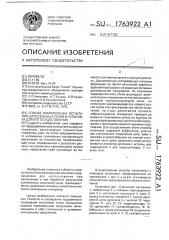

Осуществление способа поясняется с помощью установки, представленной на чертеже фиг. 1, фиг. 2, а на фиг. 3 приведены прочностные характеристики объекта испытанийй, Установка (фиг, 1) включает основание

1, вибростенд 2 с силовым трансформатором 3 и усилителем мощности 4, раму 5, втулку 6 оснастки, ложемент 7, корпус дросселя 8, шток дросселя 9, с шкалой 10, переходник 11, тягу 12, 13, гидроцилиндры 14, 15, кронштейн 17, силовозбудитель 18, 19, бобышку с тремя датчиками 20 (соориентированными по осям Х, Y, Z), силовой усили1763922

10

25

55 тель заряда 21, усреднитель заряда 22, усилитель сигнала 23, 24, регистраторы 25, 26, 27, блок пульта управления вибрацией 25, пульт управления испытаниями 29, гидропульт 30, 31, фильтры 32, 33, гидронасосы

34, 35, Согласно фиг, 2 на штоке 9 нанесена шкала 10 в виде рисок для замера усилия страгивания штока из корпуса дросселя 8.

Корпус дросселя 8 закреплен на втулке 6 при помощи болтов 36 и шайб 37. Втулка 6 закреплена на внутренней части рамы 5 при помощи болтов 38 и шайб 39. В нижней части штока 9 закреплена тяга 12 при помощи гайки

40 и шайбы 41, которая проходит через втулку

6, через эллипсное отверстие 42.

Установка для комплексных испытаний дроссельных узлов содержит закрепленный на основании 1 вибростенд 2 с силовым трансформатором 3, с усилителем мощности 4 и срамой 5,,выполненной в виде пустотелого параллелепипеда с возможностью крепления трех его взаимноперпендикулярных граней к столу вибростенда 2, Во внутренней части рамы 5 к нижней ее полке прикреплен дроссель 8 через втулку 6, внутри которого помещен шток 9 со шкалой 10 и ложемент 7 с гидроцилиндром 14. К нижнему концу штока 9 присоединена тяга 12, которая проходит через эллипсное отверстие 42, втулки 6 и соединена через силоизмеритель

18 с одним концом гидроцилиндра 14, второй конец которого соединен через кронштейн

16 с внутренней боковой полкой рамы 5. К верхнему концу штока 9 прикреплен через переходник 11, тягу 13, силоизмеритель 19 один из двух концов гидроцилиндра 15, второй конец гидроцилиндра (5 через кронштейн 17 закреплен на верхней внутренней части полки рамы 5, Каждый из гидроцилиндров обеими своими полостями соединен через гидропульт 30, 31, и фильтр 32, 33 с гидронасосом 34, 35. Каждый силоизмеритель 18, 19 через усилитель 23, 24 соединен с регистратором 26, 27. Вибростенд 2 через силовой трансформатор 3, усилитель мощности 4 соединен с блоком 28 пульта управления. С блоком 28 также через усилитель заряда 21 и усреднитель 22 заряда соединены три датчика 20, сориентированные по оси X, Y, Z. С усреднителем сигнала 22 соединен регистратор 25, Блок 20 и регистратор 26, 27 соединен с пультом управления испытаниями 29.

Пример осуществления способа изобретения.

Согласно фиг, 1 нагружение штока 9, помещенного в корпусе дросселя 8, осуществляется при помощи вибростенда 2 и двух силовых цепочек, каждая из которых состоит из тяги 12, 13, силоизмеритель 18, 19 и гидроцилиндра 14, 15 на предварительном и испытательном режимах нагружения, регистрируют прочностные параметры узла.

На этапе предварительного нагружения к узлу прикладываются поочередно статическая и динамическая составляющие нагрузки, а на испытательном режиме нагружения узел комплексом нагрузок доводят до момента страгивания усилия штока 9 из корпуса дросселя 8 с измерением и последующим анализом результатов испытаний, по которому судят о величине этого страгивающего усилия. Кроме этого, на этапе п редварител ьного н агружения, статическую составляющую формируют из постоянной прерывающей силы P .<. (см. фиг. 1, фиг. 2), определенной в результате расчета, и из ступенчато изменяющейся осевой силы

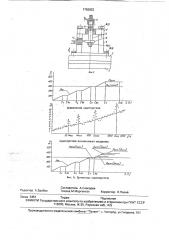

Рос. (см. фиг, 1, фиг. 2), нарастание которой производят до момента страгивания штока в корпусе дросселя. Динамическую составляющую нагрузки формируют из частот испытаний, заданных (нормированных) уровней перегрузок и из заданных октавных длительностей нагружения, По окончании предварительного этапа нагружения формируют зачетный режим нагружения из постоянно действую цей перерезывающей силы Рп,<. (см. фиг, 1 и фиг. 2) и изступенчато увеличивающегося осевого усилия штока 9 дросселя 8 и из фиксированных частот испытаний, на которых достигается пучность вибронагружения (cM. фиг. 3), измерение проводят до появления момента страгивания штока 9, определяемой по шкале 10(см. фиг. 1, фиг, 2) из корпуса дросселя 8 на каждой фиксированной частоте вибронагружения с фиксацией момента времени этого страгивания. Замер, обработку, анализ и табличное отображение информации по каждому датчику 20 и силоизмерителю 18, 19 проводят блоками, соответственно, 21, 22, 23, 24, 25, 26. 27 и 28 и вультом управления испытаниями 29, по которым построены графические зависимости (фиг. 3).

Формула изобретения

1, Способ комплексных испытаний дроссельных узлов, по которому узел подвергают предварительному и испытательному нагружению, регистрируют прочностные параметры узла, причем, на этапе предварительного нагружения к узлу прикладывают поочередно статическую и динамическую составляющую нагрузки, а на испытательном режиме нагружения узел доводят до появления момента страгивания штока из корпуса дросселя с последующим измерением и анализом результатов испытаний, по которому судят о величине этого страгиваю1763922

15 17 щегоусилия,отл и чаю щийся тем,что, с целью повышения точности и сокращения трудоемкости проведения испытаний на этапе предварительного нагружения, статическую составляющую формируют из постоянной перерезывающей силы, определенной в результате расчета и из ступенчато изменяющейся осевой силы, нарастание которой производят до появления момента страгивания штока в корпусе дросселя, а динамическую составляющую нагрузки формируют из частот испытаний, заданных (нормированных) уровней перегрузок и из заданных октавных длительностей, нагружения по окончании предварительного этапа нагружения формируют зачетный режим нагружения из постояннодействующей перерезывающей силы, из ступенчато увеличивающегося осевого усилия штока дросселя и из фиксированных частот испытаний, на которых достигается пучность вибронагружения, а измерение проводят до момента страгивания штока из корпуса дросселя на каждой фиксированной частоте вибронагружения с фиксацией момента времени этого страгивания.

2, Установка для комплексных испытаний дроссельных узлов, содержащая вибростенд, устройство для статического нагружения узла, раму с полками и кронштейнами, выполненную в виде пустотелого параллелепипеда, с возможностью крепления трех его взаимоперпендикулярных граней к столу вибростенда, о т л и ч а ю щ ая с я тем, что, с целью расширения функциональных возможностей, на нижней внут5 ренней части рамы закреплен через втулку оснастки имитатор дросселя со штоком внутри него, два гидронасоса и гидроцилиндра, один из которых одним концом через силовозбудитель и тягу прикреплен к ниж10 ней части штока дросселя, а второй конец этого гидроцилиндра через кронштейн закреплен на боковой внутренней части полки рамы, при этом, к верхнему концу штока дросселя присоединен через переходник, 15 тягу и силоизмеритель один конец второго гидроцилиндра, а второй конец этого гидроцилиндра посредством кронштейна закреплен на верхней внутренней части полки рамы, причем, каждый из гидроцилиндров

20 обеими своими полостями соединены через гидропульт и фильтр с гидронасосом установки, снабженной системой управления вибрацией, регистратором, тремя датчиками ускорения, соориентированными по

25 осям Х, Y, Z и пультом управления испытаниями, при этом каждый силоизмеритель через усилитель сигнала соединен с регистратором, а упомянутые вибростенд и три датчика ускорения соединены с системой

30 управления вибрацией, которая вместе с регистраторами связаны с пультом управления испытаниями.

1763922

Юиа Е

P кг

Юо

z tsar ta Юг 1з О 4 и. еа ди иамические характ ер ис ти ки 4ею,у (000 dies 2000 ))ä è Йюа кг

500

Ю0 йЮ йг йГг йю t.Þþ

Фиг. 3. фочностные характеристики

Редактор А,Зробок

Заказ 3451 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва,Ж 35, Раушская наб„ 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 ю

Я в

6

5 л

Составитель А,Слесарев

Техред М,Моргентал Корректор Л,Палий