Раствор для определения склонности к межкристаллитной коррозии коррозионностойкой стали

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s G 01 N 17/00 4

Qi (д

О

СО

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4797352/28 (22) 28,02.90 (46) 23.09,92; Бюл, N. 35 (71) Центральный научно-исследовательский институт черной металлургии им.

И.П.Бардина (72) Э.Т,Шаповалов и Н.С.Чистякова (56) Aust К.T., Armiju I.S„N/estbrook I,H.

Transaction of the А.S,M., 1966, ч.59, № 1, р, 544-556.

Юдина Н,С., Шаповалов Э.Т., Борцов

А,Н. Защита металлов, 1984, т. ХХ, ¹ 1, с.

68-71. (54) РАСТВОР ДЛЯ ОПРЕДЕЛЕНИЯ

СКЛОННОСТИ К МЕЖКРИСТАЛЛИТНОЙ

КОРРОЗИИ КОРРОЗИОН НОСТОЙКИХ

СТАЛ ЕЙ

Изобретение относится к области коррозионных испытаний, в частности к растворам для определения склонности к межкристаллитной коррозии коррозионностойких сталей в сильноокислительных средах.

Известен раствор 5 н, азотной кислоты . с добавкой шестивалентного хрома в виде бихромата калия в количестве 4-5 г на литр кислоты, Потенциал коррозии в этом растворе соответствует области перепассивации стали. Однако, скорости коррозии в этом растворе низкие, и для выявления склонности к межкристаллитной коррозии необходимы длительные испытания.

Наиболее близким к изобретению по технической сущности является раствор для выявления склонности к межкристаллитной коррозии аустенитных хромоникелевых сталей при потенциалах в области перепасси(57) Изобретение относится к корозионным испытаниям. Цель изобретения — сокращение продолжительности испытаний. Раствор для определения склонности к межкристаллитной коррозии коррозионностойкой стали, содержащей азотную кислоту концентрацией CHN03 210-1042 г/л, бихромат калия концентрацией Ск2с 2ОТ не менее, чем определяемое по уравнению

0,16 Снмоз + 190,5, в интервале концентрации кислоты 210-570 не более, чем определяемое по уравнению 3,66 CI-INp3+ 793,8, а в интервале 570-1042 не более, чем определявмОЕ пО уравнЕниЮ вЂ” 6.03 СНИО3+ 6317,1.

1 табл. вации стали, содержащий азотную кислоту (313,2 г/л), бихромат калия (113 г/л), остальное вода. Совместное присутствие азотной кислоты и шестивалентного хрома, входящих в состав раствора-прототипа создает сильноокислительные условия, благодаря которым выявляется -неравномерное распределение и римесных элементов фосфора, кремния, серы в стали, Недостатком известного раствора является низкая скорость растворения стали с малым содержанием примесей (- 0,005%) из-за чего для определения их вредного влияния необходимы длительные испытания (до 24 ч и более).

Целью изобретения является сокращение продолжительности испытаний при определении стойкости против межкристаллитной коррозии сталей, предназначенных для экс1763948 плуатации в сильно-окислительных условиях.

Поставленная цель достигается тем, что раствор для испытаний, содержащий азотную кислоту, бихромат калия и воду, содержит (г/л) азотную кислоту концентрацией

Сныоз равной 210-1042, бихромат калия концентрацией CK2cr2o7 не менее, чем определяемое по уравнению -0,16 Сниоз+ 190,5, в интервале концентрации кислоты 210-570 не более, чем определяемое по уравнению

3,66 Сниоз+793,8, а в интервале 570-1042 не более, чем определяемое по уравнению—

6,03 Сниоз+ 6317,1.

Раствор предлагаемого состава обеспечивает протекание коррозионного процесса хромоникелевых коррозионностойких сталей в области перепассивации с самого начала испытаний. Так как коррозия протекает в состоянии перепассивации стали, то возможно проявление вредной роли примесей, выражающейся в предпочтительном растворении металла границ зерен, Межкристаллитная коррозия приводит к потере связи между поверхностными зернами, выпадению их с поверхности стали, увеличению потерь массы, величина которых характеризует степень склонности стали к межкристаллитной коррозии, Более рациональное, относительно раствора-прототипа, соотношение содержания бихромата калия и азотной кислоты приводит к большему смещению потенциала коррозии в положительную сторону в области перепассивации стали. При этом скорость коррозии увеличивается. Благодаря этому сокращается продолжительность

"инкубационного" периода, т.е. быстрее наступает стадия выпадения поверхностных зерен стали. Это и обеспечивает сокращение и родолжител ьности испытаний до 2-3 ч.

Нижние пределы содержаний азотной кислоты и бихромата калия определяются эффективностью получаемого раствора относительно выявления склонности к межкристаллитной коррозии.

При концентрациях азотной кислоты меньших, чем 210 г/л при любых содержаниях бихромата калия для определения вредного влияния фосфора при малых его концентрациях в стали (менее 0,005 Д) требуется значительное увеличение продолжительности испытаний относительно продолжительности испытаний в растворе предлагаемого состава, Нижний предел содержания бихромата калия определяется эффективностью получаемого раствора при быстром выявлении вредной роли малых содержащий фосфора в стали. Предельное содержание бихромата калия (ниже которого

30 являются предельными для реализации композиций в качестве растворов.

П р и м ер, Для приготовления раствора состава 323,3 г/л азотной кислоты и 158,4

35 г/л бихромата калия в химический стакан вместимостью 1 л заливают 407 см азотной кислоты плотностью 1,351 г/см", доливают дистиллированную воду (около 300 см ), вносят навеску 158,4 г бихромата калия и

50

5

20 продолжительность испытания на стойкость против межкристаллитной коррозии требуется увеличить относительно продолжительности испытания в предлагаемом растворе) определяется зависимостью:

Ск2саот=0,16CHN03+190,5. Содержание бихромата калия 23,8 г/л является концентрацией, ниже которой действие раствора с концентрацией азотной кислоты 1042 г/л по эффективности уступает раствору предлагаемого состава, Верхний предел концентрации азотной кислоты (1042 г/л) определяется как концентрация кислоты, в которой возможно растворение 23,8 г/л бихромата калия, При более высоких концентрациях кислоты с содержанием 23,8 г/л бихромата калия композиция как раствор не реализуется.

Верхний предел содержания бихромата калия зависит от концентрации азотной кислоты и определяется растворимостью в ней.

В интервале концентраций кислоты 210-570 г/л предельная растворимость бихромата калия зависит от концентрации кислоты по ура в н е н и ю: Ск2сггот=3, 66 Сн воз+793,8.

Аналогично этому, в интервале концентрацией азотной кислоты 570-1042 г/л значения содержаний бихромата калия, превышающие величины, определяемые по уравнению Ск2саот=-6,03 Сниоз+ 6317,1, перемешивают до полного растворения слои, после чего раствор переливают в мерный стакан вместимостью 1000 мл и доводят до метки дистиллированной водой. Приготовленный раствор в необходимом для коррозионных испытаний количестве; заливают в испытательную колбу.

Определение склонности стали к межкристаллитной коррозии проводят определением потерь массы образцов гравиметрическим методом после выдержки в реакционном растворе 2-3 ч. По удельной потере массы образцов в результате коррозии оценивают склонность стали к межкристаллитной коррозии. Механизм коррозии контролируют изучением топографии поверхности образцов после испытаний с применением растрового электронного или оптического микроскопа при увеличении 100-1000 в зависимости от размера зерна стали.

1763948

Формула изобретения

Раствор для определения склонности к межкристаллитной коррозии коррозионностойкой стали, содержащий азотную кисло5 ту, бихромат калия и воду, о т л и ч а ю щ ий с я тем, что, с целью сокращения продолжительности испытания, он содержит (г/л) азотную кислоту концентрацией Сн(к)оз, равной 210-1042, бихромат калия концентра10 цией Ск2сао4 не менее, чем определяемое по уравнению -0,16 Сниоз+190,5, в интервале концентрации кислоты 210-570 не более, чем определяемое по уравнению 3,66

Сн(к)оз+793,8, а в интервале 570-1042 не бо15 лее, чем определяемое по уравнению -6,03

Сн(к((3з + 6317,1.

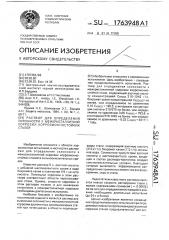

Содержание азотной кисготы и бнхромата калия в реакционном растворе и потери массы образцов сталей 1 к 2 после испытаний

NN п/л

Состав рас твора, r/ë нксг»Ог

С

3 ° 66Снно + нно, + 793,8

Потеря массы, г/л

Потенциал ко р ро зии, В, н.в.э .

С

t»CI „0„

-0,16Снно+

+190г5

Азотная кислота

Бихромат калия

С к,сг,о,=

-6,а3снма,+

+6317,1

Вода

Длительность испытаний,ч

25,8

44,7!

15,7

14,9-1

166,4 ост.

1493,5 ест.

113,0 ест.

156,9

156,9

140,4

37, 3

128,0г

16,4»

9.7

1562,4

1562,4

1940,1

210, О

210,0

313,2

3 прото" тип

1,28

35,0 109,0г

284,0»

3!3 2

313,2

313,2

354 0

354,0

545,0

570 ° 0

639,0

655,0

1940,1

1940,1

1940,1

2089,4

2089,4

2788,5

2880,0 ест.

on. ост. ост.

125 ° 0

1,29 ост.

10 ост

2880 ° 0

2464,0

2367,5 ост.

11

12 ост. о ст.

1,328

1,358

200,0

655, 0

786 ° 5

2180,0

213,0

13

2367 ° 5

1574,5

85,7

64,7 ост.

1,338

1,373

319,0 ост.

161,0! 673,0

180,0 522,0

1574,4

874,2

786,5 904,3

1548,0

187,0

64,7

45.8

16 о от.

1,368 »

1,388 ост, ост, 250,0 893,0г

104,0 317,0г

236,0 571 Ог

313,0 634,0г

23,1 38,5г

904,3

989,4

989,4

998,7

1042,0

810,0

874,2

17

45,8

35,0

351,0

32,2 ост. ост. ост. ост.

187,0

300,0

19

20. 351,0

32,2

351,0

30,7

23,8

23,8

23 8

П р и м е ч а н и е. через 5

"" через 2 сталь 1 мин. после погружения в реакционный раствор ч после погружения в реакционный раствор после закалки от 1100 С (содержание фосфора 0,0052) после закалки от 1100 С (содержание фосфора 0,0952) после закалки и отпуска при 650 С, 1 ч, сталь 2 сталь 2

Составитель Э,Шаповалов /

Редактор О.Стенина Техред M.Моргентал Корректор М,Максимишинец

За каз 3452 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Предлагаемый раствор может быть использован во всех лабораториях заводов и исследовательских институтов, в которых применяется испытания коррозионностойких сталей на стойкость против межкристаллитной коррозии в сильноокислительных условиях, для растворения оболочек ТВЭЛов при регенерации ядерного топлива

АЭС, для рафинирования аустенитных хромоникелевых сталей и шихтовых материалов путем приготовления порошка, чистого от зернограничных примесей, в порошковой металлургии для получения высокочистых порошков аустенитных хромоникелевых сталей.

142,0

158,4

187,0

187,0

320,0

2700,0

2880,0

187,0

282,0

140,4

140,4

140 ° 4

133,9

133,9

103,3

99,3

88,3

85,7

16 ° 4 25 2г

16,3 27,!г

16,7

23,2!

25,9

53,1 420,0г

60,31 450,0г

78,5 243,аг

93"97 398,0

379,0»

89,7 !

25,0 405,0г