Токоподвод обмотки ротора электрической машины

Иллюстрации

Показать всеРеферат

Сущность изобретения: токоподвод содержит центральный токоподвод (1) и радиальный токоподвод (4). соединенный внутренним концом с центральным токоподводом, а наружным концом с обмоткой ротора. На внутреннем конце радиального токоподвода выполнено кольцевое утолщение (8) с опорной поверхностью (9). Радиальный токоподвод закреплен гайкой (13), ввинченной в резьбовое отверстие опорного элемента (11), размещенного в выборке

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 Н 02 К 3/46

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Ii9I" b3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

4 UrZsg gg (21) 4873408/07 (22) 11,10,90 (46) 23.09.92. Бюл, М 35 (71) Ленинградское производственное электромашиностроительное объединение

"Электросила" им, С.M. Кирова (72) В.И.Иогансен, И.А.Кади-Оглы, В.П.Чернявский, П.И.Чашник, И.З.Штилерман, А.Б.Шамсонов, lO.Ô.ÀíT0H0â, И.В.Дереза и Н,Д,Пинчук (56) Патент США М 4074156, кл. Н 02 К9/00, 1978.

Авторское свидетельство СССР

Ыт 1424089, кл. Н 02 К 13/12, 1987.

„„ Ы„„1764120 Al (54) ТОКОПОДВОД ОБМОТКИ РОТОРА

ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57) Сущность изобретения: токоподвод содержит центральный токоподвод (1) и радиальный токоподвод (4), соединенный внутренним концом с центральным токоподводом, а наружным концом с обмоткой ротора. На внутреннем конце радиального токоподвода выполнено кольцевое уголщение(8)сопорнойповерхностью(9). Радиальный токоподвод закреплен гайкой (13), ввинченной в реэьбовое отверстие опорного элемента (11), размещенного в выборке (10). Гайка (13) и опорный элемент (11) вы-. полнена из более прочного, чем медь, материала. 2 з.п. ф-лы, 3 ил, 1764120 деформациям хвостовины вала, вызываю- 20

25 содержит аксиальную часть (вдоль оси рото- 30

40

50

Изобретение относится к крупному электромашиностроению и может быть использовано в конструкции токоподводов обмотки ротора крупной электрической машины, в частности, турбогенератора, В крупных электрических машинах, в частности турбогенераторах для электрического соединения обмотки ротора, размвщейной на бочке, с контактными кольцами, вынесенными за подшипник, или с вращающейся бесщеточной системой возбуждения применяются токоподводы, размещаемые в хвостовине вала.

Надежная конструкция токоподводов, обеспечивающая механическую прочность и ста бил ь н ый электрический контакт, должна противостоять значительным центробежным силам, действующим при вращении ротора, переменным иэгибным щим соответствующие переменные де-, формации деталей токоподвода, деформациям от теплового расширения, Кроме того, конструкция токоподводов должна предусматривать минимальное ослабление хвостовины вала, в которой она размещена, исключение опасных концентраторов механических напряжений в хвостовине, Токоподвод любой конструкции ра) и радиальную часть для вывода токопроводящей цепи за поверхность хвостовины и подсоединены к обмотке ротора, Токоведу щие элементы выполняются из меди или медных сплавов, характеризующихся высокой электропроводностью, но низкой механйческой прочностью, Большие центробежные силы, возникающие при вращении ротора, а также низкая механическая прочность материала токоведущих элементов обуславливает необходимость закреп.ления аксиальной и радиальной частей токоподвода специальными элементами крепления, удерживающими центробежные силы и обеспечивающими плотность и надежность соединений токоведущих элементов.

Известна широко распространенная конструкция токоподводов ротора, в которой аксиальнэя и радиальная части содержат по два участка каждая: аксиальная часть имеет стержень токоподвода, расположенный в центральном отверстии вала ротора, и шину токоподвода, расположенную в пазу на поверхности вала ротора. Стержень токоподвода и шина соединяются токоведущими болтами (одним или несколькими), расположенными в радиальном отверстии в валу и представляющими собой первый участок радиальной части токоподвода. Вто5

1 рым участком радиальной части является радиальный участок шины токоподвода; присоединяемый к нижнему витку катушки обмотки ротора; Центробежные силы первого участка аксиальной части (стержень токоподвода) удерживаются поверхностью центрального отверстия вала; центробежные силы шины токоподвода и токоведущих болтов удерживаются клиньями токоподвода, выполненными из высокопрочного материала (сталь, дюралюминий, титан). Однако наличие в конструкции клиньев, расположенных в пазу на поверхности вала ротора, определяет главный недостаток такой конструкции токоподвода, заключающийся в появлении на стыках клиньев в процессе эксплуатации повреждений вала ротора от фреттинг-коррозии и, как следствие, развитии поперечных усталостных трещин— в валу ротора, Последнее особенно характерно для крупных электрических машин с тяжелыми длинными роторами, Применение различных антифреттинговых мероприятий (подбор материала клиньев, установка прокладок, нанесение покрытий на поверхности контакта вала с кликом) недостаточно эффективно в крупных электрических машинах, в частности мощных турбогенераторах, вследствие высокого уровня переменных напряжений изгиба в валу и больших циклических относительных смещений концов. клиньев. Таким образом, необходимость обеспечения усталостной прочности вала ротора определяет для крупных 3М отказ от конструкции токоподвода, содержащей клинья для крепления шины. Другим недостатком описанной конструкции является то, что расположение шины в пазу у поверхности хвостовины обуславливает высокий (для меди) уровень переменных напряжений в шине и создает опасность ее усталостного повреждения, что неоднократно наблюдалось на практике, Известны конструкции токоподводов ротора, в которых клинья и продольные пазы на поверхности хвостовины вала не применяются. Например, если аксиальные участки (центральные токоподводы) размещены в центральном отверстии хвостовины вала, а радиальные участки (токоведущие болты) располагаются в радиальных отверстиях хвостовины у торца бочки ротора и соединены внутренними концами с центральными токоподводами, а наружными концами — с обмоткой ротора. На верхнем участке радиальных отверстий хвостовины выполнена резьба, куда ввинчиваются гайки, удерживающие {через изоляционные шайбы) токоведущие болты от действия центробежных сил. Основным недостатком ука5

1764120

15

25

35

45

50 роторами большого диаметра и высокими 55 скоростями вращения.

Цель изобретения — повышение эксплуатационной надежности ротора электрической машины путем устранения возможности фреттинг-коррозии и поврежзанных конструкций является наличие резьбового крепления токоведущих болтов вблизи поверхности хвостовины вала. Резьба является разновидностью клинового соедийения. При вращении ротора и циклическом изгибе хвостовины резьбовые. отверстия подвергаются переменным деформациям, сопровождающимся циклическими смещениями витков резьбы относительно витков гаек по поверхности контакта. Зто приводит к.износу и ослаблению резьбы, а сопутствующая фреттингкоррозии может явиться причиной развития поперечных усталостных трещин в хвостовине вала.

В некоторых конструкциях Г-образные токоподводы располагаются в центральном отверстии хвостовины вала, Радиальные участки токоподводов проходят через радйальные отверстия наружу и соединяются с обмоткой ротора. Для возмох<ности сборки токоподводов длина радиального участка меньше диаметра центрального отверстия, но больше радиальной толщины хвостовины вала. В данной конструкции отсутствуют клинья и гайки, крепящие токоподводы, аксиальная часть токоподводов располагается вблизи оси хвостовины, что существенно снижает уровень переменных изгибных напряжений в меди, однако при этом неизбежно увеличивается длина радиального участка и возрастают до опасного уровня механические напряжения в меди в районе изгиба токопроводов, обусловленные действием центробежной силы. Кроме того, изза увеличенного диаметра центрального отверстия, сним<ается изгибная прочность хвостовины вала..

Наиболее близким к изобретению является радиальный токоподвод, размещенный в радиальном отверстии хвостовины и изолированный от вала, закреплен внутренним резьбовым концом в резьбовом отверстии аксиального токоподвода. При этом исключаются механические крепежные элементы, соединяющие радиальный токопод- вод с валом и вызывающие повреждение хвостовины. Недостаток данной конструкции заключается в недостаточной прочности резьбового соединения радиального и аксиального токоподводов, изготавливаемых из материалов с низкими прочностными свойствами, Зто препятствует ее применению в мощных турбогенераторах с дений вала, повышения прочности крепления радиальных частей токоподводов.

Зто достигается тем, что в токоподводе обмотки ротора электрической машины, со5 держащем аксиально направленный центральный токоподвод, размещенный в центральном отверстии хвостовины вала, и радиальный токоподвод, размещенный в радиальном отверстии хвостовины вала у торца бочки ротора, электрически соединенный внутренним концом с центральным токоподводом, а наружным концом с обмоткой ротора и закрепленный механически, радиальный токоподвод на внутреннем конце, соединенном с центральным токоподводом, выполнен с кольцевым утолщением и обращенной наружу опорной поверхностью и закреплен гайкой, выполненной из более прочного, чем медь материала и ввинченной в резьбовое отверстие опорного элемента, также выполненного из более прочного, чем медь, материала, размещенного в выборке, выполненной в месте соединения центрального и радиального отверстий хвостовины, и изолированного отвала, B одном из вариантов упомянутые выборки и опорный элемент MMBIQT цилиндрическую форму. В другом варианте выборка и опорный. элемент выполнены сегментными. Новизна данного технического решения состоит в новой совокупности признаков: наличие высокопрочных элементов с резьбовыми отверстиями, размещенных в центральном отверстии хвостовины вала и опирающихся через изоляционный слой на поверхность упомянутого отверстия; гаек из высокопрочного материала; кольцевых утолщений на внутренних концах радиальных токоподводов с опорными поверхностями для удержания гайки.

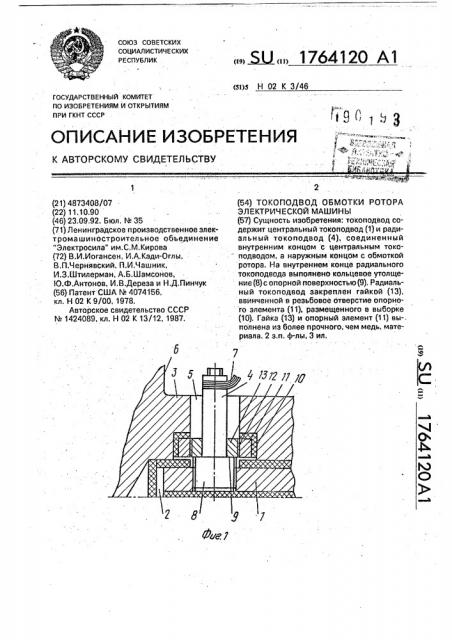

На фиг, 1 показано крепление радиального токоподвода при помощи опорного элемента цилиндрической формы; на фиг. 2, 3- крепление радиального токоподвода при помощи сегментного опорного элемента (продольный и поперечный разрезы).

Центральный токойодвод 1 обмотки ротора, состоящий из двух изолированных половин, располагается в центральном отверстии 2 хвостовины 3 вала (см, фиг. 1).

С каждой из половин центрального токоподвода 1 соединен электрически, например, при помощи резьбы радиальный токоподвод 4, расположенный в радиальном отверстии 5 хвостовины 3 вблизи торца 6 бочки ротора, Наружный конец радиального токоподвода 4 соединен с контактной шиной 7 обмотки ротора. Внутренний конец радиального токоподвода 4 имеет кольцевое утолщение 8 с опорной поверхностью 9, об1764120 ращенной наружу. На внутренней-поверх- через изоляцию, имеющую высокую податности центрального отверстия 2 выполнены ливость по сравнению с металлами, распоцилиндрические выборки 10, соосные с ра- ложение узла крепления радиальных диальными отверстиями 5. В выборке 10 токоподводов вблизи оси хвостовины, где размещен изолированный от хвостовины 3 5 переменныеизгибныедеформации и напряопорный элемент 11 цилиндрической фор- жения пренебрежимо малы, исключамы, выполненный из более прочного, чем ет фреттийг-коррозию и воэможность радиальный токоподвод 4, материала, с развития усталостныхтрещин вхвостовине резьбовым отверстием 12; в которое вверну- вала, устраняет переменные механические та гайка 13 из не менее прочного материала, 10 напряжения в деталях крепления радиальчем опорный элемент 11. Внутренним тор- ныхтокоподводов. Предложенная конструкцом гайка 13 опирается йа опорАую повер- ция проста, технологична,легко собирается хность 9 кольцевого утолщения 8 и контролируется в процессе сборки и прорадиального токоподвода 4. На фиг. 2, 3 филактических осмотров. По сравнению с показан другой вариант крепления радиаль-. 15 прототипом предложенная конструкция отного токоподвода 4 (продольный и попереч- личается повышенной надежностью, применый разрезы). На концах половин нима в роторах большого диаметра и центрального токоподвода 1 выполнены значительной длины, в машинах с повышенсегментные выборки,— в которые установле- ными частотами вращения. ны такие же по размерам сегментные опор- 20 ные элементы 14 из более прочного, чем Формула изобретения радиальные.токоподводы 4, материала, на- 1. Токоподвод обмотки ротора электрипример, из стали или титановогб сплава. - ческой машины, содержащий аксиально наЭлементы 14 имеют резьбовые отверстия co- - правленный центральный токоподвод, осныесрадиальнымиотверстиями5хвосто- 25 размещенный в центральном отверстии вины 3 вала, в которые ввинчены гайки 13, . хвостовине вала, и радиальный токоподвод, опирающиеся своими внутренними 1 орца- размещенный в радиальном отверстии хвоми на опорную поверхность 9 кольцевого стовины вала у торца бочки ротора, электриутолщения 8 радиального токоподвода 4, чески соединенный внутренним концом с

Вариант крепления радиальных токопод- 30 центральным токоподводом, а наружным водов с помощью опорных элементов ци- концом-собмоткойротораизакрепленный линдрической формы (см. фиг. 1) механически, о тл ич а ю щи и с я тем, что, предпочтйтельнее использовать в"роторах с целью повышения надежности, радиальбольшого диаметра и, соответственно, ный токоподвод на внутреннем конце, соесдостаточнойтолщинойхвостовиныдлявы- 35 диненном с центральным токоподводом, полнения цилиндрических выборок на по- выполнен с кольцевым утолщением и обраверхности центрального отверстия. щенной наружу опорной поверхностью, и

Вариант крепления радиальных токоподво- закреплен гайкой, выполненной из более дов с помощью сегментных опорйых эле- прочного, чем медь, материала и ввинченментов предпочтительней для роторов с 40 ной в резьбовое отверстие опорного элемалым диаметров хвостовины. Во время ра- мента, также выполненного иэ более боты электрической машины центробежная прочного, чем медь, материала, размещенсила радиального токоподвода через опор- ного в выборке, выполненной в месте соединую йоверхность кольцевого утолщения нения центрального и радиального воспринимается гайкой и опорным элемен- 45 отверстий хвостовины, и изолированного от том. Высокая прочность материала гайки и вала. опорного элемента обеспечивает значи-. 2. Токоподвод по и. 1. о т л и ч а ю щ и йтельные запасы прочности узла крепления с я тем, что упомянутые выборка и опорный и высокую механическую надежность. От- элемент имеют цилинрическую форму. сутствие резьбовых соединений с валом, 50 3.Токоподводпоп.1,отл ича ющийопйрание опорных-элементов на поверх- с я тем, что выборка и опорный элемент ность центрального отверстия хвостовины выполнены сегментными.

1764120

Составитель В.Иогансен

Техред М;Моргентал Корректор C.кисина

Редактор Т.Шагова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3461 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5