Способ прокатки полос

Иллюстрации

Показать всеРеферат

Использование: изготовление металлических полос и листов на планетарных прокатных станах. Сущность изобретения: способ включает подачу заготовки задающими валками в очаг деформации, обжатие заготовки планетарными рабочими валками с передним натяжением и отделение заднего конца. Задний конец отделяют непосредственно в очаге деформации, для чего останавливают задний конец задающими валками, а планетарными валками обжимают ее с обжатием, превышающим базовое

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 В 21 В 1/42

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ

4 о ы V ! р (21) 4810753/27 (22) 06.04.90 (46) 30.09.92. Бюл. ¹ 36 (71) Институт металлургии им. А.А.Байкова (72) В,Е.Бесярин, А.Ф.Пименов, А.ИТрайно, А.Н,Скорняков, В.И.Овчинников и П.М.Вайн шток (56) Авторское свидетельство СССР

¹ 263533, кл. В 21 B 1/42, 1966.

Сафьян М,M. и др. Технология процессов прокатки и волочения, Киев: Выща школа, 1988, с. 169 — 170, рис. 51. (54) СПОСОБ ПРОКАТКИ ПОЛОС (57) Использование: изготовление металлических полос и листов на планетарных проИзобретение относится к прокатному производству и может быть использовано при прокатке металлических листов на планетарныхх станках.

Одной из важных особенностей прокатки на планетарных станках является отсутствие жесткой кинематической связи между скоростью входа заготовки в планетарные валки и частотой их вращения: в предельном случае скорость подачи может быть нулевой, а скорость вращения планетарных валков оставаться рабочей.

Известен способ прокатки полос, включающий принудительную подачу заготовки в валки планетарного стана. Рабочие валки планетарного стана для исключения ударов о заготовку перемещают с помощью эксцентрики по S-образной траектории, Прокатку ведут с передним натяжением. Для отделения прокатной части полосы стан останавливают, переднее натяжение уменьшаютдо

„„Я „„1764724А1 катных станах. Сущность изобретения: способ включает подачу заготовки задающими валками в очаг деформации, обжатие заготовки планетарными рабочими валками с передним натяжением и отделение заднего конца, Задний конец отделяют непосредстBeHko в очаге деформации, для чего останавливают задний конец задающими валками, а планетарными валками обжимают ее с обжатием, превышающим базовое (75 — 97%) иа 2,6-207, при этом переднее натяжение устанавливают равным (0,1 — 0,2) предела текучести материала. 1 ил. нуля и осуществляют резку полосы ножницами.

Недостаток известного способа состоит в сложности отделения прокатанной полосы, Наиболее близким по своей технической сущности и достигаемым результатам является способ прокатки полос, включающий подачу заготовки задающими валками для обжатия в валках планетарного стана с передним натяжением прокатанной полосы, создаваемым валками прогладочной клети, и отделение прокатанной полосы от заднего конца при помощи ножниц.

Недостатки известного способа состоят в следующем. Отделение прокатанной полосы является сложной операцией, т.к. требует установки ножниц, синхронизации их работы с работой планетарной клети. При поштучной прокатке заготовок или для длительной остановки стана образуется некон1764724

35

50

55 диционный остаток полосы длиной от задающих валков до ножниц, извлечению которого усложняет технологию прокатки и увеличивает количество металла, идущего в брак, Цель изобретения состоит в упрощении отделения прокатанной полосы и увеличении выхода годного.

Это достигается тем, что в известном способе прокатки полос, включающем подачу заготовки задающими валками для обжатия в валках планетарного стана с передним натяжением прокатанной полосы и ее отделением от заднего конца заготовки, согласно предложению, отделение проводят путем останова заднего конца заготовки задающими валками при одновременном увеличении обжатия планетарными валками до нарушения сплошности в месте отделения. Возможны варианты реализации способа, по которым отделение проводят при постоянном натяжении с увеличением обжатия на 2 — 20% от обжатия при установившемся процессе, или при одновременном увеличении обжатия и натяжения до нарушения сплошности.

Сущность предложенного технического решения заключается с следующем. После намотки переднего конца прокатанной полосы необходимой длины или при подходе конца очередной заготовки к задающим валкам, возникает необходимость отделения прокатанной полосы, Поскольку скоростью входа заготовки и частота вращения планетарных валков не имеют жесткой кинематической связи, задний конец заготовки можно при помощи задающих валков в нужный момент остановить и начать сближение вращающихся планетарных валков.

Это будет сопровождаться локальной деформацией полосы в плоскости осей планетарных валков и ростом в этом сечении напряжения продольного натяжения полосы от переднего натяжения.

Как только уровень напряжений продольного натяжения полосы в плоскости минимального зазора достигнет предела текучести металла при температуре деформации, в месте отделения будет нарушена сплошность полосы и произойдет ее полное отделение от заготовки. При постоянном переднем натяжении g = (0,1-0,2) сг, характером для установившегося процесса планетарной прокатки, отделение произойдет в случае увеличения абсолютного обжатия на 2 — 20% от обжатия при установившемся процессе. Возможно осуществить отделение полосы при одновременном увеличении обжатия и натяжения до нарушения сплошности: в этом случае процесс отделения будет ускорен. Поскольку жесткая кинематическая связь между скоростью подачи заготовки и частотой вращения планетарных валков отсутствует, то отделение полосы от заднего конца заготовки может быть осуществлено как при рабочей частоте вращения планетарных валков, так и при ее замедлении и ускорении. Ускорение вращения планетарных валков приведет к повышению температуры металла в зоне отделения, снижению предела текучести и ускорению отделения. Аналогично будет влиять и скорость сближения планетарных валков при увеличении локального обжатия в месте разрыва.

Экспериментально установлено, что для принятого на планетарных станах оптимального относительного обжатия, его увеличение на 2-20% приводит во всех случаях к нарушению сплошности в месте отделения. Если увеличение обжатия проводит менее, чем íà 2%, то при обжатии в установившемся режиме менее 98% отделения полосы может не произойти. Увеличение обжатия более 20% нецелесообразно. т.к. из-за локального разогрева и снижения прочностных свойств металла отделение можно организовать раньше, а само увеличение обжатия потребует дополнительного времени и энергозатрат.

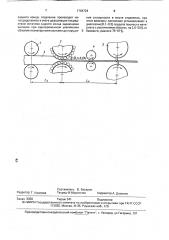

На чертеже изображена технологическая линия планетарного прокатного стана, на которой реализуют предложенный способ.

Она включает задающие валки 1, определяющие скорость подачи заготовки 2 в планетарные валки 3, которые обжимают заготовку до заданной толщины. Прогладочные валки 4 создают технологически необходимое переднее натяжение, удельная величина которого составляет: g=(0,1-0,2) v, За прогладочными валками 4 на расстоянии = 2000 мм от планетарных валков 3 могут быть установлены ножницы

5, которые используются при реализации способа-прототипа.

Пример 1. Литую заготовку из стали ст. 3 сечение 140 х 500 мм, длиной 17 м разогревают до температуры 1000 С и транспортируют к задающим валкам 1, установленным на расстоянии К = 780 мм от планетарных валков 3. Планетарные валки 3 устанавливают с зазором 5 мм, передний конец заготовки 2 задающими валками 1 подают в планетарные валки 3 со скоростью

0,8 м/с и обжимают до толщины Н = 5 мм со степенью деформации e= 96,4%. Вышедший из планетарных валков 3 передний ко1764724

55 нец полосы задают в прогладочные валки 4, с помощью которых создают переднее натяжение Q = 1500 кг. Удельное переднее натяжение g при этом составляет

Q 1500 кг г

5 мм 5pp MM =0,6 кг/мм

Поскольку при 1000 С предел текучести стали ст.3 составляет сг, = 4 кг/мм, удельг ное переднее натяжение равно:

0,6 кгlмм 0 15

4 кг/мм

Затем передний конец полосы заправляют в моталку и осуществляют прокатку заготовки. Перед подходом заднего конца заготовки к задающим валкам 1 прекращают подачу заготовки 2 и одновременно увеличивают обжатие остановленной полосы планетарными валками 3 путем уменьшения межвалкового зазора при сохранении переднего натяжения, равным 1500 кг. После того, как межвалковый зазор уменьшится до Н1 = 0,75 мм, а обжатие возрастет до

99, т.е, возрастет на 2,6, напряжение растяжения на участке локальной деформаQ 1500

H В 0,75 500

=4 кг/мм =ст„, произойдет нарушение сплошности (растяжение и разрыв) в месте отделения полосы.

Поскольку отделение полосы произойдет непосредственно по очагу деформации, весь прокатанный участок полосы будет годным прокатом.

При увеличении обжатия до 99,9, т.е. более, чем на 2,6 от обжатия при установившемся процессе, не исключено взаимное соударение рабочих планетарных валков 3 из-за неизбежных перекосов и неточностей установки межвалкового зазора, что недопустимо.

Пример 2. Те же технологические операции, что в примере 1, только обжатие заготовки 2 ведут до толщины 19 мм, что соответствует обжатию 86,4, После прекращения подачи заготовки 2 для отделения прокатанной полосы, вращающиеся с рабочей скоростью планетарные валки 3 сводят до межвалкового зазора 0,75 мм, увеличивая обжатие до 99/, т.е. на 12,6/ от установившегося значения. При достижении указанного межвалкового зазора произойдет нарушение сплошности и отделение прокатанной полосы от заднего конца заготовки 2 непосредственно по очагудеформации, выход годной полосы будет максимальным.

Пример 3, Те же технологические операции, что и в примере 1, только после прекращения подачи заготовки вращающи5

40 еся с рабочей скоростью планетарные валки

3 сводят до межвалкового зазора 1,5 мм с одновременным увеличением переднего натяжения с 1500 до 3000 кг. При достижении предельных значений натяжения и межвалкового зазора произойдет отделение прокатанной полосы по месту локальной деформации, Если увеличение обжатия планетарными валками проводить на величину 22 от обжатия при установившемся режиме, то это не упростит отделения и не увеличит выход годного, а лишь увеличит время сближения планетарных валков.

В случае реализации способа-прототипа, отделение полосы после подхода заднего конца заготовки 2 к задающим валкам 1, производят при помощи ножниц 5, синхронизированных, по скорости с задающими валками 1, планетарными валками 3 и прогладочными валками 4. Установка ножниц 5, синхронизированных с работой всей технологической линии, усложняет отделение прокатанной полосы, При этом также образуется некондиционный участок полосы длиной 1 = 2000 на каждой заготовке, что приводит к снижению выхода годного.

Технико-экономические преимущества предложенного способа заключаются в том, что отделение полосы путем останова заднего конца заготовки задающими валками при одновременном увеличении обжатия планетарными валками до нарушения сплошности в месте отделения позволяет упростить отделение прокатанной полосы при "бесконечной" прокатке в совмещенных литейно-прокатных агрегатах в режиме послитковой прокатки. Отделение прокатанной полосы непосредственно на выходе из очага деформации позволяет использовать всю полосу, исключив полностью образование некондиционных задних концов.

Увеличение обжатия на 2,6 — 20 при отделении полосы и отделение с одновременным увеличением обжатия и натяжения до нарушения сплошности также упрощают процесс отделения.

3а базовый объект принят способ-прототип. Внедрение предложенного способа обеспечит получение экономического эффекта 50 тыс.рублей в год.

Формула изобретения

Способ прокатки полос, включающий подачу заготовки задающими валками в очагдеформации планетарного стана, обжатие заготовки планетарными валками с передним натяжением и отделение заднегс конца, отличающийся тем, что, с цел ьк повышения выхода годных проката и упро щения отделения прокатанной полосы о

1764724

Составитель В, Бесярин

Техред М.Моргентал Корректор А. Долинич

Редактор Т. Иванова

Заказ 3330 Тираж 341 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 заднего конца, отделение производят непосредственно в очаге деформации посредством останова заднего конца задающими валками при одновременном увеличении обжатия планетарными валками до нарушения сплошности в месте отделения, при этом величину натяжения устанавливают в диапазоне (0,1 — 0,2) предела текучести материала с увеличением обжати на 2,6 — 20% от

5 базового, равного 75-97%.