Способ изготовления зубчатых профилей

Иллюстрации

Показать всеРеферат

Использование: горячая накатка зубчатых профилей повышенной точности. Сущность изобретения: заготовку предварительно нагревают, затем осуществляют накатку на ней зубчатого венца сходящимися накатниками. После конца накатки заготовку дополнительно нагревают и при этом одновременно калибруют теми же накатниками при их неизменном расположении относительно от заготовки. При этом заготовка дополнительно расширяется и ее металл поступает в зону обработки при температуре выше температуры конца накатки, что снижает сопротивление деформации и уменьшает нагрузку на оборудование. Наличие дополнительной подачи материала заготовки в зону накатки и уменьшение усилия калибровки повышает точность изготавливаемых деталей.3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСiИЧЕСКИХ

РЕСПУБЛИК

s В 21 Н 5/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

21 4701591/27

22 08.06.89

46 30.09.92, Бюл. N 36

71 Научно-производственное объединение по технологии машиностроения для животноводства и кормопроизводства "РостНИИТМ" (72) Б.Д.Иванов, В.Н,Любанов, В.Е,Киселев и А.А.Иванов (56) Барбарич М.В. и др, Накатывание цилиндрических зубчатых колес, M.: Машиностроение, 1970, с,11, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ

ПРОФИЛЕЙ (57) Использование: горячая накатка зубчатых профилей повышенной точности.

Изобретение относится к области обработки металлов давлением, в частности к изготовлению зубчатых колес и может быть использовано для калибровки цилиндрических зубчатых колес, Известен способ накатки зубчатых колес при нагреве их с помощью ТВЧ, осуществляемый на стане ЦКБММ-58, при котором заготовку зажимают на шпинделе, нагревают ее поверхность с помощью ТВЧ до заданной температуры, а затем сближают накатные валки и формируют на ней зубчатый венец, который затем кагибруют при неподвижных осях накатников.

Наиболее близким к предлагаемому способу является способ накатки звездочек цепных передач, при котором заготовка устанавливается по внутреннему отверстию на разжимной цанге центрального шпинделя стана и нагревают до температуры 1100—

1250 С с индуктором ТВЧ, Затем заготовку подают в зону установки инструмента для. Ы,, 1764751 А1

Сущность изобретения: заготовку предварительно нагревают, затем осуществляют накатку на ней зубчатого венца сходящимися накатниками, После конца накатки заготовку дополнительно нагревают и при этом одновременно калибруют теми же накатниками при их неизменном расположении относительно от заготовки, При этом заготовка дополнительно расширяется и ее металл поступает в зону обработки при температуре выше температуры конца накатки, что снижает сопротивление деформации и уменьшает нагрузку на оборудование. Наличие дополнительной подачи материала заготовки в зону накатки и уменьшение усилия калибровки повышает точность изготавливаемых деталей. 3 ил. накатывания, после чего накатники сближаются и образуют на листовой заготовке уширенн зубчатый венец, который калибруется после установки сближения накатников.

К недостаткам известного способа относится то, что в процессе накатки точная заготовка достаточно быстро остывает, что меняет сопротивление металла заготовки деформации и ухудшает условие накатки во время калибровки, когда оси накатников не сближаются, остывающий зубчатый венец сжимается и отходит от обкатывающих его накатников, что снижает эффективность калибровки и точность получаемого изделия.

Целью изобретения является повышение точности накатывания за счет дополнительного калибрования профилей.

Для достижения этого в способе, при котором вначале осуществляют накатку предварительно нагретой до определенной

1764751 температуры заготовку, а затем ее калибровку.на одном и том же стане, одним и тем же комплектом накатных роликов, согласно изобретению заготовку между накатыванием и калиброванием подвергают нагреву по- 5 средством ТВЧ до указанной ранее температуры.

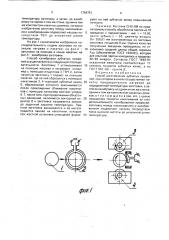

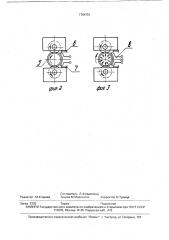

На фиг.1 схематически изображена последовательность подачи заготовки на позицию нагрева и накатки; на фиг.2 — 10 заготовка на позиции в конце накатки; на фиг.3 — калибровка заготовки.

Способ калибровки зубчатых профилей осуществляется в следующей последовательности. Заготовку 1 устанавливают 15 на позицию нагрева и нагревают, например с помощью индуктора 2 ТВЧ 2, затем нагретую заготовку 1 подают нэ позицию накатки, где на ней образуется с помощью накатников 3, 4 черновой зубчатый венец 20

5,. образование которого заканчивается после прекращения сближения накатников с помощью например жестких упоров

6, 7, после чего. при продолжении обкаточных движений включается секторный ин- 25 дуктор 8 и заготовка нагревается заново до заданной заранее температуры. При этом заготовка расширяется и ее металл подается заново на накатники, которые при жесткой установке шпинделей форми- 30 руют нэ ней зубчатый венец повышенной точности.

Пример. На стане СНЗ-ЗМ по предлагаемому способу обработана партия из 16 звездочек с параметрами — шаг т = 19,05, число зубьев г = 36, диаметр впадин

D<= 206,51 мм изготовленных из листовых заготовок толщиной 8 мм. Оценка качества полученных звездочек проводилась по отклонению средней длины общей нормали

Fywr (обозначение ГОСТ 1643-81), которая для опытной партии находилась в пределах

40 — 90 микрон. Согласно ГОСТ 1640-91 указанная величина соответствует 11 степени точности зубчатых колес, а по

ГОСТ 591-69 — группе В.

Формула изобретения

Способ изготовления зубчатых профилей, при котором вначале осуществляют накатку предварительно нагретой до определенной температуры заготовки, а затем ее калибровку на одном и том же станке, одним и тем же комплектом накатных роликов, отличающийся тем, что, с целью повышения точности накатывания за счет дополнительного калибрования профилей, заготовку между накатыванием и кэлиброванием подвергают нагреву посредством токов высокой частоты до указанной ранее температуры.

1764751

Составитель Л,Фердинанд

Техред М,Моргентэл Корректор Н.Тупица

Редактор М.Егорова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3332 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5