Шихта для получения пористого проницаемого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии, в частности к пористым проницаемым материалам. Сущность изобретения: предложена шихта для получения пористого проницаемого материала, которая имеет следующий состав, мас.%: алюминий 23,5-35,5; углерод 4-15; элемент, выбранный из группы, включающей кремний , медь, цирконий, хром, молибден и вольфрам, при следующем соотношении компонентов, мас.%: алюминий 23,5-35,5; углерод 4-15; элемент, выбранный из группы , включающей кремний, медь, цирконий, хром, молибден и вольфрам 5-25; титак - остальное. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4832286/02 (22) 23.04.90 (46) 30,09.92. Бюл. ¹ 36 (71) Алтайский политехнический институт (72) В.В. Евстигнеев и Б.М, Вольне (56) Витязь П.А., и др. Пористые проницаемые материалы и изделия из них. Мн,: Высшая школа, 1987, с.113.

Итин В.И. и др. Сплавы титана с особыми свойствами. М.; Наука; 1982, с.159 — 162. (54) ШИХТАДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО

ПРОНИЦАЕМОГО МАТЕРИАЛА (57) Изобретение относится к области порошковой металлургии, в частности к пориИзобретение относится к порошковой металлургии, в частности, к составам шихты для получения пористых проницаемых материалов методом самораспространя ющегося высокотемпературного синтеза (СВС), и может быть использовано для получения материалов, находящих применение для целей фильтрации, пористого смешения, аэрации и диспергирования, Известна шихта для получения пористого проницаемого материала, представляющая собой порошок титана. Материал из известной шихты получают путем спекания шихты в атмосфере аргона в два этапа при

750 — 920 С в течение 3 ч. Недостатком известной шихты является высокая стоимость получаемого материала, обусловленная потребностью в высококачественном титано„„Я3 „„1764813 А1 (я)5 В 22 F 1/00, С 22 С 14/00, 30/00 стым проницаемым материалам. Сущность изобретения: предложена шихта для получения пористого проницаемого материала, которая имев следующий состав, мас.%: алюминий 23,5-35,5; углерод 4 — 15; элемент, выбранный из группы, включающей кремний, медь, цирконий, хром, молибден и вольфрам, при следующем соотношении компонентов, мас. : алюминий 23,5-35.5; углерод 4-15; элемент, выбранный из группы, включающей кремний, медь, цирконий, хром, молибден и вольфрам 5 — 25; титан— остальное..1 табл. вом порошке, а также энергоемкостью операции спекания.

Известна также шихта для получения пористого проницаемого материала — алюминида титана, выбранная в качестве прототипа. Шихта содержит порошки титана и алюминия в эквиатомном соотношении (64 мас.% титана и 36 мас,% алюминия). Материал из известной шихты получают путем ее формования, кратковременного нагрева до температуры 300 — 350 С и инициирования в шихте реакции самораспространяющегося высокотемпературного синтеза (СВС).

Недостатком известной шихты является то, что по причине превышения температуры плавления конечного продукта — алюминида титана, составляющей 1665 С, над температурой горения смеси титан — алюми1764813

50

55 ний (1372 С) не происходит образования литого. каркаса пористого материала, в результате чего материал обладает низкой механической прочностью. Структура материала представляет собой частицы алюминида титана, слабо спеченные между собой.

При использовании материала при повышенных температурах происходит избирательное окисление в местах спекания частиц за счет повышенной кривизны поверхности, что обусловливает низкую жаростойкость материала.

Цель изобретения — повышение механической прочности и жаростойкости получаемого материала за счет образования литого каркаса.

Поставленная цель достигается тем. что шихта, содержащая титан и алюминий, согласно изобретению, дополнительно содержит углерод и элемент, выбранный из группы, включающей кремний, медь, цирконий, хром, молибден и вольфрам, при следующем соотношении компонентов, мас. :

Алюминий 23,5 — 35,5

Углерод 4 — 15

Элемент из группы: кремний, медь, цирконий, хром, молибден, вольфрам 5 — 25

Титан Остальное.

Введение в состав материала углерода и легирующего элемента приводит к тому, что при инициировании в смесях предлагаемого состава реакции СВС, наряду со слабоэкзотермической реакцией образования алюминида титана протекают реакции образования карбида титана и карбида легирующего элемента, избытка тепла которых достаточно для расплавления продуктов реакций. В результате образуется пористый проницаемый материал с литым каркасом и прочностью на сжатие 3 — 125 МПа, в зависимости от состава. При введении углерода в количестве менее 4 мас. тепла реакции карбидообразования недостаточно для расплавления продуктов и образования литого каркаса, При введении углерода свыше 15 мас, прочность материала недостаточна за счет малого объемного содержания более вязкой алюминидной матрицы.

Образующийся в составе материала карбид легирующего элемента является дополнительным упрочнителем, а также повышает жаростойкость материала. При содержании легирующего элемента в количестве менее 5 мас. упрочнение и повышение жаростойкости, достигаемое за счет образования карбида легирующего элемента, незначительно. При содержании легирующего элемента свыше 25 мас, начинается разупрочнение каркаса за счет

40 снижения объемного содержания вязкой матрической фазы.

Для экспериментальной проверки заявляемого технического решения были подготовлены образцы материала с последующими испытаниями на механическую прочность, жаростойкость, а также исследованием структуры каркаса. Для эксперимента испольэовали порошок титана марки ПТХ, порошок алюминия марки

АСД-1, технический углерод частотой 98;, а также порошки металлов — легирующих элементов чистотой 98,8 и кристаллический кремний чистотой 98 . Дозировка компонентов осуществлялась с точностью до 10 г на аналитических весах. Смешение компонентов производилось на лабораторном смесителе типа "пьяная бочка" в течение 3 ч. Полученные смеси помещали в вакуумируемый реактор и нагревали с помощью печи электросопротивления до

660 С, после чего за счет плавления частиц алюминиевого порошка инициировалась реакция СВС. Получаемые образцы имели вид цилиндрического штабика диаметром

32 мм и высотой 50 мм и использовались для приготовления металлографических шлифов, используемых при изучении каркаса, а также для испытаний на механическую прочность и жаростойкость, Изучение каркаса осуществлялось с помощью оптического микроскопа "Неофот-30". Испытания на механическую прочность производились путем сжатия цилиндрических образцов с плоскопараллельными торцами со скоростью приложения нагрузки, равной 0,002 м/с.

Испытания на жаростойкость производились путем определения изменения массы образцов при выдержке их в муфельной печи в KQHBGKTMBHGM токе атмосферного воздуха в течение 12 ч.

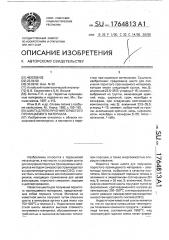

В таблице приведены полученные характеристики каркаса, а также значения прочности на сжатие и показателя жаростойкости образцов с различным соотношением компонентов, Введение в состав материала легирующего элемента из группы: кремний, медь, цирконий, хром, молибден, вольфрам в количестве 5 — 25 мас, позволяет повысить механическую прочность материала в 1,2 — 4 раза по сравнению с прочностью нелегированного материала с тем же составом основных компонентов.

Преимуществами заявляемого материала являются повышенные проницаемость и жаростойкость.

Использование заявляемого материала позволит расширить диапазон рабочих давлений фильтрующих элементов и аэраторов

1764813 целью повышения прочности и жаростойкости материала, она дополнительно содержит углерод и элемент, выбранный из группы, включающей кремний, медь, цирко5 ний, хром, молибден и вольфрам, при следующем соотношейии компонентов, мас. :

Алюминий 23,5 — 35,5;

Углерод 4 — 15;

Элемент, выбранный из

10 указанной группы

Титан за счет увеличения прочности материала; расширить область применения фильтрующих элементов при повышенных температурах за счет большей жаростойкости; снизить энергетические затраты на фильтрацию и аэрирование за счет повышения проницаемости материала.

Формула изобретения

Шихта для получения пористого проницаемого материала, содержащая титан и алюминий, отл и ч а ю ща я ся тем, что, с

Коэффициент проницаемости

К 10 мз

Соотнощение компонентов ° иас, 2

Характеристика каркаса

Прочность при скатии, НПа

Средняя скорость ианенеиия массы при

500 С, нг/г ч

Пористость

Вид легирующего элемента дпще>ний углерод ЛегнруюТитан мент

Каркас имеет вид слабо спеченных частиц персика алюнинида титана

12,8

1 36

0 ° 08

3,1

2 20 3

Остальное

Кренннй

Медь

Цирконий

Хром

Нолибден

ВольФрам

Каркас имеет аид слабо спе- ченных частиц алюиииида титана; в структуре наблюдается включение карбида титана и карбида легирующего элемен- та, а такхе избыточнй» непрореэгирозаваий титан

0,065

0,085

0,085

0,085

О ° 085

l0,8

10,8

10,8

10,8.

10 ° 8

45 ° 5

45 ° 5

45 ° 5

45,5

45,5

4,3

4,3

4,3

4,3

4,3

3 23,5 4

Остальное

Кремний

Недь

Цирконий

Хром

Нолибден

Вольфрам

Литой каркас, состоящий из металлической матрицы с распределенными в ней частицами кароида легирующего эпенента мал. Смесь полностью прореагировала

21,6

21,2

21,8

20,5

22,4

21>9

36,5

24,2

26,1

21,8

41,3

28,2

23,5

Остальное

Литой каркас, суинарный обьем частиц карбида легируюцего элемента больюе чен з п.3. Спесь полмостью прореагировала

5 30 10

12,5

Остальное!

4>той каркас, суммарный объ- 121,2 ен частиц карбидов возрос;, 1\2>3 смесь прореагировала полно-,115,8 стью 108,5

129 ° 2

117 ° 4

Литой каркас, больюую часть 23,1 которого занимают частицы кар- 19,2 биде титана и карбида легнрую» 20,1 щего эленента; смесь прорваги- 18,9 розалэ полностью 27,4 !

9,9

Каркас состоит иэ частиц кар- 0,8 бидов окрукенмых фрагментами металлической матрицы; наблюдается избыточный испрореагироаанный а>зэминий

6 35,5 15

Остальное

7 37 16

Остальное

Составитель Б,Вольпе

Техред М.Моргентал Корректор Е.Папп

Редактор

Заказ 3335 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Кремний

Медь

Цирконий

Хром

Нолибден

Вольфран

Кренний

Надь

Цирконий

Хром

Нолибден

Вольфрам

Кремний

Надь

Цирконий

Хром

Нолибдеи

Вольфрам

Крамний

Недь

Цирконий

Хром Нолибдвн

Вольфрам

2,05 47,2

4,8 45,8

2,01 44,5

2,25 47,2

2,34 46,3

2,34 46,5

0,98 ° 52,1

3,15 49,5

1,05 47,6

1,72 51,4

1,75 52,3

1,02 52,6

О ° 78 55,4

2,96 51,2

1,02 48,7

1,82 53,5

2 ° 08 54,2

1,01 53,6

0,78 54,8

3 >17 51 >2

1,02 48,3

1,68 52,1

3 ° 06 51,3

0,92 . 52,5

Все образ-цы самопроизвольно разрущились

4.3

4,4

4,3

4,5

4,4

4,5

4.!

4,05

4,2

4,22

4,1

4,25

Э >98

4,35

4>10

5,6

5.2

6,4

5,!

4,12

4,05

6.8

5,75

3,95