Способ изготовления металлического порошка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s В 22 F 9/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3884002/02 (22) 17.04.85 (46) 30.09.92. Бюл. N- 36 (71) Физико-технический институт АК БССР (72) С,А. Астапчик, В.А. Бурский, М.И. Калачев, А.М, Кузей, А.П. Ласкавнев, Л.Г. Михальченко, А.В. Потапенко и А.П. Челышев (56) Патент США М 3009205, кл. 264-12, опубл. 1961.

Авторское свидетельство СССР

М 860683, кл, В 22 F 9/08, 1981. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧ ЕСКОГО ПО РОШ КА (57) Изобретение относится к порошковой металлургии, в частности к производству металлических порошков экстракцией расИзобретение относится к порошковой металлургии, в частности к производству металлических порошков экстракцией расплавов.

Цель изобретения — повышение технологических свойств порошка.

Сущность способа заключается в создании турбулентного потока расплавленного металла в зоне экстракции за счет перекачивания его по замкнутому контуру в направлении, составляющем с направлением экстракции угол 90 — 180 . Турбулентность расплава в зоне его экстракции соответствует критерию Рейнольдса 10 -10, При таком турбулентном движении поток расплава теряет целостность и дробится на отдельные микрообъемы. В процессе экстракции такой плава, Цель изобретения — повышение технологических свойств порошка. В зоне экстрагирования создают турбулизацию потока расплавленного расплава, соответствующую числу Рейнольдса 10 -10, при4 9 чем угол между направлениями потока расплава и экстрагирования составляет

90 — 180 С. При непрерывном перекачивании расплавленный металл из ванны 3 по трубопроводу 8 поступает через устройство для турбулизации 9 в ванну для экстрагирования 4, а затем по трубопроводу 7 в устройство для нагрева 1. В зоне экстрагирования происходит пробление расплавленного металла. Частицы полученного порошка имеют преимущественно веретенообразную форму. 3 ил., 1 табл. расплав дробится на капли, размеры кото- Ch рых близки к размерам турбулентных пульсаций, что приводит к резкому возрастанию QQ скорости охлаждения капель. Частицы пол- с ) учаемого порошка имеют преимущественно 1 веретенообразную форму.

Снижение числа Рейнольдса менее 10 ведет к уменьшению турбулентности расплава, в результате неконтролируемо увеличивается размер капель и снижается скорость охлаждения . Повышение числа

Рейнольдса более 10 требует энергетических затрат и усложняет конструкцию установки.

Увеличение угла экстракции более 180, а также снижение менее 90 приводит к

1764823 изменению формы порошка и снижению выхода годного.

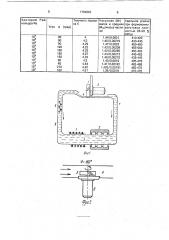

На фиг.1 представлено схематическое изображение предложенного способа; на фиг.2 — вариант направления движения расплава под углом 180 к направлению экстрагирования; на фиг.3 — вариант направления движения расплава под углом 90 к направлению экстрагирования.

Схема представляет собой замкнутый контур, по которому перемещается расплавленный металл. Он включает в себя устройство для нагрева 1, устройство для нагнетания расплава 2, ванну с расплавом

3, ванну для экстрагирования 4, диск для экстрагирования 5 с приводом 6, трубопроводы 7,8, устройство для турбулизации потока расплава 9. Последнее состоит из набора параллельно расположенных цилиндров диаметром 0,1 — 0,3 мм, оси которых перпендикулярны направлению течения потока расплава. При обтекании цилиндров потоком возникают вихри, а при больших числах Рейнольдса расплав турбулизуется (Re = 10 -10 ).

Способ осуществляют следующим образом, При непрерывном перекачивании расплав из ванны 3 по трубопроводу 8 поступает через устройство для турбулизации 9 в ванну для экстрагирования, а затем по трубопроводу 7 в устройство для нагрева 1. В зоне экстрагирования происходит дробление расплавленного металла. В процессе экстракции при высокой производительности процесса перекачивание расплава может осуществляться периодически до полного расхода расплава в ванне 4. Это позволит снизить затраты энергии при перекачивании. Однако из-за затухания турбу.лентных пульсаций в отсутствии перекачивания расплава по контуру, качество порошка ухудшается. Такой режим перекачивания может быть применим при изготовлении порошков из расплавов на основе

Pb, Cu, $п, Bi, поскольку в этих расплавах турбулентные пульсации более стабильны, 5 При получении порошков из расплавов системы А! — Ме, в которых необходимо получить структуру пересыщенных растворов, процесс перекачивания проводят непрерывно. B этом случае турбулентную неста10 бильность поддерживают в течение всего процесса диспергирования, которое быстро затухает при прекращении перемещения расплава.

Анализ полученных порошков показал, 15 что частицы имеют преимущественно веретенообразную форму. Размеры частиц в зависимости от числа Рейнольдса имеют размеры 0,005 — 0,3 мм в поперечном направлении и в длину -0,2 — 1,2 мм. На повер20 хности порошинок существует упорядоченная ячеистая структура гексагональной формы со средним размером ячеек

4 — 6 мкм, Ниже приведены технологические свой25 ства порошка марки Д16 фракции

-0,4+ 0315 (см. таблицу).

Анализ таблиЦы показал, что при изменении числа Рейнольдса и угла между на30 правлениями перекачивания и экстрагирования ухудшаются технологические свойства полученного порошка.

Формула изобретения

Способ изготовления металлического

35 порошка экстрагированием из расплава вращающимся диском, о т л и ч а ю щ и й, с я тем, что, с целью повышения технологических свойств порошка, при экстрагировании осуществляют турбулизацию расплава, 40 соответствующую критерию Рейнольдса

10 — 10, путем перекачивания его потока по замкнутому контуру, направление которого составляет с направлением экстрагирования угол 90 — 180 .

1764823

Критерий Рейнольдса Re

10в

10в

104

104

10е

103

104

104

103

Угол а (град) 90

180

Текучесть порошка К

4,2

4,29

4,23

4,25

4,27

4,25

4,5

4,44

4,42

4,51

Насыпная (М1) масса и средняя (M„) масса частицы

1,44/0,0021

1,45/0,00215

1,47/0,0022

1,43/0,00209

1,42/0,00285

1,44/0,00213

1,46/0,00215

1,40/0,0019

1,41/0,00192

1,405/0,00191

1,39/0,0018

Удельное усилие при формовании заготовки плотностью 96-98

МПа

410-420

430-440

450-460

455-560

453 463

445-452

438-445

465-475

462-468

465-470

470-475

1764823

Составитель Г.Портнова

Редактор E.Åãîðoâà Техред М,Моргентал . Корректор Н.Гунько

Заказ 3335 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101