Способ получения сферических гранул из металлического расплава

Иллюстрации

Показать всеРеферат

Сущность способа заключается в том, что слитки металла, подлежащего гранулированию , помещают в тигель. Затем производят заполнение тигля и герметизацию кожуха, в котором происходит кристаллизация гранул при охлаждении инертным газом . В качестве инертного газа используют технический азот. Над расплавом в тигле устанавливают давление азота такое, чтобы скорость истечения через фильеру соответствовала значению числа Рейнольдса Re 2300. Двумя сигналами возбуждения регулируемых возмущений с частотными характеристиками FO и f0 n-Fo производят диспергирование струи расплава, истекающего из тигля на капли основного размера и капли - спутники меньшего размера. Температуру газовой среды поддерживают в диапазоне, оптимальном для получения капель основного диаметра. Способ обладает возможностями получения сферических гранул двух фракций, причем уровень выхода порошка мелкой фракции порошка повышается . 3 ил., 1 табл. Ј

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 В 22 F 9/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4790577/02 (22) 12.02.90 (46) 30.09.92. Бюл. N 36 (71) Московский энергетический институт (72) В.Б, Анкудинов и В.B. Блаженков (56) Авторское свидетельство СССР

N1706126,,кл,,В 22 F 9/06, 1988. (54) СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ

ГРАНУЛ ИЗ МЕТАЛЛИЧЕСКОГО РАСПЛАВА (57) Сущность способа заключается в том, что слитки металла, подлежащего гранулированию, помещают в тигель. Затем производят заполнение тигля и герметизацию кожуха, в котором происходит кристаллизация гранул при охлаждении инертным газом. В качестве инертного газа используют

Изобретение относится к порошковой металлургии, в частности, к способу производства монодисперсных сферических гранул металла путем вынужденного капиллярного распада струи расплава.

Основным недостатком известного способа является ограничение, которое накладывается на диапазон диаметров производимых гранул. Ограничение связано с тем, что диаметр получаемых капель 0 при возбуждении струи сигналом с длиной волны il, =z /Г0) (где 0) — диаметр струи) определяется диаметром струи (D = 1,90|), . который в свою очередь зависит от диаметра канала истечения и средней скорости струи, Минимальный предельный диаметр технический азот. Над расплавом в тигле устанавливают давление азота такое, чтобы скорость истечения через фильеру соответствовала значению числа Рейнольдса Re =

2300. Двумя сигналами возбуждения регулируемых возмущений с частотными характеристиками Fp u fp = и Fp производят диспергирование струи расплава, истекающего из тигля на капли основного размера и капли — спутники меньшего размера. Температуру газовой среды поддерживают в диапазоне, оптимальном для получения капель основного диаметра. Способ обладает возможностями получения сферических гранул двух фракций, причем уровень выхо- Я да порошка мелкой фракции порошка повышается. 3 ил., 1 табл, струи ограничивается трудностями изготовления каналов малого диаметра и фильтрации жидкости и не может быть сделан как угодно малым. Минимальный диаметр производимых в настоящее время каналов истечения составляет порядка 30 мкм, Поэтому минимальный диаметр гранул, производимых по способу f1), имеет предел (D =60 мкм).

Целью изобретения является расширение функциональных возможностей способа за счет одновременного формирования гранул двух фракций и расширения диапазона диаметров производимых гранул, Указанная цель достигается тем, что в способе получения монодисперсных сфери1764824 ческих гранул из металлического расплава (1) струю возбуждают комплексным сигналом, состоящим из двух частотных компонент - сигнала основной частоты Рс, определяемой минимальным временем вынужденного капиллярного распада

Рс —, где: D — диаметр струи; V — средЧ к ж 0) няя скорость истечения струи; к — безразмерное волновое число, равное для маловязких жидкостей, включая расплавы металлов 0,7, и гармонической составляющей основного сигнала fo = и F0, где и = (— )

Оз б — целое число, определяющее отношение, диаметровосновной капли D и капли-спутника (j, температуру инертной среды поддерживают в диапазоне, оптимальном для основных капель (капель большего диаметра), капли в момент отделения от струи электрически заряжают, что приводит к их автоматической сепарации в электрическом поле из-за разного отношения величины заряда к массе у основных капель и капельспутников.

Распад струи расплава металла в предлагаемом изобретении происходит под действием комплексного возбуждения, содержащего частоты Fo u fo = nF<>. Это позволяет получать наряду с основными монодисперсными каплями дополнительные капли-спутники, диаметр которых может быть меньше основных на порядок и более.

Во избежании слияния основных капель с каплями-спутниками разного размера из-за сильной разницы в их аэродинамическом сопротивлении, предусмотрено их разделение в электрическом поле. Капли подвергают электрической зарядке, а затем под действием электрического поля капли-спутники, как менее инерционные, т.е. приобретающие большее отношение заряда на капле к ее массе при одинаковом зарядном потенциале, отклоняются в сторону.

Для решения вопроса о применении в данном случае полученных в (1) рекомендаций для расчета рабочего диапазона температуры инертной среды сс следует рассмотреть зависимость характерных времен процесса от диаметра гранул. Рабочий диапазон сс в (1) определялся из соотношения

<с < с < к (1) 2 где гс = — — время сфероидизации;

20v

DpC c, — c, го — 6 1и — в Ремя охлаждетк тс ния капель, t„=! /д Vj — время коагуляции капель.

Поскольку коэффициент теплоотдачи связан с диаметром капли соотношением а D (2), то зависимость времени охлаж-0,4 дения капель от диаметра будет иметь сле5 дующий вид хо D . Тогда отношение

1,4 времени сфероидизации и охлаждения будет: t /caD . Отсюда следует, что выпол0,6 нение левой части условия (1) для основных капель всегда будет с запасом соответство10 вать выполнению его для капель-спутников.

То же самое относится и к правой части условия (1), поскольку время охлаждения основных капель существенно больше, чем у капель-спутников, а времена их коагуляции

15 практически равны. Таким образом, рабочий диапазон инертной среды при гранулировании с комплексным возбуждением струи следует определять, используя рекомендацию из (1) для основных капель, 20 Способ можно осуществить в устройствах, рассмотренных в (1) с добавлением к ним системы отклонения капель-спутников.

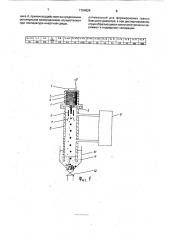

Пример одного из таких устройств показан на фиг.1. Схема устройства содержит следу25 ющие основные элементы: тигель 1, расплав

2, нагреватель 3, пьезоэлектрический преобразователь 4 и насадок 5, образующие в совокупности генератор капель. Кроме того, устройство содержит: зарядные 6 и отклоня30 ющие 7 электроды, кожух 8, заполненный инертной средой и регулятор температуры

9, Приемник гранул выполнен в виде корпуса 10, разделительной жидкости 11 и затвора 12.

35 Гранулирование производилось следующим образом, Слитки металла, подлежащего гранулированию помещаются в тигель. Затем производится заполнение тигля и герметичного

40 кожуха, в котором происходит кристаллизация гранул при охлаждении, инертным газом. В качестве инертного газа используется технический азот (содержание кислорода не более 0,5 (,). Нагрев и под45 держание необходимой температуры расплава металла в тигле осуществляется при помощи нихромового нагревателя, питание к которому подводится от системы автоматического регулирования температу50 ры типа ВРТ-2.

Для измерения температуры используются хромель-алюмелевые термопары диаметром 0,5 мм. При помощи газового редуктора системы поддавливания устанав55 ливается давление азота над расплавом в тигле так, чтобы скорость истечения через фильеру соответствовала значению числа

Рейнольдса Re = 2300. При этом используются предварительно полученные расходные характеристики применяемой фильеры.

При помощи пьезоэлемента, подключенного к генератору, осуществляется возбу>кдение струи.

Комплексным сигналом, включающим две частотные компоненты Ео и fo = nF<, где

n — целое, приводят к разбиению струи металлического расплава на основные капли и капли-спутники меньшего диаметра. Затем определяется диапазон температуры инертного газа, охлаждающего капли путем расчета для основных капель по математическому выражению, полученному в (1). Регулятор температуры инертного газа, подаваемого в кожух для охлаждения капель настраивается на значениетемпературы, соответствующее середине рассчитанного диапазона.

С целью автоматической сепарации основных капель и капель-спутников в месте разбиения струи на капли устанавливается зарядный электрод 6 в виде кольца (цилиндра или пластины с отверстием), к которому прикладывается постоянное напряжение U величиной в несколько сот вольт. Под его действием капли приобретают индукционные заряды, пропорциональные 0 и емкости капли, которая, B свою очередь, пропорциональна диаметру капли, В электростатическом поле отклоняющих электродов 7, расположенных ниже зарядного электрода, происходит разделение потоков основных капель и капель-спутников, причем отклонение потока капель-спутников всегда больше, поскольку у них больше отношение заряда на капле к ее массе. Действительно, как было показано выше, заряд, приобретаемый каплей при индукционной зарядке пропорционален ее емкости, т.е. диаметру D (или d — для капли-спутника) их же объем пропорционален D (d3). Следовательно, отношение заряда капель к массе

q/m пропорционально 1/0 и 1/dг соответг ственно. Выполнение этих условий позволяет получать наряду с порошком из монодисперсных сферических основных гранул с диаметром D = 1,901 высококачественный порошок из гранул, диаметр которых может быть меньше, чем у основных на порядок и более, Данные по технологии получения гранул из свинца диаметром 150 мм и 35 мкм сведены в таблицу. В таблице приводятся: диаметр фильеры — 0ф, температура металла в тигле — t, температура охлаждающего гранулы инертного газа (азота) — то, избыточное давление газа в тигле Рт, средняя скорость капель — V 1, максимальное значение нестабильности скоростей капель— к= д V;/Vj, где д Ч вЂ” пульсации скоростей капель, частота возбуждения струи на основной гармонике — F>, частота дополнительной гармоники — fî, средний диаметр основных гранул — D, средний диамето гра5 нул мелкой фракции — d, дисперсия по диаметрам основных гранул - N-, дисперсия по диаметрам малых гранул — Иг, параметр формы ссновных гранул — Р1 = (D - Dg)/0Э, где 0 — максимальный диаметр гранулы; 0

10 — диаметр эквивалентной сферы, параметр формы мелких гранул — Рг, напряжение на зарядном электроде — U>, напряжение на отклоняющих электродах Ог.

Предлагаемый способ поясняется таб15 лицей.

Как показали исследования, применение предлагаемого способа позволяет получать наряду с высококачественными гранулами основной фракции, гранулы мел20 кой фракции подобного качества. Иллюстрацией этого является фиг.2 и 3, на которых показана фотография порошка из двух фракций диаметром 150 и 35 мкм и распределение по размерам гранул каждой из

25 фракций. Из данных фиг.3 видно, что наблюдается высокий уровень монодисперсности как у гранул мелкой фракции (кривая 2), так и у гранул основной фракции (кривая 1). Получить другими способами монодисперсные

30 сферические гранулы малого диаметра (порядка 60 мкм и меньше) в настоящее время не возможно.

Формула изобретения

Способ получения сферических гранул

35 из металлического расплава, включающий диспергирование струи расплава в инертной среде под воздействием вынужденных регулярных возмущений на струю, о т л и ча ю шийся тем, что, с целью расширения

40 технологических возможностей за счет одновременного формирования гранул двух фракций с дисперсностью наиболее мелкой фракции гранул 60 мкм и ниже, воздействие вынужденными регулярными возмущения45 ми проводят двумя сигналами возбуждения с частотой одного из сигналов, устанавливаемой из соотношения

V) K о

50 где 01 — диаметр струи;

V — средняя скорость истечения струи; к — безразмерное волновое число, равное для маловязких жидкостей, включая расплавы металлов, 07, 55 и с частотой др>того сигнала, устанавливаемой из соотношения: fo = п Fo, где n = (— )

d — целое число, определяющее отношение диаметров основной капли 0 и капли-спут1764824

Ьф, мкм t», К !с К Рк К.g Чк мlс Fo, КГЧ 1î. кГц 0 мкм 4, мкм й1. $ й2. g Рк g Рг. ф Ui. 8 01. 8

МПа

50 550 250 0,3 0,5 4 9 14 1100 150 35 1,5 2,5 0 5 0 5 500 1000

3Р ника d, причем воздействие вынужденными регулярными возмущениями осуществляют при температуре инертной среды, оптимальной для формирования гранул большего диаметра, а при диспергировании струи образующиеся капли электрически заряжают и подвергают сепарации.

1764824 го

Составитель В.Анкудинов

Техред M.Mîðãåíòàë Корректор М.Шулла

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 3335 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5